一种结构简单的锯片焊接装置的制作方法

1.本实用新型属于石材加工技术领域,特别涉及一种结构简单的锯片焊接装置。

背景技术:

2.金刚石锯片已广泛应用于石材、陶瓷和玻璃加工业中,金刚石锯片是在钢铁基体上按照一定的间隔焊接多个金刚石刀头构成的。在石材加工中,会用到大切机,大切机上通常具有多个锯片(直径相等或不等,通常不等)。

3.如申请号为cn201220030431.9的专利公开了一种金刚石圆锯片自动焊台,包括主机架、控制器、电机及高频焊机,该焊台设有刀头提取器、刀头供给器、锯片分齿器、锯片夹紧器及锯片升降器;在主机架的上部设置有横向固定板,刀头提取器通过导轨装置设置在固定板上,并可沿滑动导轨左右滑动;在主机架的右侧设置有挂板,在挂板上设置有定位传感器;刀头供给器固设在挂板右端并垂直于主机架;曲臂设置在主机架的左侧并与挂板及刀头供给器在同一平面内;锯片夹紧器设置在曲臂与挂板之间;高频焊机固定在挂板后侧并对应锯片夹紧器,控制器设置在曲臂上;在主机架的左右支柱上分别设置有直线导轨,锯片升降器嵌合在直线导轨上并与电机输出轴相连接;锯片分齿器设置在锯片升降器的右端起到转动锯片的作用;锯片升降器以电机为动力沿直线导轨上下滑动;锯片夹紧器、锯片分齿器、刀头供给器及刀头提取器采用气缸为动力运作;锯片升降器、锯片夹紧器、锯片分齿器、刀头供给器、刀头提取器及高频焊机与控制器相连接构成自动操作回路。

4.但是,现有的锯片焊接装置结构复杂,成本较贵;石材加工厂通常具有多台不同规格的锯片焊接装置,投入成本较大。

技术实现要素:

5.为了解决上述问题,本实用新型实施例提供了一种结构简单的锯片焊接装置,该装置具有结构简单、价格低廉和易于操作等优点。所述技术方案如下:

6.本实用新型实施例提供了一种结构简单的锯片焊接装置,该装置包括机架1、高频加热结构2、锯片安装座3、机架1顶部且能上下调整的升降架5、升降架5顶部的安装板6、升降架5与机架1之间且用于驱动升降架5上下运动的第一升降驱动结构7和安装板6上的夹具8,所述锯片安装座3可上下调整地设于机架1的前侧,所述高频加热结构2的前侧设有感应线圈4;所述高频加热结构2沿前后向设于安装板6上,所述夹具8设于高频加热结构2的左侧或右侧,所述感应线圈4上前后并排设有两片限位金属块9,两片限位金属块9分别位于锯片10顶部与刀头11交接处的相邻前侧与相邻后侧;所述夹具8包括下端竖向设于安装板6上且能上下调整的支撑杆12、沿前后向设于支撑杆12的下部且能前后调整位置的下固定杆13、沿前后向设于支撑杆12的上部且能前后向调整位置的上固定杆14、上固定杆14的前端且能上下调整位置的前升降杆15、上固定杆14上且能前后调整位置的调整套16、沿竖直方向设于调整套16上且能上下调整位置的后升降杆17、后升降杆17下端的压头18、下固定杆13的前端且竖向设置的后轴承19和前升降杆15的下端且竖向设置的前轴承20,所述压头18位于

锯片10顶部的正上方并顶压在刀头11的顶部,所述前轴承20与后轴承19分别顶压在锯片10上部的前侧与后侧。

7.进一步地,本实用新型实施例中的锯片安装座3的下侧与机架1之间沿竖直方向设有第二升降驱动结构21,所述第二升降驱动结构21为丝杠升降结构且丝杠的下端沿前后向设有手轮。

8.具体地,本实用新型实施例中的机架1的上部沿竖直方向设有方形套管22,所述升降架5的下部为与方形套管22配合的方形管并插设在方形套管22中,所述方形套管22上设有第一锁紧螺栓用于固定升降架5,所述安装板6为沿前后向设置的矩形板,所述第一升降驱动结构7沿竖直方向设于安装板6的下侧与方形套管22的后侧之间,所述第一升降驱动结构7为丝杠升降结构且丝杠的下端沿竖直方向设有手轮,所述第一升降驱动结构7位于第二升降驱动结构21的后方。

9.优选地,本实用新型实施例中的安装板6的上侧与高频加热结构2之间设有木质垫板。

10.具体地,本实用新型实施例中的安装板6上沿竖直方向设有第一套管,所述支撑杆12的下端插设在第一套管中,所述第一套管上设有第二锁紧螺栓用于固定支撑杆12;所述支撑杆12的下部且位于第一套管的上方沿前后向设有第二套管,所述下固定杆13的后部插设在第二套管中,所述第二套管上设有第三锁紧螺栓用于固定下固定杆13;所述支撑杆12的顶端沿前后向设有第三套管23,所述上固定杆14的后部插设在第三套管23中,所述第三套管23上设有第四锁紧螺栓用于固定上固定杆14;所述上固定杆14的前端沿竖直方向设有第四套管24,所述前升降杆15的上部插设在第四套管24中,所述第四套管24上设有第五锁紧螺栓用于固定前升降杆15;所述调整套16上沿竖直方向设有第五套管25,所述后升降杆17的上部插设在第五套管25中。

11.进一步地,本实用新型实施例中的后升降杆17的上端设有手柄球,所述后升降杆17的下部且位于第五套管25的下方设有重块,所述第五套管25的上部沿竖直方向设有向上开口的键槽,所述后升降杆17上沿竖直方向设有与键槽配合的平键。

12.其中,本实用新型实施例中的感应线圈4沿左右向设置且其端部设有与刀头11配合且竖向设置的u形结构,所述限位金属块9为左右向设置的矩形块且其设于u形结构的弯折部上。

13.优选地,本实用新型实施例中的限位金属块9由上至下逐渐靠近锯片10,两片限位金属块9以锯片10前后对称设置。

14.具体地,本实用新型实施例中的后轴承19设于下固定杆13的前端下侧,所述前升降杆15的下端向后弯折至水平,所述前轴承20设于所述前升降杆15的下端的上侧。

15.具体地,本实用新型实施例中的重块为与后升降杆17同轴设置的圆柱形结构且其下部为上大下小的圆锥形;所述压头18可拆卸地设于重块的底部且其下部为沿左右向设置的扁平锥状结构。

16.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种结构简单的锯片焊接装置,该装置具有结构简单、价格低廉和易于操作等优点。同时,该装置可适用于不同大小与厚度的锯片焊接。

附图说明

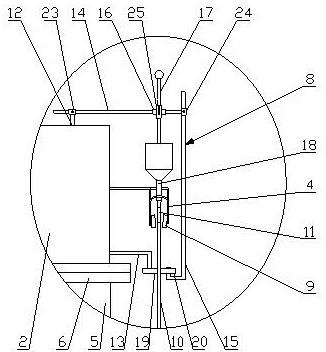

17.图1是本实用新型实施例提供的结构简单的锯片焊接装置的结构示意图;

18.图2是图1的局部放大图。

19.图中:1机架、2高频加热结构、3锯片安装座、4感应线圈、5升降架、6安装板、7第一升降驱动结构、8夹具、9限位金属块、10锯片、11刀头、12支撑杆、13下固定杆、14上固定杆、15前升降杆、16调整套、17后升降杆、18压头、19后轴承、20前轴承、21第二升降驱动结构、22方形套管、23第三套管、24第四套管、25第五套管。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

21.参见图1

‑

2,本实用新型实施例提供了一种结构简单的锯片焊接装置,该装置包括机架1、高频加热结构2和锯片安装座3(用于安装锯片10)等,锯片安装座3可上下调整地设于机架1的前侧以适应不同大小的锯片10,高频加热结构2的前侧设有感应线圈4。前述结构与现有的锯片焊接装置的结构基本相同,不同之处在于:本实施例中的锯片焊接装置还包括机架1顶部且能上下调整的升降架5、升降架5顶部的安装板6(用于安装高频加热结构2,具体为沿前后向设置的矩形板)、升降架5与机架1之间且用于驱动升降架5上下运动的第一升降驱动结构7和安装板6上的夹具8(用于定位刀头11和压紧刀头11)等,高频加热结构2沿前后向设于安装板6上,夹具8设于高频加热结构2的左侧或右侧,感应线圈4(与常规结构类似,由前后并排设置的两根铜管或铜杆构成的闭环结构)上前后并排设有两片限位金属块9,两片限位金属块9(分别设于两根铜管或铜杆上)分别位于锯片10顶部与刀头11交接处的相邻前侧与相邻后侧以实现对刀头11进行定位。夹具8包括下端竖向设于安装板6上且能上下调整的支撑杆12、沿前后向设于支撑杆12的下部且能前后调整位置的下固定杆13、沿前后向设于支撑杆12的上部且能前后向调整位置的上固定杆14、上固定杆14的前端且能上下调整位置的前升降杆15、上固定杆14上且能前后调整位置的调整套16、沿竖直方向设于调整套16上且能上下调整位置的后升降杆17、后升降杆17下端的压头18、下固定杆13的前端且竖向设置的后轴承19(用于定位锯片10)和前升降杆15的下端且竖向设置的前轴承20(用于定位锯片10)等。压头18(竖向设置,下部为上大下小的锥形结构且为沿左右向设置的扁平结构)位于锯片10顶部的正上方并顶压在刀头11的顶部,前轴承20与后轴承19分别顶压在锯片10上部的前侧与后侧(最好位于同一水平面上)。

22.进一步地,参见图1,本实用新型实施例中的锯片安装座3的下侧与机架1之间沿竖直方向设有第二升降驱动结构21(与常规结构相同),第二升降驱动结构21为丝杠升降结构且丝杠的下端沿前后向设有手轮(通过锥齿轮与竖向设置的丝杠传动连接)。

23.具体地,参见图1,本实用新型实施例中的机架1的上部沿竖直方向设有方形套管22(沿左右向设置,位于锯片10后方),升降架5的下部为与方形套管22配合的方形管(较方形套管22稍小)并插设在方形套管22中使升降架5上下调整位置,方形套管22上设有第一锁紧螺栓(多个)用于固定升降架5,安装板6为沿前后向设置的矩形板,第一升降驱动结构7(与常规结构相同)沿竖直方向设于安装板6的下侧与方形套管22的后侧之间,第一升降驱动结构7为丝杠升降结构且丝杠(上端转动设于安装板6的下侧中部或后部)的下端沿竖直

方向设有手轮,第一升降驱动结构7位于第二升降驱动结构21的后方。

24.优选地,本实用新型实施例中的安装板6的上侧与高频加热结构2之间设有木质垫板(其上设有供第一套管穿过的孔)以减少振动。

25.具体地,参见图1和2,本实用新型实施例中的安装板6上沿竖直方向设有第一套管(圆管,其他套管也为圆管),支撑杆12(较套管稍小的圆杆,其他杆也为较对应套管稍小的圆管)的下端插设在第一套管中,第一套管上设有第二锁紧螺栓(设于第一套管的中部且与第一套管垂直,其内端顶靠在支撑杆12上,其他锁紧螺栓一致)用于固定支撑杆12。支撑杆12的下部且位于第一套管的上方沿前后向设有第二套管,下固定杆13的后部插设在第二套管中,第二套管上设有第三锁紧螺栓用于固定下固定杆13。支撑杆12的顶端沿前后向设有第三套管23,上固定杆14的后部插设在第三套管23中,第三套管23上设有第四锁紧螺栓用于固定上固定杆14。上固定杆14的前端沿竖直方向设有第四套管24,前升降杆15的上部插设在第四套管24中,第四套管24上设有第五锁紧螺栓用于固定前升降杆15。调整套16上沿竖直方向设有第五套管25,后升降杆17的上部插设在第五套管25中。前述结构,既可调整位置,还可调整角度,实现对多种锯片的适应性。

26.进一步地,参见图1

‑

2,本实用新型实施例中的后升降杆17的上端设有手柄球,后升降杆17的下部且位于第五套管25的下方设有重块(通过自重来顶压刀头11,重量根据需要进行设计),第五套管25的上部沿竖直方向设有向上开口的键槽(条形槽),后升降杆17上沿竖直方向设有与键槽配合的平键,平键嵌入键槽中(如中部),后升降杆17与第五套管25之间的滑动效果最好不好。前述结构,便于操作。

27.其中,参见图1

‑

2,本实用新型实施例中的感应线圈4沿左右向设置且其端部设有与刀头11配合且竖向设置的u形结构,限位金属块9为左右向设置的矩形块(具体为铜块或铜合金块)且其设于u形结构的弯折部(对应侧的筒管或铜杆的内侧)上。

28.具体地,参见图1

‑

2,本实用新型实施例中的重块为与后升降杆17同轴设置的圆柱形结构且其下部为上大下小的圆锥形以减少对感应线圈4的英雄和拆卸压头18。压头18可拆卸地设于重块的底部(以便于更换和采用不同规格的压头18)且其下部为沿左右向设置的扁平锥状结构(插入感应线圈4中)。

29.其中,本实施例中的“第一”、“第二”、“第三”、“第四”和“第五”仅起区分作用,无其他特殊意义。

30.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1