一种将焊接、修复、检测集成于一体的激光头的制作方法

1.本实用新型一种将焊接、修复、检测集成于一体的激光头,属于激光焊接技术领域。

背景技术:

2.在采用激光焊接过程中,一般都是通过一束激光一次焊接,一次焊接后焊缝表面常会出现不平整的瑕疵,难以满足产品外观要求,这样的瑕疵需要打磨或者激光二次融化焊缝表面整平去修整,延长了生产时间,增加了设备投入,而且激光焊接过程中,遇到焊接母材高低不平时,激光头焊丝的送丝装置如果固定不动,焊丝会与焊接母材碰撞或者摩擦,产生较大的阻力,影响送丝和焊接质量。

技术实现要素:

3.本实用新型克服了现有技术存在的不足,提供了一种将焊接、修复、检测集成于一体的激光头,利用激光折射原理,将一束激光分散成三束,分别完成焊接、修复和检验,节省了焊接时间,而且降低了焊丝送入时的阻力,极大的提高了焊接效率。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种将焊接、修复、检测集成于一体的激光头,包括激光头和检测箱,所述激光头的内部设置有多个透镜,多个所述透镜在激光头的依次排布,使得,使折射后平行的激光光束在透镜的作用下分成两个激光光束,分别为第一激光束和第二激光束,并且改变光斑的形状,所述第一激光束的光斑形状为一个圆形,所述第二激光束的光斑形状为一条直线,所述第一激光束用于焊接板材,所述第二激光束用于修复焊接后的焊接瑕疵;所述检测箱独立于激光头设置,所述检测箱内包括能发射出一条直线光斑的激光设备,该直线光斑称为第三激光束,还包括高速摄像机,所述第三激光束用于照射焊缝并在焊缝的突起处形成弧形的形状,所述高速摄像机用于拍摄因焊缝缺陷引起的弧形变化形状,所述高速摄像机与计算机电连接,将抓拍的图像传入计算机;

5.所述激光头的外壁上固定设置有导筒,所述导筒为封闭的空腔结构,所述导筒内设置有导向柱,且所述导向柱的一端位于导筒内,所述导向柱的另一端穿过导筒的底板后伸到导筒外侧,所述导向柱伸出导筒的端部设置有送丝嘴固定器,位于所述导筒内的导向柱上套装有弹簧,且位于所述导筒内的导向柱端部与导筒的顶板之间预留间隙,所述弹簧的一端固定在导筒的底板上,所述弹簧的另一端固定在导向柱的端部,使得所述送丝嘴固定器能随导向柱沿导筒轴向往复移动,所述送丝嘴固定器为内部中空的导管,所述送丝嘴固定器用于穿插引导焊丝,所述送丝嘴固定器的头部设置有逐渐缩小的送丝嘴,所述送丝嘴固定器的尾部连接有送丝管,所述焊丝经送丝管进入送丝嘴固定器并从送丝嘴穿出;

6.所述导筒的底板外侧固定设置导向套,所述导向柱从导筒伸出后匹配的插入导向套内并伸出。

7.所述导筒和激光头之间通过连接杆连接在一起。

8.所述连接杆的两端或连接有法兰,或连接有卡箍。

9.本实用新型与现有技术相比具有的有益效果是:本实用新型中激光是通过几个镜片的组合,使平行的激光光束在光学镜片的作用下分成两个激光光束,并且改变光斑的形状,光斑形状由一个圆形,改成一个圆形加一条直线,前方的圆形光斑对母材进行焊接,后方的的直线将焊缝表面融化进行焊缝表面的修复和平整,其中,焊缝质量检测不在激光头内,是一个单独的设备,该设备内部有独立的激光发射器,发射的激光为一条直线,和焊缝成直角,激光线在焊缝的突起处性成弧形的形状,这个形状由设备内置的高速相机拍摄。在焊缝表面由凹陷或者断裂是,激光线会产生形状变化,变化的形状由相机抓拍,经过图像确定焊缝表面质量有缺陷,一次性完成焊接、修复和检验,节省了焊接时间,提高了焊接效率,而且将焊丝通过送丝嘴固定器穿插引导至激光焊机处,送丝嘴固定器通过固定在激光头上的导筒进行导向,使得送丝嘴固定器能随导向柱沿导筒轴向往复移动,在遇到焊接母材高低不平时,焊丝能随着弹簧进行上下自动调整,降低了焊丝送入时的阻力,极大的提高了焊接效率。

附图说明

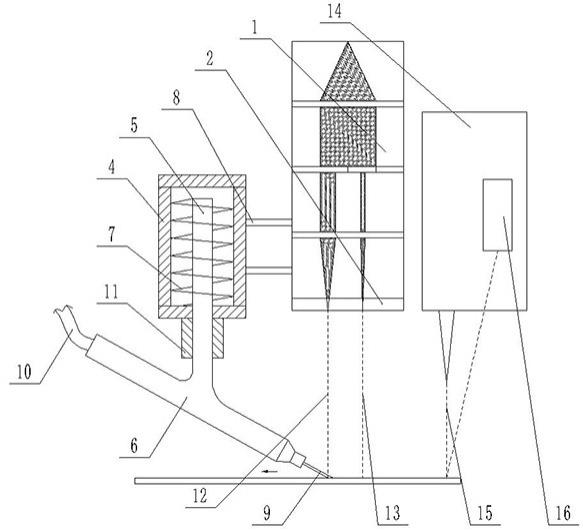

10.下面结合附图对本实用新型做进一步的说明。

11.图1为本实用新型的结构示意图。

12.图2为本实用新型中改变光斑的示意图。

13.图中:1为激光头、2为透镜、4为导筒、5为导向柱、6为送丝嘴固定器、7为弹簧、8为连接杆、9为送丝嘴、10为送丝管、11为导向套、12为第一激光束、13为第二激光束、14为检测箱、15为第三激光束、16为高速摄像机。

具体实施方式

14.如图1、图2所示,本实用新型一种将焊接、修复、检测集成于一体的激光头,包括激光头1和检测箱14,所述激光头1的内部设置有多个透镜2,多个所述透镜2在激光头1的依次排布,使得,使折射后平行的激光光束在透镜2的作用下分成两个激光光束,分别为第一激光束12和第二激光束13,并且改变光斑的形状,所述第一激光束12的光斑形状为一个圆形,所述第二激光束13的光斑形状为一条直线,所述第一激光束12用于焊接板材,所述第二激光束13用于修复焊接后的焊接瑕疵;所述检测箱14独立于激光头1设置,所述检测箱14内包括能发射出一条直线光斑的激光设备,该直线光斑称为第三激光束15,还包括高速摄像机16,所述第三激光束15用于照射焊缝并在焊缝的突起处形成弧形的形状,所述高速摄像机16用于拍摄因焊缝缺陷引起的弧形变化形状,所述高速摄像机16与计算机电连接,将抓拍的图像传入计算机;

15.所述激光头1的外壁上固定设置有导筒4,所述导筒4为封闭的空腔结构,所述导筒4内设置有导向柱5,且所述导向柱5的一端位于导筒4内,所述导向柱5的另一端穿过导筒4的底板后伸到导筒4外侧,所述导向柱5伸出导筒4的端部设置有送丝嘴固定器6,位于所述导筒4内的导向柱5上套装有弹簧7,且位于所述导筒4内的导向柱5端部与导筒4的顶板之间预留间隙,所述弹簧7的一端固定在导筒4的底板上,所述弹簧7的另一端固定在导向柱5的端部,使得所述送丝嘴固定器6能随导向柱5沿导筒4轴向往复移动,所述送丝嘴固定器6为

内部中空的导管,所述送丝嘴固定器6用于穿插引导焊丝,所述送丝嘴固定器6的头部设置有逐渐缩小的送丝嘴9,所述送丝嘴固定器6的尾部连接有送丝管10,所述焊丝经送丝管10进入送丝嘴固定器6并从送丝嘴9穿出;

16.所述导筒4的底板外侧固定设置导向套11,所述导向柱5从导筒4伸出后匹配的插入导向套11内并伸出。

17.所述导筒4和激光头1之间通过连接杆8连接在一起。

18.所述连接杆8的两端或连接有法兰,或连接有卡箍。

19.本实用新型中激光是通过几个镜片的组合,使平行的激光光束在光学镜片的作用下分成两个激光光束,并且改变光斑的形状,光斑形状由一个圆形,改成一个圆形加一条直线,前方的圆形光斑对母材进行焊接,后方的的直线将焊缝表面融化进行焊缝表面的修复和平整。

20.其中,焊缝质量检测不在激光头内,是一个单独的设备,该设备内部有独立的激光发射器,发射的激光为一条直线,和焊缝成直角,激光线在焊缝的突起处性成弧形的形状,这个形状由设备内置的高速相机拍摄。在焊缝表面由凹陷或者断裂是,激光线会产生形状变化,变化的形状由相机抓拍,经过图像确定焊缝表面质量有缺陷,一次性完成焊接、修复和检验,节省了焊接时间,提高了焊接效率。

21.本实用新型中激光经过第一个透镜使发散激光变为平行光,平行激光在通过第二个透镜组合后,被分离成两股激光,并且形状产生改变,两股激光再由聚焦镜聚焦。

22.本实用新型在焊接母材水平位置变化时,焊丝在装置内部弹簧弹力的作用下和母材接触,焊丝会随着母材的高低变化,在送丝装置内部弹簧作用下一起高低变化,从而避免强性碰撞,确保焊接质量。

23.本实用新型将送丝嘴固定器固定在激光头上,导筒内部装有弹簧,使送丝嘴在垂直方向一定范围内可上下移动,避免当焊接母材高低不平时,与焊丝产生过大阻力,焊丝可随着母材高低上下移动。

24.本实用新型焊丝通过送丝嘴固定器穿插引导至激光焊机处,送丝嘴固定器通过固定在激光头上的导筒进行导向,使得送丝嘴固定器能随导向柱沿导筒轴向往复移动,在遇到焊接母材高低不平时,焊丝能随着弹簧进行上下自动调整,降低了焊丝送入时的阻力,极大的提高了焊接效率。

25.上面结合附图对本实用新型的实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1