一种燃油喷射体交叉内孔电化学去毛刺并倒圆角的系统的制作方法

1.本发明涉及燃油喷射体加工制造领域,特别涉及一种燃油喷射体交叉内孔电化学去毛刺并倒圆角的系统。

背景技术:

2.燃油喷射体是发动机系统的核心部件,在其加工制造过程中,高压油道与回油等油道的交接处都会产生毛刺,需要对毛刺设法去除。但是毛刺在燃油喷射体的腔体内部,不容易被发现和清理,如果未能清理干净,会直接影响发动机的运转性能,甚至造成车辆失去动力,发生事故。

3.在现有的去毛刺技术中,有用钢丝毛刷、磨料毛刷进行手工去毛刺的,也有采用高压水去毛刺的。手工去毛刺的效果不好、效率低。高压水去毛刺是一种高压湿喷系统,这种系统存在诸多弊端,比如对工件产生残余机械应力和热应力,影响工件寿命;对工件内部难以到达的交叉孔部位去毛刺不够彻底;不能在去毛刺的同时倒圆角;机器设备价格昂贵等。

4.现代汽车(hyundai)和起亚汽车(kia)从2015年至2019年的多次召回事件与高压湿喷系统工艺应用失效有关。2011sonata是第一款使用在美国阿拉巴马州制造的发动机的现代(hyundai)汽车,该公司最初使用机械工艺去除曲轴上的机械碎屑,并于2012年4月将工艺过程更改为高压湿喷系统。由于这种工艺加工系统的缺陷,使得发动机系统的曲轴和曲柄销加工不当,可能会在曲轴油道内留下金属屑。它们会堵塞并导致连杆轴承磨损,进而卡住发动机。

5.美国国家公路交通安全管理局(nhtsa)审查了3000多起汽车火灾报告后,于2019年4月展开调查。这些火灾报告都是在没有任何事故的情况下发生的,而且在某些情况下,发动机是完全熄火。

6.被调查的是2010-2015起亚soul;2011-2014现代索纳塔、索纳塔混合动力车、圣达菲;起亚optima、 optima混合和索伦托;2013-2014年现代圣达菲运动版本。根据该机构提交的文件,美国共有2,985,010 辆汽车可能受到影响,并面临着引擎起火的风险。nhtsa追踪了至少3125起车主和汽车制造商报告的火灾投诉,其中至少有103人受伤,1人死亡。据报道,火灾主要发生在发动机舱,与2015年和2017年的两次召回有关,其中160万辆采用2.0升和2.4升四缸直喷发动机的汽车受到影响。

7.与上述加工方式相比,电化学去毛刺技术具有如下优点:加工生产率高;高尺寸精度和表面处理质量;加工过程不会导致工件的结构或应力变化。同时,该工艺需要较为昂贵的工装,并且工作参数控制困难。

技术实现要素:

8.本发明的目的是克服上述缺陷,提供一种燃油喷射体交叉内孔电化学去毛刺并倒圆角的系统,其优点是可以快速、准确地去除毛刺,同时对内孔交叉部位倒圆角。

9.下面概括与原始要求保护的发明范围相称的某些实施例。这些实施例不旨在限制

要求保护的发明的范围,而是这些实施例仅旨在提供本发明的可能形式的简要概述。实际上,本发明可以包括与以下阐述的实施例相似或不同的多种形式。

10.在第一实施例中,一种系统包括(一)电化学去毛刺并倒圆角的工具,该工具包括:第一工具电极,配置成位于工件的第一内孔的第一间隙处,第一内孔和另外一个内孔形成交叉结构;第二工具电极,配置成位于工件的第二内孔的第二间隙处,第二内孔和另外两个及以上的内孔形成交叉结构。(二)电解液循环装置,配置成使电化学工作液穿过第一工具电极和工件的第一内孔之间的第一间隙,以及使电化学工作液穿过第二工具电极和工件的第二内孔之间的第二间隙。(三)电源装置,配置成使直流电流过第一间隙和/或第二间隙,以使电化学工作液从第一工具电极和/或第二工具电极通过工件第一内孔的第一交叉部位和/或第二内孔的第二交叉部位去毛刺并倒圆角。

11.在第二实施例中,一种方法包括:使电化学工作液流过电化学液供应源,穿过第一工具电极和工件的第一内孔之间的第一间隙,以及穿过第二工具电极和工件的第二内孔之间的第二间隙;以及可控的直流电,流过第一间隙和/或第二间隙,以使电化学工作液从第一工具电极和/或第二工具电极通过工件第一内孔的第一交叉部位和/或第二内孔的第二交叉部位去毛刺并倒圆角。

12.在第三实施例中,一种系统包括电化学去毛刺并倒圆角的控制系统,该控制系统被配置成控制通过工件的第一内孔与第一工具电极之间的第一间隙,以及工件的第二内孔与第二工具电极之间的第二间隙的直流电,以引起在第一内孔的第一交叉部位和/或第二内孔的第二交叉部位对工件去毛刺并倒圆角。

附图说明

13.当阅读以下详细描述时,请参考附图以便更好地理解本发明的特征和优点。在整个附图中,相同的字符表示相同的部分,其中:

14.图1是电化学去毛刺并倒圆角系统的总体结构图10。

15.图2是工艺参数与人机界面控制系统12的总体结构图120。

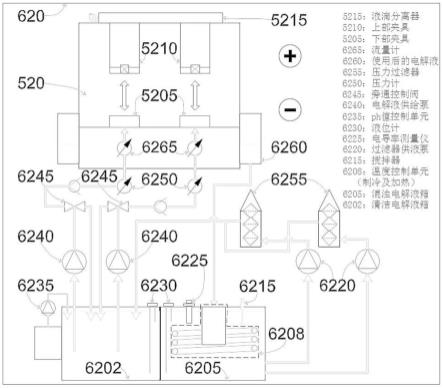

16.图3是电解液循环系统62的总体结构图620。

17.图4是自适应进给工具系统42的工作流程图420。

18.图5是两种类型工件5201和5203的加工结构图。

19.图6是工件的四种类型交叉内孔结构图3-3,4-4,5-5和6-6。

20.图7是直流电源系统22的总体结构图220。

具体实施方式

21.下面将描述本发明的一个或多个具体实施例。为了提供对这些实施例的简要描述,可能未在本说明中描述实际实施例的所有特征。应当可以理解,在任何此类实际实现的开发中,例如在任何工程或设计项目中,都必须做出许多特定于实现的决策,以实现开发者特定的目标,例如遵守与系统相关和与业务相关的规定,可能因具体实现而异。

22.当介绍本发明的各种实施例的部件时,数词“一”,“一个”,代词“该”和“所述”旨在表示存在一个或多个元件。术语“包含”,“包括”,“和”具有包容性,表示除所列要素外可能还有其他要素。

23.如以下详细讨论的,所公开的实施例提供了用于对一种燃油喷射体交叉内孔电化学去毛刺并倒圆角的系统,所述燃油喷射体工件例如是喷油泵,喷油轨,喷油嘴内具有交叉孔的结构,或任何其他具有交叉内孔并需要去毛刺及倒圆角的结构。特别地,电化学去毛刺并倒圆角技术将电化学工作液施加到第一工具电极与工件的第一内孔之间的第一间隙部位,从而溶解了来自工件的第一内孔交叉部位的毛刺并倒圆角。类似地,该技术将电化学工作液施加到第二工具电极与工件的第二内孔之间的第二间隙,从而溶解了来自工件的第二内孔交叉部位的毛刺并倒圆角。在这些技术中,直流电源系统使电流经过第一间隙和/或第二间隙,以引起电化学工作液从第一内孔交叉部位和/或第二内孔交叉部位穿过工件,溶解工件上的毛刺并倒圆角。

24.燃油喷射系统中的喷油泵是工件的一个示例,该工件可以被所公开的实施例去毛刺并倒圆角。此外,喷油泵交叉内孔去毛刺并倒圆角部位的数量,几何形状和公差规格等指标可能因具体的应用场景而异,以适应不同规格燃油喷射系统的设计指标要求。交叉内孔可以是两个及以上的多个孔道交叉,形成的内孔交叉部位形如“t”,“v”,“x”,“y”,“+”形等,以及诸如上述几种形状由于三维空间上的孔道交叉而组合形成的其它形状;倒圆角的规格要求也可以是各不相同。

25.图1是一个实施例的电化学去毛刺并倒圆角系统10的示意简图。系统10包括工艺参数与人机界面控制系统12,该系统12生成电源控制信号14,该控制信号14被发送到直流(dc)电源22。直流(dc) 电源22根据控制信号14生成特定占空比,特定工作循环时长,特定电流和电压值的直流电dc信号24。在某些实施例中,直流(dc)电源22生成的特定占空比,特定工作循环时长,特定电流和电压值的直流电dc信号24是根据电解加工时工件的材料、尺寸、规格指标经试验确定的。这些试验确定的电源控制参数值作为配方的部分参数,通过人工输入并保存到工艺参数与人机界面控制系统12中。

26.图7是直流电源系统22的总体结构图220。工业现场的交流电源ac经过变压器和整流单元2205后得到规定值的直流电压,再由直流电源控制器2235经通讯线路2230控制以后,得到特定占空比和工作循环时长的直流电流,输出到直流电源dc的正极2215和负极2220。在具体的实施例中,直流电源单元2210 的数量根据工件加工过程需求情况而定,对于双工位的设备而言可以是2,4,6,8个等。直流电源单元 2210之间经通讯线路2225通信,并且输出的直流电源dc正极2210以及负极2215可以并联在一起,这样可以实现多个直流电源单元2210构成一个更大功率的电源装置。

27.在所示的实施例中,图1中直流电源dc的信号24的正、负极分别连接自适应进给工具系统42中的工件和工具电极,对应到图7中即直流电源正极2215和负极2220分别连接工件和工具电极。工件作为电化学加工的阳极,连接到正极2215;工具电极作为电化学加工的阴极,连接到负极2220。

28.电源正极2215和负极2220所连接的具体工件和工具电极请参照图5和图6所示。图5是两种类型工件5201和5203的加工结构图,电源正极2215可以分别连接这两种类型的工件。图5和图6中的工具电极5220也有两种类型,具体描述如下所示。电源负极2220可以分别连接这两种类型的工具电极。

29.在5201类型工件中的工具电极5220有两个,分别是第一实施例中定义的第一工具电极和第二工具电极。区分两种电极的方式需要参照图6中交叉内孔的剖面结构图来看。图

6中的剖面结构3-3呈“v”字形,是工件5201的一个内孔和另外一个内孔形成的交叉结构,所以该内孔定义为第一内孔,其中的工具电极5220定义为第一工具电极,位于工件5201的第一内孔的第一间隙处。剖面结构4-4和5-5分别呈正“t”字形和倒“t”字形,是工件5201的一个内孔和另外两个内孔形成的交叉结构,此外该内孔还与工件5201的第一内孔交叉呈“v”字形的3-3剖面结构,所以该内孔共与三个内孔形成交叉结构,定义其为工件5201的第二内孔。处于工件5201的第二内孔中的工具电极5220相应地定义为第二工具电极,其与工件5201的第二内孔形成第二间隙。

30.图5的5203类型工件中的工具电极5220所处的内孔与工件5203中另外两个内孔交叉形成图6中剖面结构6-6所示的“y”形结构,所以是第一实施例中定义的第二工具电极,其所处的内孔定义为工件5203 的第二内孔,第二工具电极与第二内孔形成第二间隙。

31.图1中直流电源dc在输出电流24到自适应进给工具系统42中的工件和工具电极之间之前,电解液循环系统62要使电化学工作液经过输入回路44进入工件,并从输出回路47返回电解液循环系统62,以便实现完整的电化学加工回路。

32.在所示的实施例中,电解液循环系统62的总体结构图620如图3所示。图3中520是设备的工件加工区域。工件和工具电极都位于下部夹具5205内,工件通过上部夹具5210被施加直流电源的正极,工具电极通过下部夹具5205被施加直流电源的负极。

33.如图5所示,当电化学工作液进入工件内孔交叉部位的毛刺和与特殊设计的工具电极之间十分狭小的间隙时,工艺参数与人机界面控制系统12根据其中存储的配方参数加以直流电dc信号24,根据法拉第电化学加工定律,这时工件5201及5203的多个内孔交叉部位(图6中的5230)的毛刺上及棱边部分上的电流最集中,电流密度也最大,因而使毛刺很快被溶解去除,棱角也被倒圆。例如,在某些实施例中,用于燃油喷射系统的一个喷射泵可以在0.2分钟内被完全去毛刺并倒圆角。

34.图5和图6中所示的电化学工作液5215存储于图3中清洁电解液箱6202内。电解液箱6202可以由非导电材料制成,例如塑料,但不限于塑料,以帮助防止电流通过接地连接泄漏。电解液5215携带直流电dc。可以用作电解液5215的材料示例包括但不限于硝酸钠,氯化钠或其组合(混合物)。

35.电解液循环系统62包括各种组件,以存储,转移,过滤和控制电化学工作液5215的流速或压力,如下面所详细讨论的。此类组件的示例包括泵,电机,过滤器,管道,阀门,传感器等。

36.图3中的电解液5215经过管道,电化学工作液供给泵6240,阀门,压力计6250和流量计6265等组件后,被运送至上部夹具5210及下部夹具5205内。在其他实施例中,可以只用压力计6250或者流量计 6265二者之一。压力计6250,流量计6265和电导率测量仪6225等产生的传感器信号64被工艺参数与人机界面控制系统12用来生成控制信号67以维持电化学工作液5215在阈值之内的某些参数。例如,控制系统12可以调节旁通控制阀6245以维持电化学工作液5215的指定流量或压力,或者调节温度控制单元6208和搅拌器6215运转,以保持电化学工作液5215的温度及电导率。

37.使用后的电解液6260经过管道回流至混浊电解液箱6205。搅拌器6215可以将混浊电解液箱6205内的电解液搅拌均匀。温度控制单元6208可以将混浊电解液箱6205内的电解液保持在指定温度。过滤器供液泵6220将混浊电解液箱6205内的电解液运送至压力过滤器

6255内。在所示的实施例中,压力过滤器 6255为冗余设计,一备一用,便于设备维护,不影响正常生产过程。在其他实施例中,压力过滤器6255 及过滤器供液泵6220可以只设一套。清洁电解液箱6202和混浊电解液箱6205都有液位计6230,用于和系统中其他组件一起工作,以保证充足的电化学工作液在系统中循环。电化学工作液的质量由ph值控制单元6235管理,以保证电化学工作液符合加工工艺的要求。工件在加工过程中产生的液雾可能含有污染环境的物质,必须分离处理。所以在所示的实施例中采用液滴分离器5215抽吸这些液雾,加工过程中产生的气体被抽成真空,有害物质被分离出来进行集中处理。

38.图3所示的电解液循环系统62是双工位的实施例,在其他实施例中按照同样原理可以扩展成更多工位,或者合并成一个工位。工件加工区520中的上部夹具5210和下部夹具5205属于自适应进给工具系统 42,工件在夹具当中进行电化学去毛刺和倒圆角。自适应进给工具系统42的工作流程图420如图4所示,工作过程如下。

39.首先,在第一步4200中,设备在自动循环开始之前要自检是否为就绪状态,检查项包括直流电源系统状态、电解液状态是否良好,生产计划信息是否正常,固定工件的夹具5205及5210类型是否和生产计划一致,工具电极5220和电解液罩5210是否回到原始位置,是否设备有安全互锁信号或者其它告警信息没有清除,比如急停按钮被按下了没有复位等。如果设备没有准备好的话,则在第二步4205中,分析原因并采取相应措施,然后设备重新进入第一步4200中,自检是否为就绪状态。

40.设备自检就绪以后,在第三步4210中进入自动循环状态。在进行电解加工之前,在第四步4220中,要将工件5201或者5203放置在读码位置上。图1所示中的自适应进给工具系统42反馈信号87将工件就绪信息给到工艺参数与人机界面控制系统12,然后在第五步4225中,工艺参数与人机界面控制系统12发送指令84通知读码器读取工件的产品追溯信息。读码器可以是能够读取二维码或者条码的手持或者固定式读码器。产品追溯信息4225可以是二维码或者条码的形式以激光刻蚀的方式刻在工件5201或者5203 上,或者以打印的纸质二维码或者条码的形式粘在工件5201或者5203上。产品追溯信息4225包括工件在上一工序的生产日期、型号、批次、客户代码,加工结果是否为好件等信息。

41.读码器将读取的工件产品追溯信息4225经由反馈信号87给到工艺参数与人机界面控制系统12,在第六步4230中,工艺参数与人机界面控制系统12根据产品追溯信息4225分析工件类型和生产计划是否匹配,并将分析结果发送指令84给到自适应进给工具系统42。如果工件类型和生产计划不一致的话,则在第七步4215中,移除工件,将新的工件5201或者5203放置在读码位置4220上,重新开始上述步骤4225 和4230。

42.如果工件类型和生产计划一致的话,则在第八步4235中,将工件移动到工作位置上。在具体的实施例中,可以人工手动方式将工件移动到工作位置上,这样操作存在混料的风险,所以优选采用机械手移动工件放到工作位置上。

43.接下来在第九步4240中,工件在工作位置4235的夹具上要进行装夹固定,在具体的实施例中,夹具结构要和工件类型匹配,即夹具类型和生产计划中的产品类型匹配。夹具结构设计中有相应的编码位置,用以区分不同类型的夹具。自适应进给工具系统42利用夹具的编码位置,将夹具型号信息通过反馈信号 87给到工艺参数与人机界面控制系统12。

44.工件经过装夹固定4240以后,在第十步4245中,自适应进给工具系统42将工具电极进给到工作位;在第十一步4250中,将电解液罩5210进给到工作位。第十步4245和第十一

步4250是同时进行的。在具体的实施例中,工具电极5220的工作位置和电解液罩5210的工作位置由工件的具体型号确定。工艺参数与人机界面控制系统12根据人工输入或者由追溯系统反馈的生产计划信息得到具体的工件类型,从而确定工具电极5220的工作位置和电解液罩5210的工作位置。实现工具电极5220进给和电解液罩5210进给的机构包括多种组件,此类组件的示例包括电机,驱动器,液压泵,过滤器,油箱,位置传感器,气动阀岛模块,气缸,控制分配器,节气门以及安全模块等。

45.当工具电极5220和电解液罩5210都到达工作位置以后,在第十二步4255中,设备就开始对工件进行电解加工。在电解加工过程中,图1所示中的自适应进给工具系统42由进入工作区域的电解液44压力和流量控制,并且随着加工过程中工作间隙的减小,它会阻碍电解液的短路。类似地,当工作间隙增加时,将对工具电极进行连续位置调节,并提供自动工作循环。

46.工件完成电解加工以后,在第十三步4260中,图1中所示的电解液循环系统62停止向自适应进给工具系统42供应电化学工作液,同时自适应进给工具系统42反馈信号87给到工艺参数与人机界面控制系统12,并在工艺参数与人机界面控制系统12中记录存储加工过程数据和当前工序的追溯信息。在第十四步4265中,自适应进给工具系统42在工件上打“完成”标记,便于人工快速查验工件的加工状态:已加工好件,已加工报废件,未加工件。在具体的实施例中,可以用激光刻字或者机械打点的方式在工件上打印本工序“完成”的标记。在第十五步4270中,工具电极5220回退到原始位置;在第十六步4275中,电解液罩5210回退到原始位置。这两个步骤4270和4275是同步进行的,并在它们都完成以后,在第十七步4280中释放夹具中的工件。在第十八步4285中,可以采用人工或者机械手的方式移走加工后的工件。随后在第十九步4290中,重新开始下一个工作循环。

47.电解液循环系统62的系统框图620如图3所示,其中包括设备的工件加工区520。在一个实施例中,设备的工件加工区520包含两个工位,可以同时加工同样型号或者不同型号的工件。图5是两种类型工件的加工结构图。工件5201的交叉孔结构为“y”型。工件5203的交叉孔结构有“t”型,“v”型,在其它可能的实施例中,两个“t”型结构可以合并成为“x”型。两种类型工件内孔加工时的电化学工作液 5215通过电解液罩5210流入和流出。在一个实施例中,电解液罩5210上可以通入一种压力或者高、低压两种压力的电化学工作液5215,具体采用何种形式压力配置的电化学工作液5215,要根据工件的实际加工效果试验得出。

48.电化学工作液5215从第一内孔交叉部位和/或第二内孔交叉部位穿过工件时,直流电源系统将电源负极施加在工具电极5220上,将电源正极施加在工件5201及5203上,使电流经过第一间隙和/或第二间隙,以引起电化学工作液从第一内孔交叉部位和/或第二内孔交叉部位穿过工件,溶解工件上的毛刺并倒圆角。工具电极5220可以由诸如但不限于石墨,钛,铌或其组合(合金)的材料制成。工具电极5220外表面的防护层5225由与电解液箱6202的材料类似的非导电材料制成,是惰性的,用于保护工件不应加工的部位。

49.图2是工艺参数与人机界面控制系统12的总体结构图120。在所示的实施例中,控制系统12可以包括处理器1280,存储器1285和其他控制器1270,以帮助控制电化学去毛刺并倒圆角加工过程。存储器1285 可以包括用于实现工件5201和5203的电化学去毛刺并倒圆角和/或工件5201和5203的基准图像1295及其模型1290的指令。处理器1280可以通过输入输出单元1275接收传感器1285的信号1230,读码器1215 的信号1220,用户接口1205的信

号1210,驱动器1245的反馈信号1250,直流电源系统220的反馈信号 12600,并生成控制信号1240通过输入输出单元1275给到执行器1235,控制信号1250给到驱动器1245,控制信号1260给到直流电源系统220,以及系统反馈信息1210给到用户接口1205。

50.其他控制器1270可以是处理器1280的子控制器,或控制处理器1280的控制器和其他控制器。控制系统12可以包括一个或多个模型1290。模型1290可以包括工件5201和/或工件5203的基准图像1295。基准图像1295可以对应于图6所示的交叉内孔去毛刺和倒圆角后的外观图。模型1290可以包括用于以期望的方式对工件5201和/或工件5203进行电化学去毛刺和倒圆角的配方参数(例如直流电流的加工电压,加工电流,加工时间,电化学工作液5215的流速、压力、浓度、成分、温度,加工间隙,电导率等)。模型1290可以包括必要的附加模型,以容纳用于工件5201和/或工件5203的各种材料。因此,控制系统12 可以被构造为对由多种不同材料制成并且具有不同形状和构造的工件5201和/或工件5203进行去毛刺和倒圆角。

51.在所示的实施例中,控制系统12包括可以用于与控制系统12接口的用户接口1205。控制系统12可以向用户接口1205发送或者接收用户接口信号1210。例如,用户接口1205可以使用户向控制系统12提供指令或使控制系统12向用户提供关于加工过程进度的信息。系统12还可包括各种传感器1225,其可将指示加工过程进度的信号1230发送至控制系统12。控制系统12还可包括视觉设备1263,例如内窥镜相机,其将图像1265或其他数据发送至控制系统12。最后,控制系统12被配置成与直流电源220之间发送和接收电源信号1260。

52.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1