一种高强度金属玻璃压印成型装置的制作方法

1.本实用新型涉及一种压印成型装置,涉及金属玻璃加工设备技术领域,具体涉及一种高强度金属玻璃压印成型装置。

背景技术:

2.金属玻璃是一种新型材料,行业内的材料研发、制备工艺研究和推广都处于一个刚起步的状态,压印是将板料放在上、下模之间,在压力作用下使其材料厚度发生变化,并将挤压外的材料,充塞在有起伏细纹的模具形腔凸、凹处,而在工件表面得到形成起伏鼓凸及字样或花纹的一种成形方法。

3.针对现有技术存在以下问题:

4.1、在对高强度金属玻璃进行制造时,由于金属玻璃具备较高的强度,在压切时,玻璃不易被切断,不仅影响金属玻璃的制造精度,而且影响生产的速度,导致装置的工作效率降低,金属玻璃的压印成型效率降低的问题;

5.2、在对金属玻璃进行压印成型的操作时,会产生极高的压力,长时间的压力作用,会使装置的损坏率大幅提高,导致装置的使用效率降低,使用寿命降低的问题。

技术实现要素:

6.本实用新型提供一种高强度金属玻璃压印成型装置,其中一种目的是为了具备高效压印成型的能力,解决由于金属玻璃具备较高的强度,在压切时,玻璃不易被切断,不仅影响金属玻璃的制造精度,而且影响生产的速度,导致装置的工作效率降低,金属玻璃的压印成型效率降低的问题;其中另一种目的是为了解决长时间的压力作用,会使装置的损坏率大幅提高,导致装置的使用效率降低,使用寿命降低的问题,以达到提高装置的使用效率和使用寿命的效果。

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种高强度金属玻璃压印成型装置,包括压印装置本体,所述压印装置本体的内腔顶部活动连接有顶模,所述压印装置本体的内部固定连接有设置在顶模下方的底模,所述底模的底部固定连接有承接机构。

9.所述顶模包括有压切装置,所述压切装置包括有压切刀,所述压切刀的内壁上固定连接有软质弧片。

10.所述承接机构包括有顶撑装置,所述顶撑装置包括有软质橡胶压块,所述软质橡胶压块的顶部固定连接有活动柱。

11.本实用新型技术方案的进一步改进在于:所述压切装置的一侧固定连接有压印板,所述压切装置均匀分布在压印板的内表面上,所述压印板的顶部固定连接有模体,所述模体的顶部固定连接有液压装置,所述液压装置的顶部与压印装置本体的内腔顶部固定连接,所述液压装置关于模体的中心线对称设置。

12.采用上述技术方案,该方案中的模体、压印板、压切装置和液压装置共同配合,对

金属玻璃进行压印成型。

13.本实用新型技术方案的进一步改进在于:所述压切刀的内侧与压印板的内表面固定连接,所述软质弧片的内部固定连接有加固杆,所述加固杆均匀分布在软质弧片的内部,所述加固杆的一端固定连接有软质撑柱,所述软质撑柱的两端与压切刀的内表面固定连接,所述软质撑柱的外表面上固定连接有加固板,所述加固板均匀分布在软质撑柱的外表面上。

14.采用上述技术方案,该方案中的压切刀、软质弧片、加固杆、软质撑柱和加固板共同配合,压印玻璃的同时对金属玻璃断口处进行擦边处理,去除毛边。

15.本实用新型技术方案的进一步改进在于:所述活动柱的顶部与底模的底部固定连接,所述软质橡胶压块均匀分布在活动柱的底面上,所述活动柱的外表面上活动连接有套壳,所述套壳的内腔底部固定连接有弧形抗压块,所述弧形抗压块均匀分布在套壳的内腔底部,所述弧形抗压块的外表面与软质橡胶压块的外表面活动连接。

16.采用上述技术方案,该方案中的套壳、活动柱、软质橡胶压块和弧形抗压块共同配合,对压力进行缓冲,保护装置。

17.本实用新型技术方案的进一步改进在于:所述顶撑装置的底面固定连接有抗压条,所述顶撑装置均匀分布在抗压条的上表面上,所述抗压条的底面固定连接有底座,所述底座的底部与压印装置本体的内腔底部固定连接,所述底座的上表面固定连接有缓冲块。

18.采用上述技术方案,该方案中的底座、抗压条、顶撑装置和缓冲块共同配合,对缓冲后的压力进行分散。

19.本实用新型技术方案的进一步改进在于:所述模体的外表面顶端固定连接有升降杆,所述升降杆关于模体的中心线对称设置,所述压印装置本体的内表面上开设有升降槽,所述升降杆的外表面与升降槽的内壁滑动连接。

20.采用上述技术方案,该方案中的模体、升降杆和升降槽共同配合,使得模体对金属玻璃进行压印时,更加省力便捷。

21.本实用新型技术方案的进一步改进在于:所述套壳的内表面上开设有活动槽,所述活动柱的外表面上固定连接有连接板,所述连接板的外表面一端与活动槽的内壁滑动连接,所述套壳的内腔底部固定连接有软质囊,所述软质囊的外表面与弧形抗压块的外表面固定连接。

22.采用上述技术方案,该方案中的活动槽、活动柱、连接板和软质囊共同配合,对装置进行二次缓冲及保护。

23.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

24.1、本实用新型提供一种高强度金属玻璃压印成型装置,采用模体、压印板、压切刀、软质弧片、加固杆和软质撑柱之间的配合,通过压印板与金属玻璃的边缘接触,配合模体下压时的压力,迫使金属玻璃边缘变形,利用压切刀对边缘玻璃进行切除,再配合压切刀与玻璃接触产生的挤压力,推动软质弧片产生形变,再利用加固杆和软质撑柱对软质弧片提供支撑力,利用软质弧片恢复形变产生的反向作用力,推动压切刀对金属玻璃断口处进行擦边处理,去除毛边,避免了由于金属玻璃具备较高的强度,在压切时,玻璃不易被切断,不仅影响金属玻璃的制造精度,而且影响生产的速度,导致装置的工作效率降低,金属玻璃的压印成型效率降低的问题,从而达到了提高装置的工作效率和金属玻璃的压印成型效率

的效果。

25.2、本实用新型提供一种高强度金属玻璃压印成型装置,采用底模、底座、抗压条、套壳、活动柱、软质橡胶压块和弧形抗压块共同配合,通过底模将金属玻璃受压产生的压力传输至活动柱,利用活动柱受压在套壳中活动,配合活动柱下压推动软质橡胶压块与弧形抗压块接触,利用软质橡胶压块和弧形抗压块受压形变产生的作用力,对压力进行一定程度上的缓冲,再利用弧形抗压块将压力疏导至套壳上,配合抗压条和底座对压力进行分散,防止压力过大损坏装置,避免了长时间的压力作用,会使装置的损坏率大幅提高,导致装置的使用效率降低,使用寿命降低的问题,从而达到了提高装置的使用效率和使用寿命的效果。

附图说明

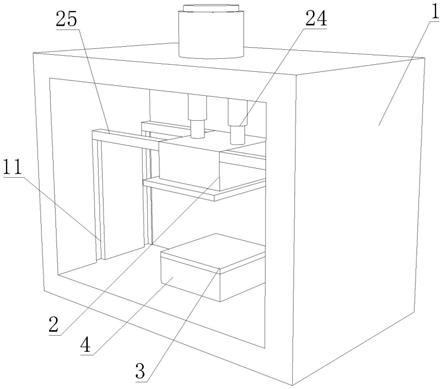

26.图1为本实用新型的结构示意图;

27.图2为本实用新型的结构顶模的立体示意图;

28.图3为本实用新型的结构压切装置的立体剖面示意图;

29.图4为本实用新型的结构承接机构的立体示意图;

30.图5为本实用新型的结构a处放大示意图;

31.图6为本实用新型的结构顶撑装置的立体剖面示意图。

32.图中:1、压印装置本体;11、升降槽;

33.2、顶模;21、模体;22、压印板;

34.23、压切装置;231、压切刀;232、软质弧片;233、加固杆;234、软质撑柱;235、加固板;24、液压装置;25、升降杆;

35.3、底模;

36.4、承接机构;41、底座;42、抗压条;

37.43、顶撑装置;431、套壳;4311、活动槽;432、活动柱;433、连接板;434、软质橡胶压块;435、弧形抗压块;436、软质囊;44、缓冲块。

具体实施方式

38.下面结合实施例对本实用新型做进一步详细说明:

39.实施例1

40.如图1

‑

6所示,本实用新型提供了一种高强度金属玻璃压印成型装置,包括压印装置本体1,压印装置本体1的内腔顶部活动连接有顶模2,压印装置本体1的内部固定连接有设置在顶模2下方的底模3,底模3的底部固定连接有承接机构4,顶模2包括有压切装置23,压切装置23包括有压切刀231,压切刀231的内壁上固定连接有软质弧片232,承接机构4包括有顶撑装置43,顶撑装置43包括有软质橡胶压块434,软质橡胶压块434的顶部固定连接有活动柱432,压切装置23的一侧固定连接有压印板22,压切装置23均匀分布在压印板22的内表面上,压印板22的顶部固定连接有模体21,模体21的顶部固定连接有液压装置24,液压装置24的顶部与压印装置本体1的内腔顶部固定连接,液压装置24关于模体21的中心线对称设置,压切刀231的内侧与压印板22的内表面固定连接,软质弧片232的内部固定连接有加固杆233,加固杆233均匀分布在软质弧片232的内部,加固杆233的一端固定连接有软质

撑柱234,软质撑柱234的两端与压切刀231的内表面固定连接,软质撑柱234的外表面上固定连接有加固板235,加固板235均匀分布在软质撑柱234的外表面上。

41.在本实施例中,采用模体21、压印板22、压切刀231、软质弧片232、加固杆233和软质撑柱234之间的配合,通过压印板22与金属玻璃的边缘接触,配合模体21下压时的压力,迫使金属玻璃边缘变形,利用压切刀231对边缘玻璃进行切除,再配合压切刀231与玻璃接触产生的挤压力,推动软质弧片232产生形变,再利用加固杆233和软质撑柱234对软质弧片232提供支撑力,利用软质弧片232恢复形变产生的反向作用力,推动压切刀231对金属玻璃断口处进行擦边处理,去除毛边,使得装置的工作效率和金属玻璃的压印成型效率获得进一步提高。

42.实施例2

43.如图1

‑

6所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,活动柱432的顶部与底模3的底部固定连接,软质橡胶压块434均匀分布在活动柱432的底面上,活动柱432的外表面上活动连接有套壳431,套壳431的内腔底部固定连接有弧形抗压块435,弧形抗压块435均匀分布在套壳431的内腔底部,弧形抗压块435的外表面与软质橡胶压块434的外表面活动连接,顶撑装置43的底面固定连接有抗压条42,顶撑装置43均匀分布在抗压条42的上表面上,抗压条42的底面固定连接有底座41,底座41的底部与压印装置本体1的内腔底部固定连接,底座41的上表面固定连接有缓冲块44。

44.在本实施例中,采用底模3、底座41、抗压条42、套壳431、活动柱432、软质橡胶压块434和弧形抗压块435共同配合,通过底模3将金属玻璃受压产生的压力传输至活动柱432,利用活动柱432受压在套壳431中活动,配合活动柱432下压推动软质橡胶压块434与弧形抗压块435接触,利用软质橡胶压块434和弧形抗压块435受压形变产生的作用力,对压力进行一定程度上的缓冲,再利用弧形抗压块435将压力疏导至套壳431上,配合抗压条42和底座41对压力进行分散,防止压力过大损坏装置,使得装置的使用效率和使用寿命得到显著提高。

45.实施例3

46.如图1

‑

6所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,模体21的外表面顶端固定连接有升降杆25,升降杆25关于模体21的中心线对称设置,压印装置本体1的内表面上开设有升降槽11,升降杆25的外表面与升降槽11的内壁滑动连接,套壳431的内表面上开设有活动槽4311,活动柱432的外表面上固定连接有连接板433,连接板433的外表面一端与活动槽4311的内壁滑动连接,套壳431的内腔底部固定连接有软质囊436,软质囊436的外表面与弧形抗压块435的外表面固定连接。

47.在本实施例中,通过升降杆25和升降槽11的配合,使得模体21对金属玻璃进行压印时,更加省力便捷,利用活动槽4311和连接板433的配合,使得活动柱432对压力进行传输时,更加顺畅快速,配合软质囊436对装置进行二次缓冲及保护,使得装置的利用效率和使用寿命得到进一步提升。

48.下面具体说一下该高强度金属玻璃压印成型装置的工作原理。

49.如图1

‑

6所示,在使用时,首先将高强度金属玻璃的板材放置在底模3上,然后启动液压装置24,利用液压装置24的伸缩,带动模体21向下移动,然后通过压印板22与金属玻璃的边缘接触,配合模体21下压时的压力,迫使金属玻璃边缘变形,利用压切刀231对边缘玻

璃进行切除,再配合压切刀231与玻璃接触产生的挤压力,推动软质弧片232产生形变,再利用加固杆233和软质撑柱234对软质弧片232提供支撑力,利用软质弧片232恢复形变产生的反向作用力,推动压切刀231对金属玻璃断口处进行擦边处理,去除毛边,同时通过底模3将金属玻璃受压产生的压力传输至活动柱432,然后利用活动柱432受压在套壳431中活动,配合活动柱432下压推动软质橡胶压块434与弧形抗压块435接触,利用软质橡胶压块434和弧形抗压块435受压形变产生的作用力,对压力进行一定程度上的缓冲,再利用弧形抗压块435将压力疏导至套壳431上,配合抗压条42和底座41对压力进行分散,防止压力过大损坏装置,待金属玻璃压印成型后,将金属玻璃从底模3上取下进行储存即可。

50.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1