一种大螺距曲线刃自卷屑刀片的制作方法

1.本实用新型涉及机床领域,公开了一种大螺距曲线刃自卷屑刀片。

背景技术:

2.机床是指加工工件的设备,主要包括切削机床、锻压机床和木工机床等。其中切削机床主要用于加工零件的内外表面。对工件表面进行螺纹加工时,通常是将待加工工件贴紧切削刀口,让工件绕自身轴向转动的同时朝自身轴向移动。

3.随着市场对螺纹扣型需求的不断变化,其中一类螺纹扣型螺距的大螺距齿高较深,用传统装夹方式设计的螺纹刀片本体,由于刀片缺乏定位面,加工时刀片容易转位。另外,加工螺纹过程中产生的切屑不易断屑,切屑缠绕在加工好的工件和刀具表面上,由于新生的切屑带有高温,切屑冷却后与工件和刀具融为一体,很难清除,既影响工件加工的成品精度,也影响刀具使用寿命,增大了加工成本。

4.现有技术中,为解决刀片在加工过程中容易发生偏转的问题,主要采用棱形外观的刀片和三角形小钻杆刀片。但棱形外观的刀片需要另外购买断屑器来配合使用。外接的卷屑台在使用过程中,有的不能与所用刀片本体匹配,有的在使用过程中,受到震动容易与刀片分离,有的由于自身重量太重影响加工;而常规三角形小钻杆刀片本体,由于是采用标准φ12.7内接圆,无法用于加工出大螺距齿形。

5.基于此,很有必要提出一种大螺距曲线刃自卷屑刀片,来解决加工大螺距的管件时,刀片本体容易发生偏转和加工需要额外配置卷屑台的问题。

技术实现要素:

6.为了解决上述问题,本实用新型提供一种大螺距曲线刃自卷屑刀片,刀片本体包括第一定位边、第二定位边、刀刃边、第一卷屑台和第二卷屑台;所述第一定位边的一端与第二定位边的另一端相交,形成60

°

夹角;第二定位边的另一端与刀刃边的一端相交,形成105

°

夹角;刀刃边的另一端与第一定位边的另一端之间设有第二卷屑台;所述第二卷屑台侧面与刀片本体垂直,第二卷屑台侧面设有弧形面,弧形面朝向第二定位边,弧形面的切线方向垂直于刀刃边的延长线方向;第二卷屑台与刀刃边最近距离为1mm

‑

3mm;所述第一卷屑台包括平行于刀片本体的月牙顶面和垂直于刀片本体的第一卷屑台侧面,第一卷屑台侧面由外凸面和内凹面相互连接形成;所述外凸面与弧形面相对设置,外凸面与弧形面之间的最近距离为1mm

‑

3mm。

7.本方案的有益效果在于:

8.1.第一定位边和第二定位边形成的60

°

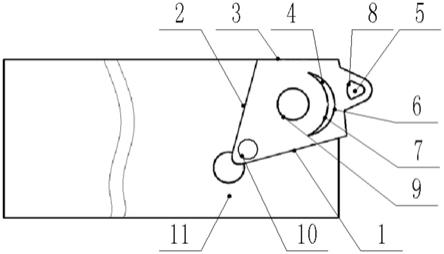

夹角为刀片本体提供最大力矩,防止刀片本体工作时发生偏转;

9.2.无需另外搭配卷屑器,自动实现对切屑的导屑、卷屑和挡屑一体化;

10.3.结构简单,便于操作,节约成本。

11.进一步,所述第二卷屑台具有三棱柱形状,三棱柱形状的三个角为圆倒角。相对于

圆形卷屑台,这样的形状更节约材料且便于制造。

12.进一步,所述第一卷屑台和第二卷屑台压铸在刀片本体上,与刀片本体一体成型。这样的结构便于加工,使用时无需额外安装。

13.进一步,所述刀片本体的中心设有第一安装孔,第一安装孔轴向贯穿刀片本体。用于将刀片本体固定在刀杆上。

14.进一步,所述第一定位边和第二定位边形成的夹角处设有第二安装孔。第一安装孔和第二安装孔形成一条直线,进一步防止刀片本体在加工过程中发生偏转。

15.进一步,所述第一安装孔和第二安装孔具有圆台形状,圆台直径大的一面朝外。连接安装孔用螺钉上的螺帽可以嵌入安装孔内,避免凸起影响美观。

16.进一步,所述第一安装孔和第二安装孔设有多个;多个第一安装孔形成一列第一安装孔阵,多个第二安装孔形成一列第二安装孔阵列,第一安装孔阵列排列方向与第二安装孔阵列排列方向分别与第二定位边方向平行。加工过程中,通过选则不同位置的第一安装孔和第二安装孔,改变刀片刃向外加宽的长度,无需购买和更换不同类型的刀片,即可满足加工不同大螺距螺纹的需要。

17.进一步,所述第一卷屑台的高度为5mm。这个高度可以将进入内凹面的切屑限制在内凹面内,避免切屑重新进入加工区,影响加工。

附图说明

18.图1为本实用新型实施例1的安装结构示意图。

具体实施方式

19.下面通过具体实施方式进一步详细说明:

20.说明书附图中的附图标记包括:第一定位边1、第二定位边2、刀刃边3、第一卷屑台4、第二卷屑台5、外凸面6、内凹面7、弧形面8、第一安装孔9、第二安装孔10、刀杆11。

21.实施例1

22.实施例1基本如附图1所示:一种大螺距曲线刃自卷屑刀片,刀片本体包括第一定位边1、第二定位边2、刀刃边3、第一卷屑台4和第二卷屑台5。刀片本体安装在刀杆11的安装槽内,第一定位边1与安装槽下底边重合,自第一定位边向逆时针方向旋转60

°

为第二定位边2,第二定位边2与刀刃边3形成105

°

夹角,第二定位边2与刀片本体宽度方向夹角为15

°

。通过对力矩的最大值计算可知,60

°

角能为夹角两边提供最大扭力矩。刀片本体结构与配合使用刀杆11相对位置关系的设定,使刀刃边3在加工螺纹时,第一定位边1和第二定位边2能对对刀片本体提供一个最大扭力矩,最大程度防止刀片本体发生偏转。刀片本体中心设有第一安装孔9,用于将刀片本体固定在刀杆上。

23.本实施例1加工对象为刀刃边3可以根据所需加工第一系列m5,螺距粗纹为0.8的螺纹,使用本实用新型刀刃边3向刀杆外拓展0.8的刀片本体。

24.第一卷屑台4与第二卷屑台5与刀刃边3距离为1mm,第一卷屑台4顶面为月牙形,第一卷屑台4侧表面有外凸面6和内凹面7组成,内凹面7的弧心与刀片本体中心重合。第二卷屑台指向外凸面的一面为弧形面8,外凸面6与弧形面8垂直于刀片本体;外凸面与弧形面径向距离为3mm。加工时,切屑进入外凸面6与弧形面8中间区域,被外凸面6与弧形面8来回撞

击,不断改变行进方向,实现自动卷屑。一部分切屑在卷屑过程中由于形成160

°‑

180

°

角而折断,未经折断的切屑经过外凸面6与弧形面8的导向作用进入内凹面7,由于第一卷屑台的高度为5mm被阻挡在内凹面7内,不会重新返回加工区,影响加工,更不会影响螺纹加工精度和刀具寿命。

25.实施例2

26.与实施例1的不同之处在于,本实施例在第一定位边1和第二定位边2形成的夹角处设有第二安装孔10,第一安装孔9和第二安装孔10为圆台形状,圆台直径大的一面朝外。连接刀片本体与刀杆用的螺钉上带有螺帽,螺帽可以嵌入第一安装孔9和第二安装孔10内,避免凸起影响美观。同时,由于第一安装孔9和第二安装孔10形成一条直线,进一步防止刀片本体在加工过程中发生旋转。

27.实施例3

28.与实施例1与实施例2的不同之处在于,本实施例使用的刀片可用于加工型号为第一系列m1、m3、m5三种不同螺距规格的螺钉。采用的第一安装孔和第二安装孔分别设有3个,3个第一安装孔形成一列第一安装孔阵,3个第二安装孔形成一列第二安装孔阵列;第一安装孔阵列排列方向与第二安装孔阵列排列方向分别与第二定位边方向平行。在第一安装孔阵列与第二安装孔阵列旁,刻有m1、m3、m5的标识。本实例要加工的螺钉为第一系列m1,在第一安装孔阵列和第二安装孔阵列中选择旁边分别标有m1的位置进行安装,即可将刀片本体向刀杆外平移。本实施例无需更换刀片本体,直接根据需要加工的螺距深度,参照标识,将刀片本体沿波浪纹上孔洞向外伸出至适合位置即可,灵活方便,减少生产成本。

29.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1