一种加工齿轮用齿轮定位装置的制作方法

1.本技术涉及齿轮加工的领域,尤其是涉及一种加工齿轮用齿轮定位装置。

背景技术:

2.齿轮是机械工程中常用的一种机械原件,通常使用滚齿机进行加工,目前公告号为cn207289067u的中国实用新型专利公开了一种滚齿机,包括机架,机架上设置有用于固定齿轮的工作台、用于加工齿轮的刀具,机架上倾斜设置有用于承接碎屑的接料板,接料板远离机架端向机架底部侧倾斜,机架与接料板之间设置有振动间隙,接料板上连接有用于驱动接料板振动的振动机构。

3.针对上述中的相关技术,发明人认为滚齿机在对工件进行加工时,刀具和工件之间具有相互作用力,可能会导致工件向远离刀具的方向发生偏移,齿轮的加工对精度要求较高,工件发生偏移会导致齿轮精度下降。

技术实现要素:

4.为了改善相关技术中的不足,本技术提供一种加工齿轮用齿轮定位装置。

5.本技术提供的一种加工齿轮用齿轮定位装置采用如下的技术方案:

6.一种加工齿轮用齿轮定位装置,包括机座和固定连接在机座上的加工组件,所述机座上侧面转动连接有三爪卡盘,所述三爪卡盘上同轴连接有转动轴,所述转动轴上穿设有第一定位块和第二定位块,加工齿轮用的工件位于所述第一定位块和所述第二定位块之间,还包括位置检测组件和提示组件,所述位置检测组件用于检测工件在加工过程中是否发生偏移;所述提示组件设置在机座上,所述提示组件的信号输入端和位置检测组件的信号输出端连接,当位置检测组件检测到工件发生偏移时,所述提示组件发出提示信号。

7.通过采用上述技术方案,工件发生偏移可能会导致加工完的齿轮存在较大的误差,位置检测组件能够检测工件是否发生偏移,若发生偏移提示组件能够发出提示信号,提醒工作人员对工件的位置进行调整,减小齿轮存在的误差,提高齿轮加工的精度。

8.可选的,所述转动轴远离三爪卡盘一端转动连接有定位板;所述位置检测组件包括红外发射器和红外接收器,所述红外发射器安装在三爪卡盘靠近定位板一侧,所述红外接收器安装在定位板靠近三爪卡盘一侧,所述红外发射器的发射端和红外接收器的接收端相互靠近。

9.通过采用上述技术方案,转动轴两端分别连接三爪卡盘和定位板,三爪卡盘和定位板能够同步转动。当工件位置正确时,红外发射器和红外接收器之间没有工件阻挡,红外发射器发出的信号能够被红外接收器接收到,此时红外接收器输出高电平;当工件位置发生偏移时,此时红外信号被工件阻挡,红外接收器不能接收红外信号,输出低电平。

10.可选的,所述位置检测组件以三爪卡盘的直径为对称轴设置有多组。

11.通过采用上述技术方案,由于工件的偏移方向是不确定的,设置多组位置检测组件能够对多个方向进行检测,提高了检测精确度。

12.可选的,所述三爪卡盘表面沿着三爪卡盘的半径方向开设有第一滑槽,所述红外发射器与第一滑槽滑动连接;所述定位板靠近三爪卡盘一侧与第一滑槽对应的位置开设有第二滑槽,所述红外接收器与第二滑槽滑动连接。

13.通过采用上述技术方案,工件的直径是不同的,红外发射器通过第一滑槽与三爪卡盘滑动连接,红外接收器通过第二滑槽与定位板滑动连接,工作人员需要根据工件的直径调整红外发射器与转动轴之间的距离、红外接收器与转动轴之间的距离,提高了位置检测组件的适用性。

14.可选的,所述第一滑槽开口处设置有刻度;所述第二滑槽开口处设置有刻度。

15.通过采用上述技术方案,在第一滑槽和第二滑槽的开口处设置有刻度,工作人员在滑动红外发射器和红外接收器时能够清楚得知移动的距离,便于将红外接收器和红外发射器对齐。

16.可选的,多组所述位置检测组件的信号输出端均和与非门输入端连接;所述提示组件包括npn三极管q1和报警器,所述npn三极管q1的基极和与非门的信号输出端连接,集电极和报警器连接,发射极与电源连接。

17.通过采用上述技术方案,当工件位置正确时多组红外接收器均能接收到红外信号时输出高电平,此时与非门输出低电平,npn三极管q1截止,报警器不工作;当工件位置发生偏移时,其中一组或多组红外接收器无法接收红外信号输出低电平,此时与非门输出高电平,npn三极管q1导通,报警器发出提示信号提醒工作人员对工件位置进行调整。

18.可选的,所述机组处设置有碎屑收集装置,所述碎屑收集装置内部安装有电磁铁。

19.通过采用上述技术方案,在加工齿轮时对电磁铁通电,使得碎屑收集装置具有磁性,能够对碎屑进行吸附,使得碎屑落到碎屑收集装置内,减少了碎屑四处飞溅的现象,有利于加工车间的整洁,便于工作人员碎屑进行清理。

20.可选的,所述转动轴包括主轴和副轴,所述主轴与三爪卡盘连接,所述副轴与定位板连接;所述副轴滑动套接在主轴内部,所述副轴远离定位板一端连接有弹簧,自然状态下所述副轴与定位板抵接。

21.通过采用上述技术方案,在向转动轴上安装工件或者将加工完成的齿轮从转动轴上取下来时,向远离定位板的方向移动副轴,使得副轴与定位板分离,便能安装工件或者取下齿轮。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.该装置设置有位置检测组件和提示组件,位置检测组件能够对工件的位置进行检测,当工件发生偏移时位置检测组件控制提示组件发出提示信号,提醒工作人员调整工件的位置,减少了工件偏移影响齿轮精度的现象;

24.2.机座上设置有碎屑收集装置,碎屑收集装置内部设有电磁铁,电磁铁通电后能够吸附齿轮加工过程中产生的碎屑,便于工作人员对加工组件进行清理。

附图说明

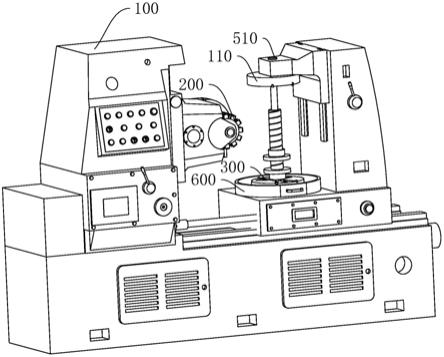

25.图1是本技术实施例的整体结构示意图;

26.图2是本技术实施例的局部结构示意图;

27.图3是本技术实施例的局部爆炸结构示意图;

28.图4是图2中a处的放大图;

29.图5是图3中b处的放大图;

30.图6是位置检测组件处的电路图。

31.附图标记说明:100、机座;110、定位板;111、第二滑槽;200、加工组件;300、三爪卡盘;310、转动轴;311、主轴;312、副轴;313、弹簧;314、第一定位块;315、第二定位块;320、第一滑槽;400、位置检测组件;410、红外发射器;411、定位片;420、红外接收器;500、提示组件;510、报警器;600、碎屑收集装置;610、电磁铁;620、挡板;621、把手。

具体实施方式

32.以下结合附图1

‑

6对本技术作进一步详细说明。

33.本技术实施例公开一种加工齿轮用齿轮定位装置。

34.参照图1,齿轮加工设备包括机座100和加工组件200,加工组件200固定连接在机座100上侧面,在本技术实施例中齿轮加工设备为滚齿机,加工组件200为滚齿刀。机座100上侧面还转动连接有用于固定工件的三爪卡盘300,在本技术实施例中三爪卡盘300为三爪卡盘300。在三爪卡盘300的圆心处设置有转动轴310,三爪卡盘300将转动轴310夹紧并带动转动轴310旋转,转动轴310上同轴连接有第一定位块314和第二定位块315,第一定位块314与转动轴310固定连接,第二定位块315与转动轴310螺纹连接。在加工齿轮时,将工件放置在第一固定块和第二固定块之间,转动第二定位块315使得第二定位块315抵紧工件,然后启动滚齿机,三爪卡盘300带动工件转动,滚齿刀对工件进行切削。

35.在机座100上侧面还设置有碎屑收集装置600,在本技术实施例中碎屑收集装置600为圆形挡板620,圆形挡板620能够将三爪卡盘300围起来,齿轮加工过程中圆形挡板620能够对碎屑起到限位的作用。碎屑收集装置600内还设置有电磁铁610,电磁铁610通电后具有磁性,能够对碎屑起到吸附的效果,减少碎屑四处飞溅的现象。工件加工完成后将电磁铁610断电,便于工作人员对碎屑进行收集。

36.参照图2和图3,滚齿刀对工件切削时与工件之间产生相互作用力,为了减少工件在滚齿刀作用下发生偏移的现象,该齿轮加工设备还设置有位置检测组件400。转动轴310远离三爪卡盘300一端设置有定位板110,位置检测组件400包括设置在定位板110上的红外接收器420。

37.参照图4和图5,位置检测组件400还包括设置在三爪卡盘300上的红外发射器410。

38.三爪卡盘300圆心处设置转动轴310,转动轴310包括主轴311和副轴312,主轴311与三爪卡盘300的圆心连接,副轴312与定位板110的圆心连接,副轴312滑动套接在主轴311内部并且远离定位板110一端连接有弹簧313,远离定位板110的方向移动副轴312,就能使得副轴312与定位板110分离,便能安装工件或者取下齿轮。

39.参照图2和图4,当工件位置正确时,当红外发射器410和红外接收器420之间没有物体遮挡时,红外发射器410发出的信号能够被红外接收器420接收;当工件位置发生偏移时,工件会位于红外发射器410和红外接收器420,红外信号的传播路径被阻断。由于工件在加工过程中可能会向多个方向偏移,因此位置检测组件400设置有多组,在本技术实施例中红外接收器420以三爪卡盘300的直径为对称轴设置有4个,红外发射器410以三爪卡盘300的直径为对称轴设置有4个,每个红外发射器410均有一个红外接收器420与其对应,包括第

一红外接收器420、第二红外接收器420、第三红外接收器420和第四红外接收器420。

40.由于加工齿轮的工件直径尺寸是不同的,为了提高位置检测组件400的适用性,当工件直径尺寸较大时,红外接收器420可沿着定位板110的直径向远离转动轴310的方向滑动,红外发射器410可沿着三爪卡盘300的直径向远离转动轴310的方向滑动;当工件直径尺寸较小时,红外接收器420可沿着定位板110的直径向靠近转动轴310的方向滑动,红外发射器410可沿着三爪卡盘300的直径向靠近转动轴310的方向滑动。

41.在三爪卡盘300靠近定位板110一侧沿着三爪卡盘300的半径方向开设有第一滑槽320,在定位板110靠近三爪卡盘300一侧沿着定位板110的半径方向开设有第二滑槽111,第一滑槽320的位置和第二滑槽111的位置相互对应。在第一滑槽320和第二滑槽111的开口处均设置有刻度,红外发射器410和第一滑槽320滑动连接,红外接收器420和第二滑槽111滑动连接,工作人员可以通过观察刻度得知红外接收器420和红外发射器410滑动的距离,使得红外发射器410和红外接收器420位置相对应。

42.参照图6,位置检测组件400的信号输出端和提示组件500连接,当位置检测组件400检测到工件发生偏移时,提示组件500会发出提示信号提醒工作人员对工件位置进行调整。在本技术实施例中,位置检测组件400设置有4组,4组位置检测组件400的信号输出端均与四输入与非门连接。四输入与非门的信号输出端与电阻器r1串联后与npn三极管q1连接的基极连接,提示组件500包括报警器510,报警器510与npn三极管q1的发射极连接后与电源连接,npn三极管q1的集电极接地。

43.本技术实施例一种加工齿轮用齿轮定位装置的实施原理为:在对齿轮进行加工时,将工件放置在第一定位块314和第二定位块315之间,并拧紧第二定位块315使得第二定位块315与工件表面抵接,然后根据工件的尺寸推动红外接收器420和红外发射器410,使得红外发射器410发出的信号位于工件的边缘处,并且红外接收器420能够接收到红外信号,最后将电磁铁610通电,用于吸附齿轮加工过程中产生的碎屑。启动滚齿机,三爪卡盘300带动工件转动,滚齿刀对工件进行切削,切削过程中产生的碎屑被通电的碎屑收集装置600吸附。在切削过程中若工件位置发生偏移,则报警器510发出报警信号,提醒工作人员及时调整工件的位置,减少了工件位置发生偏移导致齿轮精度变差的现象。切削完成后,电磁铁610断电,工作人员取下齿轮,清理碎屑。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1