一种适用于管体加工的卧式加工中心的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种适用于管体加工的卧式加工中心。

背景技术:

2.机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程,按加工方式上的差别可分为切削加工和压力加工。

3.在加工管体的零件时,大多是将管体放置在工作台上,并通过人工对管体进行扶持固定,由于人工操作存在较大的操作误差,故而使加工的成品率较低,导致管体加工的效率较低。

技术实现要素:

4.本实用新型的目的是为了解决现有技术不足的问题,而提出的一种适用于管体加工的卧式加工中心。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种适用于管体加工的卧式加工中心,包括本体、设置于本体上部一侧用于夹紧管体一端的夹紧机构和设置于本体上部另一侧用于与管体另一端接触的顶针;

7.所述夹紧机构包括转动设置于本体内的安装座、设置于安装座内的固定板和转动设置于固定板一侧的丝杆,所述丝杆远离固定板的一端与安装座内壁转动连接,所述丝杆上设置有螺纹座,所述螺纹座外设置有与安装座内壁滑动连接的滑板,所述滑板上下两侧均铰接有连杆,所述连杆远离滑板的一端贯穿固定板与滑套外壁铰接,所述滑套滑动设置于安装块外,所述安装块一端固定于固定板远离丝杆的一侧,所述安装块内滑动设置有多个与管体外壁接触的夹头,所述夹头远离管体的一侧通过滑杆与滑套内壁接触,所述滑套内开设有锥形槽。

8.进一步,所述锥形槽直径较大一端远离固定板,锥形槽直径较大一端为通孔,所述滑杆远离夹头的一端设置有限位块,所述限位块与安装块外壁之间设置有复位弹簧。

9.进一步,所述丝杆远离固定板的一端设置有第一锥齿轮,所述第一锥齿轮与第二锥齿轮啮合连接,所述第二锥齿轮转轴的一端贯穿安装座与转套连接,所述转套内开设有内六角孔。

10.进一步,所述安装座远离管体的一端与驱动轴连接,驱动轴转动设置于本体内,所述驱动轴远离安装座的一端固定连接有第三锥齿轮,所述第三锥齿轮与第四锥齿轮啮合连接,所述第四锥齿轮通过电机驱动。

11.进一步,所述顶针安装于立板一侧,所述立板底部与滑座顶部固定连接,所述滑座与本体内的条形导向块滑动连接,所述滑座与条形导向块之间通过锁紧螺栓连接,所述滑座和条形导向块内均开设有与锁紧螺栓旋合的螺纹孔,所述条形导向块内的所述螺纹孔为多个且均匀分布。

12.与现有技术相比,本实用新型具备以下有益效果:

13.在本实用新型中,通过夹紧机构对管体进行快速便捷的夹紧,代替传统的人工扶持,提高管体加工的精度,从而降低废品率,大大的提高了管体加工的效率。

附图说明

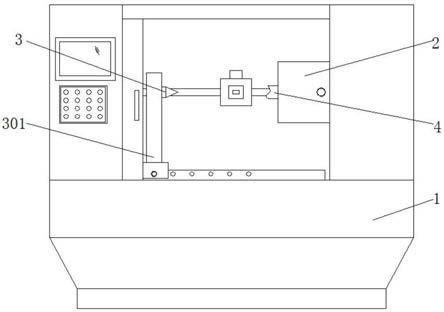

14.图1为本实用新型提出的一种适用于管体加工的卧式加工中心的整体结构示意图;

15.图2为本实用新型提出的一种适用于管体加工的卧式加工中心中夹紧机构内安装座的内部结构示意图;

16.图3为图2中a处的放大图;

17.图4为本实用新型提出的一种适用于管体加工的卧式加工中心中夹紧机构内用于驱动安装座转动的结构示意图。

18.图中:1、本体;2、夹紧机构;201、安装座;202、固定板;203、丝杆;204、滑板;205、连杆;206、滑套;207、安装块;208、夹头;209、滑杆;210、第一锥齿轮;211、第二锥齿轮;212、第三锥齿轮;213、第四锥齿轮;3、顶针;301、立板;4、管体。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.参照图1

‑

4,一种适用于管体加工的卧式加工中心,包括本体1、设置于本体1上部一侧用于夹紧管体4一端的夹紧机构2和设置于本体1上部另一侧用于与管体4另一端接触的顶针3;

22.夹紧机构2包括转动设置于本体1内的安装座201、设置于安装座201内的固定板202和转动设置于固定板202一侧的丝杆203,丝杆203远离固定板202的一端与安装座201内壁转动连接,丝杆203上设置有螺纹座,螺纹座外设置有与安装座201内壁滑动连接的滑板204,滑板204上下两侧均铰接有连杆205,连杆205远离滑板204的一端贯穿固定板202与滑套206外壁铰接,滑套206滑动设置于安装块207外,安装块207一端固定于固定板202远离丝杆203的一侧,安装块207内滑动设置有多个与管体4外壁接触的夹头208,夹头208远离管体4的一侧通过滑杆209与滑套206内壁接触,滑套206内开设有锥形槽。

23.进一步,锥形槽直径较大一端远离固定板202,锥形槽直径较大一端为通孔,滑杆209远离夹头208的一端设置有限位块,限位块与安装块207外壁之间设置有复位弹簧。

24.进一步,丝杆203远离固定板202的一端设置有第一锥齿轮210,第一锥齿轮210与第二锥齿轮211啮合连接,第二锥齿轮211转轴的一端贯穿安装座201与转套连接,转套内开设有内六角孔。

25.进一步,安装座201远离管体4的一端与驱动轴连接,驱动轴转动设置于本体1内,驱动轴远离安装座201的一端固定连接有第三锥齿轮212,第三锥齿轮212与第四锥齿轮213啮合连接,第四锥齿轮213通过电机驱动。

26.进一步,顶针3安装于立板301一侧,立板301底部与滑座顶部固定连接,滑座与本体1内的条形导向块滑动连接,滑座与条形导向块之间通过锁紧螺栓连接,滑座和条形导向块内均开设有与锁紧螺栓旋合的螺纹孔,条形导向块内的螺纹孔为多个且均匀分布。

27.工作原理:在使用时,将管体4的一端插入安装块207内,进一步推动滑座在条形导向块上滑动,进而带动立板301滑动,直至使得立板301一侧的顶针3与管体4的另一端接触,并通过锁紧螺栓将滑座固定在条形导向块上,进一步转动转套,进而带动第二锥齿轮211转动,进而带动第一锥齿轮210转动,进而带动丝杆203转动,进而带动丝杆203上的螺纹座移动,进而带动滑板204移动,进而通过连杆205带动滑套206在安装块207上滑动,进而带动滑杆209挤压复位弹簧,直至使得滑杆209上的夹头208夹紧管体4,将管体4固定在本体1内,进一步驱动电机转动,进而带动第四锥齿轮213转动,进而带动第三锥齿轮212转动,进而带动安装座201转动,使得安装座201内的管体4转动,进一步通过编程控制刀具工作对管体4进行加工。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1