一种马达轴承自动铆压设备的制作方法

1.本实用新型涉及马达生产设备技术领域,尤其涉及一种马达轴承自动铆压设备。

背景技术:

2.马达通常包括两端的机壳组,马达的转轴通过轴承连接在两机壳组之间。在生产时,会先将轴承铆压在机壳组上,传统的铆压设备自动化程度低,铆压设备一次只能铆压一组机壳组和轴承,效率低。另外,传统的铆压设备容易出现轴承的铆痕不均匀现象,容易出现内孔镗伤,导致组装出的马达出现其转轴不顺、卡死、噪音不良等问题。

技术实现要素:

3.针对上述问题,本实用新型的目的在于提供一种马达轴承自动铆压设备,能够实现轴承自动铆压,铆压质量好且效率高。

4.为达到上述目的,本实用新型公开了一种马达轴承自动铆压设备,其包括机壳组供应装置、轴承供应装置、传输线、轴承安装装置、搬运装置和铆压装置;

5.所述传输线上沿传输方向依次设有预备工位、安装工位和铆压工位;

6.所述机壳组供应装置的出口连接传输线的进口,机壳组供应装置将机壳组输送到所述预备工位;

7.所述搬运装置与传输线配合将机壳组从所述预备工位依次搬运至安装工位和铆压工位;

8.所述轴承安装装置包括输送机构和安装机构,所述轴承供应装置的出口连接输送机构,轴承通过输送机构输送至所述安装工位并置于机壳组上方,安装机构将轴承装入在机壳组的安装孔内;

9.所述铆压装置包括定位机构和铆压机构,所述定位机构用于将装有轴承的机壳组在铆压工位定位,所述铆压机构用于将轴承铆压固定在机壳组上。

10.优选地,所述预备工位、安装工位和铆压工位等间距排布;所述搬运装置包括与传输线平行设置的第一滑轨、与第一滑轨滑动连接的滑块组以及推动滑块组移动第一气缸;所述滑块组包括若干第一滑块,两两相邻的第一滑块通过等长的连接板连接;所述第一滑块上设有垂于与传输线的第二滑轨、与第二滑轨滑动连接的第二滑块、推动第二滑块移动的第二气缸以及固定在第二滑块上的搬运板,所述搬运板上设有与机壳组外型相匹配的若干卡槽,所有搬运板上的卡槽等间距排布并连成与传输线平行的直线,卡槽与传输线配合将机壳组在传输线上挪动。

11.优选地,所述输送机构包括输送台、与输送台滑动配合的第一推杆、推动第一推杆移动的第三气缸、与输送台滑动配合的第二推杆,推动第二推杆移动的第四气缸以及设置在第二推杆端部的轴承定位台,所述输送台上设有与第一推杆配合的输送通道,所述轴承供应装置的出口交叉连接至输送通道;所述轴承定位台上设有轴承定位口;所述第一推杆、输送通道和轴承定位口相互配合将轴承定位于安装工位;所述第二推杆可将轴承定位台推

离安装工位;

12.所述安装机构包括垂直于传输线的第三滑轨、与第三滑轨滑动连接的第三滑块、推动第三滑块移动的第五气缸、设置第三滑块上的第六气缸、设置在第六气缸上的取料镗针以及设置在第三滑块上并与取料镗针滑动配合的退针筒;所述取料镗针和退针筒置于安装工位的正上方,取料镗针插入轴承的内孔将其抓取,取料镗针、退针筒和第三滑块配合将轴承下压装入机壳组的安装孔内。

13.优选地,所述轴承安装装置还包括机壳组定位机构,所述机壳组定位机构包括正对安装工位并置于输送线下方的定位柱以及推动定位柱上下移动的第七气缸,所述输送线上设有与定位柱配合的导向通孔。

14.优选地,所述定位机构包括浮台,所述浮台包括固定板、固定在固定板上的若干导向柱、与导向柱滑动连接的浮板以及设置在固定板和浮板之间并套设于导向柱上的若干第一复位弹簧;所述固定板的底部固定有第八气缸,在第八气缸的活动杆上设有定位针;所述浮板上设有与传输线配合的滑槽;

15.所述铆压机构包括与传输线垂直的第四滑轨、与第四滑轨滑动连接的第四滑块、推动第四滑块移动的第九气缸、设置在第四滑块上的压块以及设置在所述固定板上的铆刀;所述铆刀上设有与定位针滑动配合的导向孔,所述压块上设有供定位针穿过的通孔;所述浮板和滑槽上设有供铆刀穿过的通孔;

16.所述定位针、浮台和压块相互配合使得定位针穿过轴承的内孔进行定位,所述压块和铆刀配合将轴承铆压固定在机壳组上。

17.优选地,所述滑槽的侧壁上设有与其滑动连接的定位块,该定位块靠近滑槽的一端设有与机壳组外型相匹配的定位槽,另一端依次设有第二复位弹簧和挡块;所述定位槽和卡槽配合将机壳组在铆压工位上定位。

18.优选地,所述铆刀的上端还设有定位套,定位套、浮台和压块配合将机壳组套在定位套上进行定位。

19.优选地,所述传输线上还设有依次排布在铆压工位之后的翻转工位和注油工位,翻转工位旁设有翻转装置,注油工位旁设有注油装置;

20.所述翻转装置包括固定座、与固定座转轴连接的旋转轴、设置在旋转轴端部并用于放置机壳组的放置槽、设置在旋转轴上的齿轮、与齿轮啮合的齿条以及推动齿条上下移动的第十气缸;所述固定座上设有与齿条滑动连接的限位槽;

21.所述注油装置包括注油器以及推动注油器向注油工位靠近的第十一气缸。

22.优选地,所述传输线上还设有分别排布在铆压工位前后的检测工位和不良排料工位,所述检测工位旁设有用于检测机壳组上是否装有轴承的检测器;所述不良排料工位旁设有不良排料装置;

23.所述不良排料装置包括阻挡台、与阻挡台滑动连接的第五滑轨以及推动阻挡台移动的第十二气缸;所述传输线上设有与阻挡台配合的下料口;所述下料口下方设有收集槽。

24.优选地,所述机壳组供应装置、轴承供应装置均包括振动盘。

25.本实用新型具有以下有益效果:

26.本实用新型通过机壳组供应装置向传输线自动供应机壳组,通过轴承供应装置向输送机构自动供应轴承,通过搬运装置将机壳组依次搬运到传输线上的各个工位,通过安

装机构将轴承放置在机壳组的安装孔内,通过定位机构和铆压机构将装有轴承的机壳组精准定位并铆压。本实用新型自上料、安装、定位到铆压均实现自动化并形成产线,可以不间断进行作业,轴承铆压效率高、铆压质量好。

附图说明

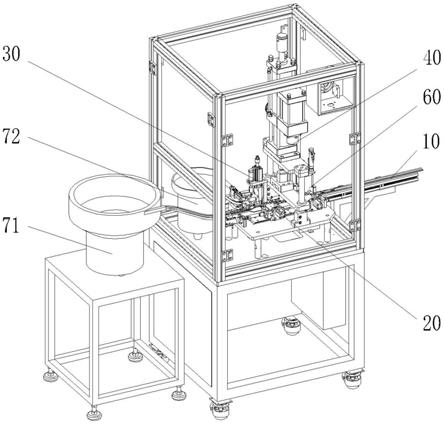

27.图1为本实用新型的示意图。

28.图2为搬运装置的示意图。

29.图3为轴承安装装置的示意图。

30.图4为轴承定位台的示意图。

31.图5为机壳组定位机构的示意图。

32.图6为铆压装置的示意图。

33.图7为定位机构和铆压机构配合的示意图。

34.图8为排出装置的示意图。

35.图9为翻转装置的示意图。

36.主要部件符号说明:

37.传输线10;

38.搬运装置20,第一滑轨21,第一滑块221,连接板222,第一气缸23,第二滑轨24,第二滑块25,第二气缸26,搬运板27,卡槽271;

39.轴承安装装置30,输送台311,第一推杆312,第三气缸313,第二推杆314,第四气缸315,轴承定位台316,定位柱321,第七气缸322,第三滑轨331,第三滑块332,第五气缸333,第六气缸334,取料镗针335,退针筒336;

40.铆压装置40,浮台411,固定板4111,导向柱4112,浮板4113,第一复位弹簧4114,定位针4116,滑槽4117,定位套412,定位块413,挡块414,铆刀421,第四滑轨422,第四滑块423,第九气缸424,压块425;

41.阻挡台51,第五滑轨52,第十二气缸53;

42.翻转装置60,固定座61,旋转轴62,放置槽63,齿条64,第十气缸65;

43.机壳组供应装置71,轴承供应装置72;

44.机壳组81,轴承82。

具体实施方式

45.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

46.如图1~9所示,本实用新型公开了一种马达轴承自动铆压设备,其包括机壳组供应装置71、轴承供应装置72、传输线10、轴承安装装置30、搬运装置20、铆压装置40、检测器、不良排料装置、翻转装置60和注油装置。机壳组供应装置71连接传输线10的起点位置,轴承安装装置30、检测器、铆压装置40、不良排料装置、翻转装置60和注油装置沿着传输线10的传输方向依次排布。

47.在传输线10上沿着传输方向依次等间距地设有预备工位、安装工位、检测工位、铆压工位、不良排料工位和翻转工位,在翻转工位之后还设有注油工位。机壳组供应装置71将

机壳组81输送到预备工位,轴承安装装置30、检测器、铆压装置40、不良排料装置、翻转装置60和注油装置的作业区域分别一一对应安装工位、检测工位、铆压工位、不良排料工位、翻转工位和注油工位。

48.机壳组供应装置71、轴承供应装置72的主要结构均为振动盘,通过振动盘将机壳组81和轴承82调整为同一进料方向向产线输送。振动盘是目前很成熟的设备,本文中不再赘述。

49.搬运装置20包括与传输线10平行设置的第一滑轨21、与第一滑轨21滑动连接的滑块组以及推动滑块组移动第一气缸23滑块组包括多个第一滑块221,两两相邻的第一滑块221通过等长的连接板222连接。本案中根据实际工位数量,设有两个第一滑块221。在第一滑块221上设有垂于与传输线10的第二滑轨24、与第二滑轨24滑动连接的第二滑块25、推动第二滑块25移动的第二气缸26以及固定在第二滑块25上的搬运板27,在搬运板27上设有与机壳组外型相匹配的三个或四个卡槽271,所有搬运板27上的卡槽271等间距排布并连成与传输线10平行的直线。搬运时,第二气缸26先推出,使得卡槽271与传输线10配合将机壳组卡住,然后第一气缸23推出,将卡住的机壳组81沿着传输线10往设定的传输方向挪动。搬运装置20与传输线10配合将机壳组81从预备工位开始依次搬运至其后的各个工位。

50.轴承安装装置30包括输送机构、机壳组定位机构和安装机构,轴承供应装置72的出口连接输送机构,轴承82通过输送机构输送至安装工位并置于机壳组81上方,安装机构将轴承82装入在机壳组81的安装孔内。

51.机壳组定位机构将搬运装置20搬运至安装工位的机壳组81定位,因为机壳组81搬运时,是卡在卡槽271内的,其位置是精确的,在机壳组81搬运至安装工位后且卡槽271为脱离时,机壳组定位机构动作,将机壳组81定位,机壳组81受传输线10的限制,不会被顶起。具体地,机壳组定位机构包括正对安装工位并置于输送线下方的定位柱321以及推动定位柱321上下移动的第七气缸322,在输送线上设有与定位柱321配合的导向通孔,通过导向通孔的导向,第七气缸322推动定位柱321上移时,定位柱321能保证恒定的移动轨迹。

52.输送机构包括输送台311、与输送台311滑动配合第一推杆312、推动第一推杆312移动的第三气缸313、与输送台311滑动配合的第二推杆314,推动第二推杆314移动的第四气缸315以及设置在第二推杆314端部的轴承定位台316。在输送台311上设有与第一推杆312配合的输送通道,输送通道的宽度略大于轴承82的外径,轴承供应装置72的出口交叉连接输送通道,这样一来,轴承供应装置72输送过来的轴承82在第一推杆312的一个动作周期内有且只有一个轴承82进入到输送通道。在轴承定位台316上设有轴承定位口,第一推杆312、输送通道和轴承定位口相互配合将轴承82定位于安装工位。第一推杆312被第三气缸313推动到极限位置时,轴承82正好能够顶靠到轴承定位口中。第二推杆314被第四气缸315推动可将轴承定位台316推离安装工位。

53.安装机构包括垂直于传输线10的第三滑轨331、与第三滑轨331滑动连接的第三滑块332、推动第三滑块332移动的第五气缸333、设置第三滑块332上的第六气缸334、设置在第六气缸334上的取料镗针335以及设置在第三滑块332上并与取料镗针335滑动配合的退针筒336。取料镗针335和退针筒336置于安装工位的正上方,取料镗针335插入轴承82的内孔将其抓取,取料镗针335、退针筒336和第三滑块332配合将轴承82下压装入机壳组81的安装孔内。

54.轴承82输送到安装工位后,第六气缸334先推动取料镗针335将轴承82抓取,然后第四气缸315推动第二推杆314将轴承定位台316推开,之后第五气缸333推动第三滑块332下移,使得取料镗针335抓取的轴承82下压装入机壳组81的安装孔内,此时,退针筒336也贴靠轴承82的上端面,第六气缸334回缩,取料镗针335回缩,受退针筒336的阻挡,取料镗针能够顺利脱离轴承82的内孔而不会将轴承82带出。最后第三滑块332上移,轴承定位台316回到安装工位,完成一个循环。

55.铆压装置40包括定位机构和铆压机构,定位机构用于将装有轴承82的机壳组81在铆压工位定位,铆压机构用于将轴承82铆压固定在机壳组81上。

56.定位机构包括浮台411,浮台411包括固定板4111、固定在固定板4111上的四根导向柱4112、与导向柱4112滑动连接的浮板4113以及设置在固定板4111和浮板4113之间并套设于导向柱4112上的四根第一复位弹簧4114,挤压浮板4113浮板4113会下沉,撤去挤压力时,第一复位弹簧4114的反弹力使得浮板4113恢复原位。在固定板4111的底部固定有第八气缸,第八气缸的活动杆上设有定位针4116。铆压机构的铆刀421固定在固定板4111上,铆刀421上设有与定位针4116滑动配合的导向孔。在铆刀421的上端可伸缩地套设有定位套412。浮板4113上设有与传输线10配合的滑槽4117,浮板4113和滑槽4117上均设有供定位套412穿过的通孔,常态下,铆刀421和定位套412的上端面与滑槽4117的槽底平齐,以免干涉机壳组81的到位与搬运。

57.此外,在滑槽4117的侧壁上设有与其滑动连接的定位块413,该定位块413靠近滑槽4117的一端设有与机壳组81外型相匹配的定位槽,另一端依次设有第二复位弹簧和挡块414,挡块414固定不动。在搬运装置20将装有轴承82的机壳组81搬运到铆压工位时,定位槽和卡槽271配合将机壳组81在铆压工位进行初定位。

58.铆压机构包括与传输线10垂直的第四滑轨422、与第四滑轨422滑动连接的第四滑块423、推动第四滑块423移动的第九气缸424、设置在第四滑块423上的压块425以及铆刀421。在压块425上设有供定位针4116穿过的通孔。

59.机壳组81初定位完成后,搬运板27撤离出传输线10,第八气缸推动定位针4116上移,定位针4116的尖部能够进入机壳组81的腔体但不得穿过轴承82,避免将轴承82顶出,进行一次初步的轴承82定位。第九气缸424推动第四滑块423下压,当压块425接触到机壳组81上的轴承82后继续下压,这个时候浮板4113下压,定位套412露出于滑槽4117的槽底,并顶进机壳组81的内腔中实现粗定位。因为机壳组81受滑槽4117和压块425的限制不会被顶出滑槽4117,即使机壳组81位置有轻微的偏差,在压头冲击力的作用下,第一复位弹簧4114弹力发生变化,使得浮板4113会晃动,进而对机壳组81起到一个微调作用,机壳组81依旧能顺利地套在定位套412上。与此同时,定位针4116随着机壳组81被下压会穿过轴承82的内孔,实现精准定位。最后压块425和铆刀421配合,将轴承82铆压固定在机壳组81中心的安装孔内,因为铆压过程中,定位针4116还置于轴承82的内孔中,轴承82铆压不会朝内孔方向变形,避免内孔镗伤,可以保证后续转轴的顺利安装与连接,此外,定位针4116、压块425和铆刀421的中心轴在一条直线上,能够使得轴承82的铆痕均匀,内孔无镗伤,轴承82铆压质量好。

60.检测器用于检测机壳组81上是否安装了轴承82,如果机壳组81上没有安装轴承82,则控制铆压装置不动作。

61.不良排料装置包括阻挡台51、与阻挡台51滑动连接的第五滑轨52以及推动阻挡台51移动的第十二气缸53,在传输线10上设有与阻挡台51配合的下料口,在下料口下方设有收集槽。当检测器判断出铆压有轴承82的机壳组81不符合要求时,第十二气缸53回缩,阻挡台51脱离下料口使其暴露出来,在下一次搬运装置20动作时,这个判断为不符合要求的机壳组81自下料口掉出。

62.翻转装置60包括固定座61、与固定座61转轴连接的旋转轴62、设置在旋转轴62端部并用于放置机壳组81的放置槽63、设置在旋转轴62上的齿轮、与齿轮啮合的齿条64以及推动齿条64上下移动的第十气缸65。在固定座61上设有与齿条64滑动连接的限位槽,确保齿条64能够恒定的移动。当搬运装置20将机壳组81搬运到翻转工位时,机壳组81置于放置槽63内,在搬运板27撤离后,第十气缸65推动齿条64下移,进而带动旋转轴62旋转180

°

,机壳组81也随之翻转180

°

。第十气缸65在下一次需要翻转时再动作回缩,如此反复。

63.注油装置包括注油器以及推动注油器向注油工位靠近的第十一气缸,翻转后的机壳组81进入到注油工位后,第十一气缸动作,注油器的注油口伸入机壳组81的内腔并靠近轴承82,注入润滑油。

64.因为后续马达组装时是必须要对轴承82部位涂润滑油的,结合马达的生产工艺考虑,在轴承82铆压好后进行注油,可以避免遗漏,而且自动化注油操作及设计可以最简单便捷。而且相比于人工点油,铆压完自动注油会更加均匀。

65.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1