一种汽车主线轮罩压边系统的制作方法

1.本实用新型涉及汽车轮罩加工领域,尤其涉及一种汽车主线轮罩压边系统

背景技术:

2.汽车主线轮罩压边工序是白车身加工的一个重要环节,随着压边技术的不断发展,衍生出了各式各样的轮罩压边系统。由于汽车生产对车型快速切换、空间缩小和柔性的要求越来越高,所以现有的压边系统已不能很好地适应以上需求。

3.尤其对于研发时期的试制车辆或特殊车辆而言,若采用现有机器人进行压边操作,则面临投入成本高、后期维护难且维护成本高的问题;若采用现有的手持包边装置进行压边,则存在压边效率低的问题;若采用一次性压合的压边设备,虽然其压边效率提高,但是所压包边处的贴合度差。

技术实现要素:

4.本实用新型的目的是克服现有技术存在的缺陷,提供一种投入成本低且压边后贴合度好的汽车主线轮罩压边系统。

5.实现本实用新型目的的技术方案是:一种汽车主线轮罩压边系统,具有对汽车主线轮罩进行压边操作的压边机构;所述压边机构安装于y向调节机构上;由所述y向调节机构带动压边机构贴近或远离汽车主线轮罩;

6.所述压边机构包括对汽车主线轮罩进行预包边操作的一道压边机构和对汽车主线轮罩进行终包边操作的二道压边机构;所述一道压边机构和二道压边机构通过固定支架安装在y向调节机构上;所述一道压边机构安装在二道压边机构的内侧。

7.更优地,所述一道压边机构包括一道驱动源、一道连杆以及一道压边模;所述一道连杆的末端a点与一道驱动源的输出轴铰接;所述一道连杆的前端b点与固定支架铰接;所述一道连杆的前上端c点向前延伸形成一个开口向外的l形安装平台;所述一道压边模与开口向外的l形安装平台可拆卸连接。

8.更优地,开口向外的所述安装平台的底座和侧壁上开设有限位槽;与所述限位槽位置相对应的一道压边模下端和右侧壁上形成限位凸起;所述限位凸起卡装进限位槽中。

9.更优地,所述一道驱动源为气液增压缸。

10.更优地,所述二道压边机构包括二道驱动源、二道连杆以及二道压边模;所述二道连杆的末端a1点与二道驱动源的输出轴铰接;所述二道连杆的前端b1点与固定支架铰接;所述二道连杆的前端c1点处可拆卸安装有l形辅助安装板;所述二道压边模与l形辅助安装板可拆卸连接。

11.更优地,与所述二道压边模接触的l形辅助安装板端面上开设有二道限位槽;与所述二道限位槽位置相对应的二道压边模端面上形成二道限位凸起;所述二道限位凸起卡装进二道限位槽中。

12.更优地,所述二道驱动源为气液增压缸。

13.更优地,所述y向调节机构包括安装有滑轨的基座、滑动设置在滑轨上的固定机构以及用于驱动固定机构沿滑轨滑动的驱动机构;所述一道压边机构和二道压边机构通过固定支架安装在固定机构上。

14.更优地,所述滑轨的前端和末端加装有限位缓冲机构;所述限位缓冲机构平行布置于滑轨上方且作用于固定机构的四个边角。

15.更优地,所述固定机构下方的基座上还加装有二次锁紧机构;所述二次锁紧机构包括驱动气缸以及由驱动气缸驱动的卡爪。

16.采用上述技术方案后,本实用新型具有以下积极的效果:

17.(1)本实用新型通过y向调节机构实现自动滑移定位,且一道压边机构和二道压边机构自动切换,整个系统可随白车身自动产线共同控制运行。

18.(2)本实用新型相对于常用的机器人携带滚头滚边节拍更高,效率有效提升且可节省机器人本体以及机器人调试费用,成本更低。

19.(3)本实用新型减少复杂的调试工作,使用更便捷,运行更稳定。

20.(4)本实用新型动力源为气源,气源动力转换液压动力,压力大、成形质量高、干净、成本低、易维护且无需单独配液压系统。

21.(5)本实用新型创新性的融入多车型柔性包边方案,驱动源与压边模具快速装配,可根据不同车型切换压边模具实现多车型切换使用。

附图说明

22.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

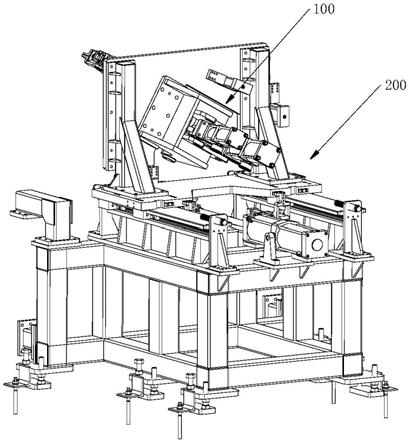

23.图1为本实用新型的整体立体图;

24.图2为本实用新型的一道压边机构立体图;

25.图3为本实用新型的一道压边机构第一视角爆炸图;

26.图4为本实用新型的一道压边机构第二视角爆炸图;

27.图5为本实用新型的二道压边机构第一视角立体图;

28.图6为本实用新型的二道压边机构局部立体图;

29.图7为本实用新型的二道压边机构第二视角立体图;

30.图8为本实用新型的前端固定支架立体图;

31.图9为本实用新型的后端固定支架立体图;

32.图10为本实用新型的y向调节机构第一视角立体图;

33.图11为本实用新型的y向调节机构第二视角立体图;

34.图12为本实用新型的a局部放大图;

35.图13为本实用新型的胎膜调节结构图。

36.附图中标号为:压边机构100、y向调节机构200、基座210、固定机构220、底座221、容纳槽2211、支架222、主体板223、通道224、胎膜225、驱动机构230、限位缓冲机构240、限位筒241、伸缩杆242、弹簧243、二次锁紧机构250、驱动气缸251、卡爪252、一道压边机构400、一道驱动源410、一道连杆420、一道压边模430、限位凸起431、弧形432、一道基面433、前端面434、安装平台440、安装孔441、限位槽442、二道压边机构500、二道驱动源510、二道连杆

520、二道压边模530、二道限位凸起531、压边端面532、内端面533、l形辅助安装板540、二道限位槽541、固定支架600、主体支架610、一道连杆支撑部611、一道驱动源支撑部612、二道连杆支撑部613、二道驱动源支撑部614、主体连接板620。

具体实施方式

37.见图1至图13,本实用新型具有对汽车主线轮罩进行压边操作的压边机构100;所述压边机构100安装于y向调节机构200上;由所述y向调节机构200带动压边机构100贴近或远离汽车主线轮罩;

38.所述压边机构100包括对汽车主线轮罩进行预包边操作的一道压边机构400和对汽车主线轮罩进行终包边操作的二道压边机构500;所述一道压边机构400和二道压边机构500通过固定支架600安装在y向调节机构200上;所述一道压边机构400安装在二道压边机构500的内侧。

39.见图2,本实施例中更具体地,所述一道压边机构400包括一道驱动源410、一道连杆420以及一道压边模430;所述一道连杆420的末端a点与一道驱动源410的输出轴铰接;所述一道连杆420的前端b点与固定支架600铰接;所述一道连杆420的前上端c点向前延伸形成一个开口向外的l形安装平台440;所述一道压边模430与开口向外的l形安装平台440可拆卸连接。

40.见图2,本实施例中更具体地,所述一道压边模430和开口向外的l形安装平台440开设有对应的安装孔441,通过螺栓配合安装孔,从而实现一道压边模430和开口向外的l形安装平台440的可拆卸连接。

41.见图3,本实施例中更具体地,开口向外的所述安装平台440的底座和侧壁上开设有限位槽442;与所述限位槽442位置相对应的一道压边模430下端和右侧壁上形成限位凸起431;所述限位凸起431卡装进限位槽442中。限位凸起431和限位槽442的配合可以在一道压边模430与l形安装平台440安装过程中起到一个定位和限位的作用,即安装时,直接将限位凸起431从水平或竖直方向上卡装进限位槽442中,一道压边模430和开口向外的l形安装平台440上开设的安装孔441即可实现对齐,从而减少找齐安装孔441的时间。

42.见图4,本实施例中更具体地,所述一道压边模430前端包括弧面432、一道基面433以及前端面434;所述弧面432与汽车主线轮罩待压边端面接触;所述弧面432为在y向有落差,落差量根据实际车辆型面落差来确定;所述前端面434为弧形;压边时所述一道基面433与汽车主线轮罩内端面接触,由弧面432压第一道的面。白车身经运输工具滚床送至压边操作区,压边操作时,一道驱动源410动作伸出时,其输出轴通过一道连杆420带动一道压边模430向汽车主线轮罩待压边端面靠近并随后进一步伸出对汽车主线轮罩待压边进行预包边。

43.本实施例中更具体地,所述一道驱动源410为气液增压缸,压边过程中,驱动源通常需要产生四吨到五吨的压力,由于液压缸在运行过程中需要配备液压站,不仅成本大且存在漏油风险,一旦漏油将对环境产生污染,对工人身体健康产生危害。气液增压缸即可弥补气缸压力不足的缺点,其动力源为气源,气源动力转换液压动力,干净、成本低、压力大、体积小、成型质量高且易维护,无需再单独配液压系统。

44.见图5和图6,本实施例中更具体地,所述二道压边机构500包括二道驱动源510、二

道连杆520以及二道压边模530;所述二道连杆520的末端a1点与二道驱动源510的输出轴铰接;所述二道连杆520的前端b1点与固定支架600铰接;所述二道连杆520的前端c1点处通过螺栓可拆卸安装有l形辅助安装板540,l形辅助安装板540与二道连杆520的前下端c1上均开设有二道安装孔541;所述二道压边模530与l形辅助安装板540通过螺栓可拆卸连接。

45.见图5和图6,本实施例中更具体地,与所述二道压边模530接触的l形辅助安装板540端面上开设有二道限位槽541;与所述二道限位槽541位置相对应的二道压边模530端面上形成二道限位凸起531;所述二道限位凸起531卡装进二道限位槽541中,安装时将二道限位凸起531卡装进二道限位槽541中,再通过螺栓将二道压边模530通过l形辅助安装板540安装到二道连杆520的前端c1处。

46.见图7,本实施例中更具体地,所述二道压边模530包括压边端面532和内端面533;所述压边端面532在y向有落差;所述压边端面532在y向有落差与弧面432y向有落差相同;二道压边时所述内端面533在前端面434的外侧且互不干涉。

47.本实施例中更具体地,所述二道驱动源510为气液增压缸。

48.见图8和图9,本实施例中更具体地,所述固定支架600包括主体支架610;所述主体支架610通过前端的主体连接板620可拆卸安装在y向调节机构200上;更具体地,主体连接板620与主体支架610之间通过螺栓可拆卸连接,主体连接板620与y向调节机构200通过螺栓可拆卸连接;所述主体支架610包括一道连杆支撑部611、一道驱动源支撑部612、二道连杆支撑部613以及二道驱动源支撑部614;所述一道连杆420的前端b点与一道连杆支撑部611铰接;所述一道驱动源410通过支撑座与一道驱动源支撑部612铰接;所述二道连杆520的前端b1点与二道连杆支撑部613铰接;所述二道驱动源510通过支撑座与二道驱动源支撑部614铰接。在具体压边过程中,一道压边后需要进行回退才进行二道压边。

49.见图10,本实施例中更具体地,所述y向调节机构200包括安装有滑轨的基座210、滑动设置在滑轨上的固定机构220以及用于驱动固定机构220沿滑轨滑动的驱动机构230;所述一道压边机构400和二道压边机构500通过固定支架600安装在固定机构220上。所述滑轨安装在基座210的上端面且滑轨与基座210之间通过螺栓锁紧连接;所述固定机构220的下端面通过螺栓安装有滑块,所述滑块滑动设置在滑轨上即可;所述驱动机构230通过螺栓配合辅助安装座安装在基座210上,所述驱动机构230的输出端与固定机构220通过螺栓锁紧连接。

50.工作时,由驱动机构230动作,带动加装有一道压边机构400和二道压边机构500的固定机构220向汽车主线轮罩移动。

51.见图10,本实施例中更具体地,所述滑轨的前端和末端加装有限位缓冲机构240;所述限位缓冲机构240平行布置于滑轨上方且作用于固定机构220的四个边角。

52.见图10,本实施例中更具体地,所述限位缓冲机构240包括与基座210连接的限位筒241、同心安装在限位筒241中且在外力作用下进行伸缩的伸缩杆242以及套设在伸缩杆242和限位筒241之间的弹簧243;更具体地,限位筒241与基座210之间为螺纹连接,伸缩杆242的前端接触头与限位筒241的外径均大于弹簧243的外径。工作时,固定机构220在驱动机构230的驱动下沿着滑轨滑动,驱动机构230在固定机构220即将到位时,其自身会做一个减速,固定机构220的四个角先与伸缩杆242的前端接触头接触,接触后固定机构220可能还会存在少量的位移,进而进一步挤压伸缩杆242,从而压缩弹簧243直到固定机构220到位暂

停,当固定机构220四个角远离伸缩杆242的前端接触头时,伸缩杆242在弹簧243的作用下复位。

53.见图11,本实施例中更具体地,所述固定机构220包括底座221、垂直布置于底座221上方的两个支架222以及通过螺栓锁紧安装在两个支架222外侧的主体板223;所述主体板223上开设有通道224;所述通道224允许一道压边机构400和二道压边机构500的前端通过;所述主体板223外侧的通道224外围安装有胎膜225。

54.见图13,本实施例中更具体地,胎膜225为双向可调,胎膜225的上端与l型调节支架连接,胎膜225与l型调节支架的两个边通过调节螺栓连接,l型调节支架与主体板223通过螺栓锁紧连接,解决现场模具修磨以及调整难度大的问题。

55.见图10,所述底座221上与限位缓冲机构240对应的四个边角处开设有容纳槽2211;压边的过程中,限位缓冲机构240的伸缩端是进入容纳槽2211中。

56.见图12,所述固定机构220下方的基座210上还加装有二次锁紧机构250,二次锁紧机构250通过螺栓锁紧于基座210上;所述二次锁紧机构250包括驱动气缸251以及由驱动气缸251驱动的卡爪252;所述驱动气缸251与卡爪252之间为齿条齿轮驱动;即驱动气缸251的输出端为齿条,卡爪252之间的连接轴上过盈设置有齿轮,齿条与齿轮啮合,随着驱动气缸251伸缩可驱动卡爪252以连接轴为中心转动,在压边的过程中,卡爪252卡住底座221,压边结束后,驱动气缸251往相反方向动作,卡爪252则开始远离底座221。

57.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1