一种发电机组火花塞衬套冲孔装置的制作方法

1.本实用新型属于发电机组加工领域,具体涉及一种发电机组火花塞衬套冲孔装置。

背景技术:

2.发电机组是一种发电设备,它的原理是通过发动机燃烧柴油或汽油,将热能转化为机械能,再通过发动机旋转驱动发电机切割磁场,最终产生电能。发电机组火花塞位于气门的中间位置,通过接收高压导线送来的脉冲电压,放电击穿火花塞两电极间的空气,从而产生火花引燃气缸内的混合气体,来完成化学能向动能的转化。

3.火花塞安装在衬套内,目前的衬套需要在圆管胚料的端部侧面加工两个工艺孔,目前行业采用钻孔方式加工,存在定位精度不够、工作效率较低、胚管容易受力变形的问题。

技术实现要素:

4.针对现有技术所存在的上述不足,本实用新型要解决的技术问题是衬套侧面两个工艺孔,采用钻孔方式加工,定位精度不够、工作效率较低、胚管容易受力变形。

5.为了解决上述技术问题,本实用新型提供一种发电机组火花塞衬套冲孔装置,包括底座、液压油缸、固定座、活动块、后挡板、芯轴,

6.所述底座上安装有两块竖向对称设置的侧支撑板,侧支撑板顶部与水平设置的上支撑板连接,所述侧支撑板上分别安装有一个液压油缸,液压油缸的活塞杆通过连接块安装有冲头,

7.所述底座上还安装有固定座,所述固定座两端分别与导向块固定,所述导向块设置贯通的导向孔,所述冲头可穿过导向孔;所述固定座顶部设置半圆凹槽用于放置胚管,固定座上表面设置有与所述半圆凹槽垂直的导向凹槽,

8.所述上支撑板上安装有按压气缸,所述按压气缸的活塞杆与活动块连接,所述活动块与固定座配合,且二者接触处设置有半圆凹槽、导向凹槽,

9.所述固定座后方的底座上安装有后挡板,胚管受后挡板限位,所述后挡板内镶嵌有芯轴,所述芯轴工作时插接在胚管内,芯轴设置有两个让位孔供冲头穿透胚管。

10.进一步地,所述连接块为法兰盘,法兰座上安装有冲头,法兰管通过螺纹与液压油缸的活塞杆前端连接。

11.进一步地,所述导向块与固定座通过多个螺栓连接。

12.进一步地,还包括推杆,所述推杆有两个,其中一个可将胚管推至固定座与活动块之间;另一个穿过后挡板,对冲孔后的胚管进行下料。

13.进一步地,所述后挡板上安装压力传感器,胚管接触压力传感器达到预设值,判定胚管到位,进行冲孔。

14.进一步地,为了节省工作空间,所述液压油缸的固定部安装于所述侧支撑板的外

侧面,侧支撑板上设置通孔,液压油缸的活塞杆穿过通孔驱动冲头。

15.进一步地,所述固定座与活动块的半圆凹槽处安装黄铜衬套。

16.本实用新型的工作原理:

17.本实用新型所述的发电机组火花塞衬套冲孔装置,采用液压油缸驱动两个冲头,从胚管两侧同步侧向进给冲孔。胚管通过固定座与活动块限制4个自由度,活动块由顶部按压气缸带动。固定座与活动块两侧设置对称的导向块,冲头穿过导向块的通孔、固定座、活动块,对胚管冲孔。

18.同时,胚管端部与后挡板接触,受后挡板限制自由度,后挡板内安装有芯轴,芯轴插接在胚管内,在冲孔时减小胚管变形。

19.本实用新型的有益效果:

20.1、本实用新型所述的发电机组火花塞衬套冲孔装置,配合推杆机构,将胚管推至固定座与活动块之间,能够自动化对火花塞衬套胚管进行两侧同步冲孔,加工效率提高65%以上;

21.2、本实用新型设置芯轴在胚管内进行支撑,避免冲头的冲击力对胚管造成的变形现象。

22.3、本实用新型对胚管进行足够的限制,加工稳定性高,可长期节拍加工。

附图说明

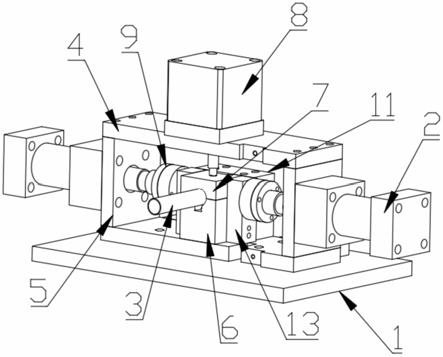

23.图1为本实用新型所述的发电机组火花塞衬套冲孔装置的立体示意图;

24.图2为本实用新型所述的发电机组火花塞衬套冲孔装置的正向剖视示意图;

25.图3为本实用新型所述的发电机组火花塞衬套冲孔装置的固定座、活动块、后挡板、冲头与胚管的装配爆炸示意图。

26.图中:1、底座;2、液压油缸;3、胚管;4、上支撑板;5、侧支撑板;6、固定座;7、活动块,8、按压气缸;9、连接块;10、冲头;11、后挡板;12、芯轴;13、导向块。

具体实施方式

27.下面结合附图和具体实施例详细描述一下本实用新型的具体内容。

28.如图1所示,一种发电机组火花塞衬套冲孔装置,包括底座1、液压油缸2、固定座6、活动块7、后挡板11、芯轴12。所述底座1上安装有两块竖向对称设置的侧支撑板5,侧支撑板5顶部与水平设置的上支撑板4连接,所述侧支撑板 5上分别安装有一个液压油缸2,液压油缸2的活塞杆通过连接块9安装有冲头 10。

29.如图2所示,所述底座1上还安装有固定座6,所述固定座6两端分别与导向块13固定,所述导向块13设置贯通的导向孔,所述冲头10可穿过导向孔;所述固定座6顶部设置半圆凹槽用于放置胚管3,固定座6上表面设置有与所述半圆凹槽垂直的导向凹槽。所述上支撑板4上安装有按压气缸8,所述按压气缸 8的活塞杆与活动块7连接.

30.如图3所示,所述活动块7与固定座6配合,且二者接触处设置有半圆凹槽、导向凹槽。所述固定座6后方的底座1上安装有后挡板11,胚管3受后挡板11 限位,所述后挡板11内镶嵌有芯轴12,所述芯轴12工作时插接在胚管3内,芯轴12设置有两个让位孔供冲头10穿透胚管3。

31.在实际应用中,所述连接块9为法兰盘,法兰座上安装有冲头10,法兰管通过螺纹与液压油缸2的活塞杆前端连接。

32.在实际应用中,所述导向块13与固定座6通过多个螺栓连接。

33.在实际应用中,还包括推杆,所述推杆有两个,其中一个可将胚管3推至固定座6与活动块7之间;另一个穿过后挡板11,对冲孔后的胚管3进行下料。

34.所述后挡板11上安装压力传感器,胚管3接触压力传感器达到预设值,判定胚管3到位,进行冲孔。

35.为了节省工作空间,所述液压油缸2的固定部安装于所述侧支撑板5的外侧面,侧支撑板5上设置通孔,液压油缸2的活塞杆穿过通孔驱动冲头10。

36.所述固定座6与活动块7的半圆凹槽处安装黄铜衬套。

37.本实用新型的工作原理:

38.本实用新型所述的发电机组火花塞衬套冲孔装置,采用液压油缸2驱动两个冲头10,从胚管3两侧同步侧向进给冲孔。胚管3通过固定座6与活动块7限制4个自由度,活动块7由顶部按压气缸8带动。固定座6与活动块7两侧设置对称的导向块13,冲头10穿过导向块13的通孔、固定座6、活动块7,对胚管 3冲孔。

39.同时,胚管3端部与后挡板11接触,受后挡板11限制自由度,后挡板11 内安装有芯轴12,芯轴12插接在胚管3内,在冲孔时减小胚管3变形。

40.综上所述,本实用新型能够自动化对火花塞衬套胚管进行两侧同步冲孔,加工效率提高65%以上,同时避免冲头的冲击力对胚管造成的变形现象。

41.以上显示和描述了本实用新型的基本原理、主要特征及优点。本行业的技术人员应该了解,上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1