剪切机用防刮伤剪切装置的制作方法

1.本实用新型涉及钣金加工领域,具体涉及一种为钣金加工备料的高精度自动剪切机的防刮伤剪切装置。

背景技术:

2.钣金加工是针对金属薄板(下文简称“料板”)的一种综合冷加工工艺,加工出的钣金件具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用,例如在电脑机箱、手机中,钣金件是必不可少的组成部分。随着钣金件的应用越来越广泛,对钣金加工的要求越来越高。

3.通常,钣金加工的料板需要从其它厂商购入,一方面原料成本无法控制,另一方面无法根据钣金件的加工尺寸需要随意、随时地调整料板的剪切尺寸,导致生产被动,影响企业的效益。

4.为了克服上述问题,部分企业会选择自行加工料板进行备料,即通过贴膜机和剪切机将整块的大尺寸原料板加工成小尺寸的料板,以备后续钣金加工所需。然而,在现有的备料工序中,发现存在以下问题:

5.剪切加工时,每剪切一次原料板需要推送一端距离,由于刀口的位置较为接近原料板的上表面,因此经常会发生料板表面刮伤的问题,影响产品的外观品质。

6.因此,如何解决上述现有技术存在的不足,便成为本实用新型所要研究解决的课题。

技术实现要素:

7.本实用新型的目的是提供一种剪切机用防刮伤剪切装置。

8.为达到上述目的,本实用新型采用的技术方案是:

9.一种剪切机用防刮伤剪切装置,所述剪切机包括入料区、剪切区以及下料区,三者沿x轴方向从后向前依次排列;

10.所述入料区用于上料原料板;

11.所述剪切装置位于所述剪切区,包括剪切机构、托举机构以及限位机构;

12.所述剪切机构包括上模刀和下模刀,所述上模刀位于所述下模刀的前方,两者分别对应所述原料板的上、下表面设置;所述上模刀的刃部位于后端,所述下模刀的刃部位于前端,两者的刃部间隙配合;

13.其中,所述下模刀静止,所述上模刀通过一液压机构驱动使其刃部做相对下模刀刃部的上下摆动,从而实现对原料板的剪切;

14.所述托举机构包括一托举平台,该托举平台对应所述上模刀的下方设置;托举平台通过一驱动机构驱动在z轴做升降动作,具有抬升和下降两个状态;当原料板向前推送时,所述托举平台为下降状态,此时托举平台的托举平面低于所述原料板的推送平面;当原料板进行剪切时,所述托举平台为抬升状态,且在抬升状态下,托举平台的托举平面与所述

下模刀的刃部位于同一水平面;

15.所述限位机构包括限位板,该限位板对应所述原料板的前端设置,并位于下模刀的刃部前侧;所述限位板至所述下模刀的刃部的水平距离对应剪切时需要从原料板上剪切下来的成品料板的前后长度;

16.所述下料区具有一载料平台,该载料平台对应托举平台的下方设置;从原料板上剪切下来的成品料板通过自重下落至所述载料平台上,实现下料。

17.上述技术方案中的有关内容解释如下:

18.1.上述方案中,可通过调节上、下模刀的前后间距该调节刃部间隙,进而适配不同厚度的原料板的剪切需要。

19.2.上述方案中,在原料板推送时,下降的托举平台使原料板前端的上表面在z轴方向有空间避开上模刀的刃部,避免了表面刮伤,进而保证了原料板的外观品质。同时在剪切时,抬升的托举平面可对原料板起到辅助支撑作用,有利于提高剪切效率和剪切质量。

20.3.上述方案中,还包括一第二驱动机构,该第二驱动机构驱动所述限位板在x轴方向前后平移,用于在生产加工前调节限位板与剪切处的距离,调整完毕后即固定限位板的水平位置,以满足不同剪切尺寸需要。

21.所述剪切处为上模刀的刃部与下模刀的刃部对原料板进行剪切的位置。

22.本实用新型的工作原理及优点如下:

23.一、通过全自动化节省了人工,不仅降低了人工成本,更保证了加工效率以及加工质量,同时规避了安全隐患;

24.二、剪切加工时,通过可升降的托举平台对剪切时的原料板进行托举剪切,剪切后托举平台下降对需要位移的原料板进行让位,不仅可避免位移时刀口刮伤料板表面,确保产品的外观品质,还可对剪切起到辅助支撑的效果,提升剪切精度。

附图说明

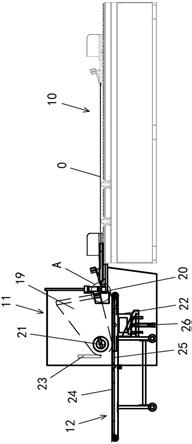

25.附图1为本实用新型实施例的结构示意图;

26.附图2为本实用新型实施例的侧视图(托举平台升起);

27.附图3为本实用新型实施例的侧视图(托举平台下降);

28.附图4为图3中a处的放大图;

29.附图5为本实用新型实施例的俯视图。

30.以上附图中:0.原料板;10.入料区;11.剪切区;12.下料区;19.上模刀;20.下模刀;21.摆动轴;22.托举平台;23.限位板;24.成品料板;25.载料平台;26.驱动机构。

具体实施方式

31.下面结合附图及实施例对本实用新型作进一步描述:

32.实施例:以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

33.本文的用语只为描述特定实施例,而无意为本案的限制。单数形式如“一”、“这”、“此”、“本”以及“该”,如本文所用,同样也包含复数形式。

34.关于本文中所使用的“第一”、“第二”等,并非特别指称次序或顺位的意思,亦非用以限定本案,其仅为了区别以相同技术用语描述的组件或操作。

35.关于本文中所使用的“连接”或“定位”,均可指二或多个组件或装置相互直接作实体接触,或是相互间接作实体接触,亦可指二或多个组件或装置相互操作或动作。

36.关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含但不限于。

37.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

38.关于本文中所使用的“前”、“后”、“上”、“下”等,均为方向性用词,在本案中仅为说明各结构之间位置关系,并非用以限定本案保护方案及实际实施时的具体方向。

39.参见附图1~5所示,一种剪切机用防刮伤剪切装置,所述剪切机包括入料区10、剪切区11以及下料区12,三者沿x轴方向从后向前依次排列。所述入料区10用于上料原料板0。

40.所述剪切装置位于所述剪切区,包括剪切机构、托举机构以及限位机构。

41.所述剪切机构包括上模刀19和下模刀20,所述上模刀19位于所述下模刀20的前方,两者分别对应所述原料板0的上、下表面设置;所述上模刀19的刃部位于后端,所述下模刀20的刃部位于前端,两者的刃部间隙配合;可通过调节上、下模刀的前后间距该调节刃部间隙,进而适配不同厚度的原料板0的剪切需要。

42.其中,所述下模刀20静止(即相对设备机架固定),所述上模刀19通过一液压机构驱动使其刃部绕一摆动轴21做相对下模刀20刃部的上下摆动,从而实现对原料板0的剪切。

43.所述托举机构包括一托举平台22,该托举平台22对应所述上模刀19的下方设置;托举平台22通过一驱动机构26驱动在z轴做升降动作,具有抬升和下降两个状态;当原料板0向前推送时,所述托举平台22为下降状态,此时托举平台22的托举平面低于所述原料板0的推送平面;当原料板0进行剪切时,所述托举平台22为抬升状态,且在抬升状态下,托举平台22的托举平面与所述下模刀20的刃部位于同一水平面。

44.借此设计,在原料板0推送时,下降的托举平台22使原料板0前端的上表面在z轴方向有空间避开上模刀19的刃部,避免了表面刮伤,进而保证了原料板0的外观品质。同时在剪切时,抬升的托举平面可对原料板0起到辅助支撑作用,有利于提高剪切效率和剪切质量。

45.所述限位机构包括限位板23,该限位板23对应所述原料板0的前端设置,并位于下模刀20的刃部前侧;所述限位板23至所述下模刀20的刃部的水平距离对应剪切时需要从原料板0上剪切下来的成品料板24的前后长度。

46.还包括一第二驱动机构(图中未绘出),该第二驱动机构驱动所述限位板23在x轴方向前后平移,用于在生产加工前调节限位板23与剪切处的距离,调整完毕后即固定限位板23的水平位置,以满足不同剪切尺寸需要。所述剪切处为上模刀19的刃部与下模刀20的刃部对原料板0进行剪切的位置。

47.所述下料区12具有一载料平台25,该载料平台25对应托举平台22的下方设置;从原料板0上剪切下来的成品料板24通过自重下落至所述载料平台25上,实现下料。

48.现就本实用新型的工作原理说明如下:

49.原料板0向前推送入剪切区11通过上模刀19和下模刀20的配合对原料板0进行剪切,推送行程由单次剪切料板的长度决定,可通过设置限位板23提升加工精度。剪切时,托举平台22对原料板0进行支撑,剪切后,托举平台22下降,避免原料板0的上表面被上模刀19刮伤。剪切下来的成品料板24直接下落至下料区12的载料平台25上,完成剪切加工。

50.相比现有技术而言,本实用新型通过可升降的托举平台对剪切时的原料板进行托举剪切,剪切后托举平台下降对需要位移的原料板进行让位,不仅可避免位移时刀口刮伤料板表面,确保产品的外观品质,还可对剪切起到辅助支撑的效果,提升剪切精度。

51.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1