一种加工铝合金的智能高效PCD盘铣刀的制作方法

一种加工铝合金的智能高效pcd盘铣刀

技术领域

1.本实用新型属于机械加工技术领域,尤其涉及一种加工铝合金的智能高效pcd盘铣刀。

背景技术:

2.现有技术中,刀盘一般采用钢制材料,盘铣刀重量较大,且切削刃数量少,刀具转速低,不易实现高速切削,加工效率低;盘铣刀一般精度不可调,刀具精度低、冷却效果差等,获得的产品尺寸精度低,表面粗糙度差。

3.铝合金在金属加工本身韧性延展较好,难以解决断屑问题,切屑容易划伤孔内且切屑难以排出,切削不易收集,不能满足于智能化无人工厂的使用。

技术实现要素:

4.本实用新型提供一种加工铝合金的智能高效pcd盘铣刀,旨在解决上述存在的盘铣刀重量较大、切削刃数量少、加工转速低、精度低、精度不可调、冷却效果差,获得的产品尺寸精度低,产品表面粗糙度差,加工效率低,难以解决断屑问题,切屑容易划伤孔内,切屑不易收集等问题,为智能化无人工厂的使用创造了条件。

5.本实用新型是这样实现的,一种加工铝合金的智能高效pcd盘铣刀,包括:

6.铝合金刀体,通过刀柄螺钉固定在机床刀柄上;

7.钢制刀圈,套装在所述铝合金刀体上,并通过第一螺钉固定连接;

8.多个pcd铣刀片,均布在所述钢制刀圈外沿周向上,并与所述钢制刀圈固定连接;

9.所述钢制刀圈外侧壁上开设有多组安装槽,所述pcd铣刀片安装在所述安装槽内;所述安装槽内设置有压板和轴向调节块,所述pcd铣刀片设置在所述轴向调节块与所述压板之间;所述安装槽上设置有齿纹,所述pcd铣刀片通过齿纹进行径向定位,pcd铣刀片在所述齿纹内滑动并通过所述轴向调节块进行轴向定位。

10.进一步的,所述刀柄螺钉内开设有具有切削液导向功能的内冷导向孔。

11.进一步的,所述安装槽数量为2

‑

50,所述钢制刀圈直径与所述安装槽数量正相关,钢制刀圈直径为60

‑

300mm。

12.进一步的,所述齿纹的齿数为2

‑

10,齿纹角度为30

°‑

120

°

,齿距为0.5

‑

3mm,齿根半径为0.5

‑

3mm。

13.进一步的,所述pcd铣刀片上设置有断屑器和分屑槽,相邻所述pcd铣刀片上的分屑槽相互配合。

14.进一步的,所述盘铣刀为圆柱体结构,整体高度为30

‑

150mm。

15.进一步的,所述压板上设置有第一双头螺柱,所述压板通过第一双头螺柱压紧所述pcd铣刀片。

16.进一步的,所述轴向调节块上设置有第二双头螺柱,所述轴向调节块通过第二双头螺柱调节所述pcd铣刀片的轴向尺寸。

17.进一步的,所述铝合金刀体和钢制刀圈之间还设置有第二螺钉,所述钢制刀圈通过第二螺钉调节径向跳动。

18.与现有技术相比,本实用新型的有益效果是:本实用新型公开的一种加工铝合金的智能高效pcd盘铣刀,采用铝合金刀体替代钢制刀体,刀具重量减轻了40%,从而实现了高速铣削的目的,盘铣刀转速可达10000转每分钟;由于pcd刀片具备断屑器和分屑槽,可实现铝合金铣屑小于2mm,便于工件及铝屑的清理和收集,为实现无人化车间创造了条件;pcd刀片与钢制刀圈通过齿纹连接,并由压板压紧,有效避免了刀片飞出的危险;pcd刀片与钢制刀圈通过齿纹连接,可实现pcd刀片径向准确定位,径向跳动在0.01以内,轴向调节块可实现pcd刀片轴向跳动0.005mm内的精密调节,实现产品的精密加工;利用pcd铣刀片轴向前角、径向前角、后角设计等,再结一定的刃口形式,刀具实现轻快切削,获得的良好的加工表面粗糙度;综上所述刀具冷却效果好、高速加工、切削轻快,提高了刀具寿命,从现有加工1500件产品提高至3000件。

附图说明

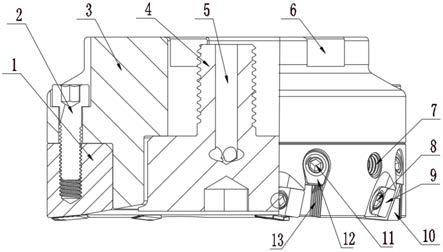

19.图1为本实用新型主视半剖结构示意图;

20.图2为本实用新型刀片结构示意图;

21.图3为本实用新型仰视结构及尺寸示意图。

22.图4为本实用新型主视结构示意图。

23.图5为本实用新型齿纹结构示意图。

24.图中:1钢制刀圈、2第一螺钉、3铝合金刀体、4刀柄专用螺钉、5内冷导向孔、6刀柄安装槽、7第二螺钉、8第一双头螺柱、9压板、10pcd铣刀片、11第二双头螺柱、12轴向调节块、13齿纹、14分屑槽、15断屑器。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.请参阅图1

‑

5,本实用新型提供一种技术方案:一种加工铝合金的智能高效pcd盘铣刀,包括铝合金刀体3、钢制刀圈1、pcd铣刀片10、压板9、第二螺钉7、轴向调节块12、刀柄专用螺钉4。

28.铝合金刀体3上设置有刀柄安装槽6;

29.铝合金刀体3和钢制刀圈1之间还设置有第二螺钉7,钢制刀圈1通过第二螺钉7调节径向跳动;

30.具体地,盘铣刀为圆柱体结构,铝合金刀体3上设置刀柄专用螺钉4,通过刀柄专用螺钉4将刀体装配在机床刀柄上,刀柄专用螺钉4内设置内冷导向孔5并起冷却作用;

31.其中,铝合金刀体3一端设有钢制刀圈1,钢制刀圈1上设置内六角螺钉孔,钢制刀圈1通过第一螺钉2连接到铝合金刀体3上,围绕钢制刀圈1外侧壁设置有多组安装槽,安装槽内设置齿纹13、压板9、轴向调节块12,每组安装槽内均设置pcd铣刀片10,pcd铣刀片上设置断屑器15、分屑槽14;

32.本实施方式中,pcd铣刀片10通过齿纹13做径向定位,pcd铣刀片10在齿纹内滑动并通过轴向调节块12做轴向定位,压板9上设置第一双头螺柱8以压紧pcd铣刀片10,轴向调节块12上设置第二双头螺柱11以调节pcd铣刀片10的轴向尺寸,pcd铣刀片10设置在轴向调节块12与压板9之间,pcd铣刀片10上设置断屑器15、分屑槽14。

33.相邻两组安装槽在铣刀盘上的中心夹角为360

°

/n,n为安装槽设置的数量;

34.齿纹13数量n设置为8,再具体生产制作中,n的实际取值为2

‑

20;

35.图3所示的盘铣刀直径d的取值与安装槽数量n相关,n越大则d越大,本使用新型中d设置为100,在具体生产制作中,d的实际取值为φ60mm

‑

φ300mm。

36.刀盘采用铝合金刀体3加钢制刀圈1组成的结构,铝合金负责与刀柄接触安装,钢制刀圈1上安装pcd铣刀片10,铝合金用于减轻刀盘重量,钢制刀圈用于增加刀盘强度。

37.盘铣刀刀体与机床刀柄采用刀柄专用螺钉4安装,且专用螺钉4内设置内冷导向孔5并具有切削液导向功能。

38.钢制刀圈1与pcd铣刀片10采用齿纹13径向定位,调节轴向调节块12使pcd铣刀片10在齿纹13槽内移动从而高效调整精度并做轴向定位,齿纹结构如图5所示,其中n为齿数、α为齿纹角度、a为齿距、b为齿高、r为齿根半径,并且取值区间为2<n<10,30

°

<α<120

°

,0.5<a<3,0.5<b<3。

39.安装槽内所安装的pcd铣刀片10具有断屑器和分屑槽,相邻刀片上分屑槽组合使用,由此可控制切屑大小,pcd刀片10加工的切屑大小设定为不大于2mm,再具体生产制作中,切屑的实际取值为1mm

‑

10mm。此处内容引用专利《一种pcd断屑铣刀—zl201920608097.2》

40.图4所示的多刃盘铣刀高度h设置为50,在具体生产制作中,h的实际取值为30mm

‑

150mm。

41.pcd铣刀片10采用通过齿纹与轴向调节块定位,利用内六角双头螺柱调节压板并压紧安装。

42.本实用新型中,通过由钢制刀圈1和铝合金刀体3所组成的盘铣刀,在钢制刀圈1外侧壁均匀布置有数组刀片安装槽,刀片安装槽内设置齿纹13,齿纹13上设置pcd铣刀片10,每组pcd铣刀片的径向半径相同、轴向高度相同,在工作时,各刀片依次切去加工件的余量。

43.铝合金刀体替代钢制刀体,刀具重量减轻了40%,从而实现了高速铣削的目的,盘铣刀转速达10000转每分钟。由于pcd刀片10具备断屑器和分屑槽,可实现铝合金铣屑小于2mm,便于工件及铝屑的清理和收集,为实现无人化车间创造了条件。

44.pcd刀片10与钢制刀圈通过齿纹13连接,并由压板9压紧,有效避免了刀片飞出的危险。pcd刀片10与钢制刀圈通过齿纹13连接,可实现pcd刀片径向准确定位,径向跳动在0.01以内,轴向调节块12可实现pcd刀片轴向跳动0.005mm内的精密调节,实现产品的精密

加工。

45.利用pcd铣刀片轴向前角、径向前角、后角设计等,再结一定的刃口形式,刀具实现轻快切削,获得的良好的加工表面粗糙度;综上刀具冷却效果好、高速加工、切削轻快,提高了刀具寿命,从现有加工1500件产品提高至3000件。

46.本实施例中,通过拧紧第一双头螺柱8实现压板9对pcd铣刀片10的固定;

47.通过松紧第二双头螺柱11实现轴向调节块12的移动,从而pcd铣刀片10在齿纹13内沿轴向移动,由此实现pcd铣刀片10的轴向精度进行精确调整,最后通过第一双头螺柱8拧紧压板9进行固定。

48.通过pcd铣刀片10上的断屑器15和分屑槽14,能够实现控制切屑的大小长短,实现工件上孔及表面的碎屑更方便清理和收集,并且加工碎屑不易损伤产品表面,实现提高产品的表面质量。

49.通过刀柄专用螺钉4中的冷却液内冷导向孔5,把冷却液输送到每个刀片上,实现加工中良好的冷却效果。

50.本实用新型通过铝合金刀体和刀坯安装钢圈组合形成刀盘,刀坯安装钢圈外侧设计多组pcd刀片安装槽,刀片安装槽内设计轴向定位块、压板、齿纹定位槽,pcd刀片通过齿纹定位槽定位径向精度,通过轴向定位块调节pcd铣刀片在齿纹定位槽内沿轴向移动从而调整pcd铣刀片轴向精度,最后通过压板压紧固定。

51.相比于普通加工铝合金面铣刀而言,本实用新型可控制切屑的大小,形成碎屑,解决了断屑难的问题,为无人工厂现代化智能加工奠定了基础;加工同时增加的内冷导向孔实现加工中的良好冷却,形成碎屑,结合一定的刀片结果,切削轻快,能获得更高的产品表面质量;刀片精度可调,有效提高产品加工精度,实现精密加工;刀盘采用铝合金刀体加刀片安装钢圈的组合,刀盘重量轻、强度高,能实现铣刀的高速切削,提高产品加工效率,实现高效加工。

52.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1