一种模块化精轧机的制作方法

1.本实用新型涉及冶金轧制设备技术领域,具体涉及一种模块化精轧机。

背景技术:

2.传统的精轧机通常是由一个锥箱和一个辊箱组成的,各机架精轧机之间的速度配比主要通过机械传动系统来实现,即采用机械齿轮传动的固定传动比使各机架精轧机之间的转速严格符合设计参数并保持稳定。由于高速棒线材轧制工艺需要精确配置每机架精轧机的转速并保持很高的速度精度,同时还需要每机架精轧机有不同的转速,从而要求即使是相同型号的精轧机,其锥箱的传动比也不相同,也就是说,几乎每机架精轧机的锥箱都不相同,这一方面造成选用某种工艺布置形式以后,精轧机组基本不能再调整工艺布置了,当由于生产的产品规格不同,某些精轧机需要空过时,这些精轧机仍然需要高速运转,仅是没有安装辊环,没有进行轧制而已,这样既浪费能源,又降低设备寿命,另一方面,多样化的锥箱结构增加了精轧机组的复杂程度和维护难度,提高了生产成本和维护成本,每条生产线设备的零部件品种多,同时整条生产线缺乏柔性,运行不稳定,生产组织难度大,因而难以适应市场需要。因此,研制开发一种工艺适应能力强,节约能源,运行成本低的模块化精轧机是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种工艺适应能力强,节约能源,运行成本低的模块化精轧机。

4.本实用新型的目的是这样实现的,包括锥箱和设置在锥箱内的两个辊箱,两个辊箱相互独立,锥箱内设置有两个相互独立的传动系统,两个传动系统分别驱动两个辊箱,锥箱的外侧设置有两个结构相同的驱动机构,每个驱动机构均包括电机和齿轮箱,齿轮箱内平行设置有输入轴、传动轴和输出轴,输入轴位于传动轴的上方,输入轴的轴心线与传动轴的轴心线位于同一个竖直平面内,输出轴位于传动轴的一侧,输出轴的轴线线与传动轴的轴心线位于同一个水平面内,输入轴的中部设置有第一离合器,第一离合器两侧的输入轴上分别设置有大小不一的第一空套齿轮和第二空套齿轮,第一空套齿轮和第二空套齿轮均与第一离合器相耦合,输出轴的中部设置有第二离合器,第二离合器两侧的输出轴上分别设置有大小不一的第三空套齿轮和第四空套齿轮,第三空套齿轮和第四空套齿轮均与第二离合器相耦合,传动轴上依次设置有第一固定齿轮和第二固定齿轮,第一固定齿轮分别与第一空套齿轮和第三空套齿轮相啮合,第二固定齿轮分别与第二空套齿轮和第四空套齿轮相啮合,输入轴的输入端通过第一联轴器与电机连接,输出轴的输出端通过第二联轴器与其中一个传动系统的输入轴端连接。

5.进一步的,两个驱动机构的齿轮箱为一体式结构。

6.进一步的,两个驱动机构的电机位于同一高度且集成安装在同一个机箱内。

7.进一步的,电机的输出轴端部通过第三联轴器连接有连接轴,连接轴的端部穿过

机箱后与第一联轴器连接,连接轴上设置有第三固定齿轮,两个第三固定齿轮之间下方的机箱底部设置有轨道,轨道的长度方向平行与连接轴的长度方向,轨道上滑动连接有架子,架子上通过轴承座安装有转轴,转轴上设置有传动轮,传动轮分别与两个第三固定齿轮相啮合,机箱内的底部安装有驱动架子在轨道上滑动的驱动装置。

8.进一步的,驱动装置为气缸。

9.本实用新型的有益效果是:

10.1、本实用新型模块化独立锥箱中的两个传动系统,分别连接锥箱中的两个辊箱,并通过两个独立的驱动机构分别驱动两个传动系统,实现轧机速度的灵活调节,有效提高轧制工艺和灵活性,同时,通过两台电机分别驱动统一轧机中的两个辊箱,可采用功率更小的电机,使得轧机运行更加平稳,更换维修更加简单方便。

11.2、由于每个锥箱中的两个辊箱均采用了独立的电机传动,因此空载时可实现停机,从而消除空载功耗,节约能源,降低生产成本。

12.3、每个驱动机构中的齿轮箱中设置了两套速比的齿轮组,在相同电机参数的条件下,轧机具有更宽范围的轧制能力,可满足不同规格的轧制速度和转矩要求,提高了轧机的工艺适应能力。

13.综上所述,本实用新型工艺适应能力强,节约能源,运行成本低,具有显著的经济价值和社会价值。

附图说明

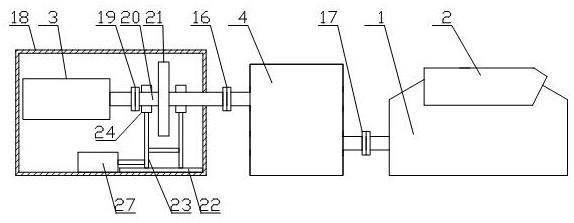

14.图1为本实用新型的主视结构示意图;

15.图2为本实用新型的俯视结构示意图;

16.图3为本实用新型中齿轮箱4的主视结构示意图;

17.图4为图3中a-a的剖视结构示意图;

18.图中:1-锥箱,2-辊箱,3-电机,4-齿轮箱,5-输入轴,6-传动轴,7-输出轴,8-第一离合器,9-第一空套齿轮,10-第二空套齿轮,11-第二离合器,12-第三空套齿轮,13-第四空套齿轮,14-第一固定齿轮,15-第二固定齿轮,16-第一联轴器,17-第二联轴器,18-机箱,19-第三联轴器,20-连接轴,21-第三固定齿轮,22-轨道,23-架子,24-轴承座,25-转轴,26-传动轮,27-驱动装置。

具体实施方式

19.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型所作的任何变更或改进,均属于本实用新型的保护范围。

20.如图1~4所示,本实用新型包括锥箱1和设置在锥箱1内的两个辊箱2,两个辊箱2相互独立,锥箱1内设置有两个相互独立的传动系统,两个传动系统分别驱动两个辊箱2,锥箱1的外侧设置有两个结构相同的驱动机构,每个驱动机构均包括电机3和齿轮箱4,齿轮箱4内平行设置有输入轴5、传动轴6和输出轴7,输入轴5位于传动轴6的上方,输入轴5的轴心线与传动轴6的轴心线位于同一个竖直平面内,输出轴7位于传动轴6的一侧,输出轴7的轴线线与传动轴6的轴心线位于同一个水平面内,输入轴5的中部设置有第一离合器8,第一离合器8两侧的输入轴5上分别设置有大小不一的第一空套齿轮9和第二空套齿轮10,第一空

套齿轮9和第二空套齿轮10均与第一离合器8相耦合,输出轴7的中部设置有第二离合器11,第二离合器11两侧的输出轴7上分别设置有大小不一的第三空套齿轮12和第四空套齿轮13,第三空套齿轮12和第四空套齿轮13均与第二离合器11相耦合,传动轴6上依次设置有第一固定齿轮14和第二固定齿轮15,第一固定齿轮14分别与第一空套齿轮9和第三空套齿轮12相啮合,第二固定齿轮15分别与第二空套齿轮10和第四空套齿轮13相啮合,输入轴5的输入端通过第一联轴器16与电机3连接,输出轴7的输出端通过第二联轴器17与其中一个传动系统的输入端连接,由于每个锥箱1中的两个辊箱2均采用了独立的电机3传动,因此空载时可实现停机,从而消除空载功耗,节约能源,降低生产成本。

21.齿轮箱4内两个齿轮组具有不同的速比,具体调节方法如下:输入轴5上的第一离合器8移动到第一空套齿轮9一侧并与第一空套齿轮9耦合,则第一空套齿轮9与输入轴5同步旋转传递动力,第二空套齿轮9在输入轴5上自由转动不传递动力,同时,输入轴7上的第二离合器11移动到第三空套齿轮12一侧并与第三空套齿轮12耦合,则第三空套齿轮9与输出轴7同步旋转传递动力,这时,电机3的动力通过输入轴5上的第一空套齿轮9传递给第一固定齿轮14,再从第一固定齿轮14传递给第三空套齿轮12,最后从输出轴7传递出去,实现一组速比的输出;反之,电机3的动力通过输入轴5上的第二空套齿轮10传递给第二固定齿轮15,再从第二固定齿轮15传递给第四空套齿轮13,最后从输出轴7传递出去,实现另一组速比的输出,再配合电机3速度的调节,实现轧机速度的灵活调节,有效提高轧制工艺的灵活性。同时,通过两台电机3分别驱动同一轧机中的两个辊箱2,可采用功率更小的电机3,使得轧机运行更加平稳,更换维修更加简单方便。

22.为了节省厂房空间和便于管理维护,两个驱动机构的齿轮箱4为一体式结构,两个驱动机构的电机3位于同一高度且集成安装在同一个机箱18内。

23.电机3的输出轴端部通过第三联轴器19连接有连接轴20,连接轴20的端部穿过机箱18后与第一联轴器16连接,连接轴20上设置有第三固定齿轮21,两个第三固定齿轮21之间下方的机箱18底部设置有轨道22,轨道22的长度方向平行于连接轴20的长度方向,轨道22上滑动连接有架子23,架子23上通过轴承座24安装有转轴25,转轴25上设置有传动轮26,传动轮26分别与两个第三固定齿轮21相啮合,机箱18内的底部安装有驱动架子23在轨道22上滑动的驱动装置27,优选地,驱动装置27为气缸,同一个锥箱1中设置有两个辊箱2,两个辊箱2分别通过两个电机3驱动,在实际运行过程中,当其中一个电机3出现故障时,可拆下该故障电机3,开启气缸,气缸驱动架子23在轨道22上滑动,使得传动轮26与两个第三固定齿轮21啮合,这时可通过另一个正常电机3带动两个驱动机构运行,使轧机能够继续运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1