一种集流管圆孔的多角度冲裁装置的制作方法

1.本实用新型涉及冲裁技术领域,尤其涉及一种集流管圆孔的多角度冲裁装置。

背景技术:

2.使用传统的冲裁装置对集流管进行冲裁时,只能对处于同一轴向位置上的圆孔进行冲裁,当圆孔的轴向位置发生改变时,需要使用不同的冲裁装置进行冲裁,操作人员无法通过依次上下料完成多个圆孔的加工工作;除此之外,当圆孔的径向位置发生改变时,同样需要使用不用的冲裁装置进行冲裁,工人劳动强度大,生产效率低,因此需要改进。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种劳动强度低、生产效率高以及结构简单的集流管圆孔的多角度冲裁装置。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种集流管圆孔的多角度冲裁装置,包括机架,所述机架上装设有用于对集流管进行定位并对集流管进行圆孔冲裁的冲裁机构,所述机架上于冲裁机构两端还装设有用于调节集流管轴向位置以实现不同工位圆孔冲裁的轴向移载机构,所述轴向移载机构上还装设有用于旋转集流管以实现从不同角度进行圆孔冲裁的三爪卡盘。

6.在本实施例中,所述冲裁机构包括冲裁机座、冲裁定位组件和冲裁组件,所述冲裁机座安装在机架上,所述冲裁定位组件安装在冲裁机座上,所述冲裁组件安装在冲裁机座上并位于冲裁定位组件上方。

7.在本实施例中,所述冲裁组件包括冲裁驱动缸、冲头、冲头架、压板和弹簧,所述冲裁驱动缸安装在冲裁机座上,所述冲头架安装在冲裁机座上并位于冲裁驱动缸下方,所述冲头架安装有导向螺杆,所述压板套装在导向螺杆上,所述弹簧安装在压板和冲头架之间,所述冲头安装在压板底部并穿设在冲头架上。

8.在本实施例中,所述冲裁定位组件包括管下部定位块和管上部定位块,所述下部定位块安装在冲裁机座上并对集流管下部进行定位,所述管上部定位块安装在冲裁机座上并对集流管上部进行定位,所述冲头穿设在管上部定位块上。

9.在本实施例中,所述管下部定位块顶部设置有管下部定位槽,所述管上部定位块底部设置有管上部定位槽。

10.在本实施例中,所述轴向移载机构包括轴向导轨、移载台、轴向驱动件和夹紧组件,所述轴向导轨铺设在机架上,所述移载台滑装在轴向导轨上,所述轴向驱动件安装在机架上并与移载台连接,所述夹紧组件安装在移载台上。

11.在本实施例中,所述夹紧组件包括夹紧气缸以及夹爪,所述移载台上装设有夹紧气缸,一对夹爪分别安装在相应的夹紧气缸上。

12.在本实施例中,所述轴向驱动件包括伺服电机、滚珠丝杠以及支撑滚组,所述机架上装设有伺服电机,所述伺服电机与滚珠丝杠连接,所述滚珠丝杠穿设在将伺服电机的圆

周运动变换为沿轴向导轨的直线运动的移载台内,所述机架上还装设有用于便于集流管移动的支撑滚组。

13.在本实施例中,所述机架上还包括用于集流管定位的定位组件。

14.在本实施例中,所述定位组件包括定位支撑座、定位杆以及冲孔,所述机架装设有定位支撑座,所述定位支撑座上装设有沿轴向导轨向冲裁机构延伸的定位杆,所述定位杆上开设有与冲头形状相匹配的冲孔。

15.与现有技术相比,本实用新型的优点在于:通过冲裁机构与移载机构之间的配合,使得集流管可以沿轴线方向移动,进而改变轴向冲裁工位,无需使用不同的冲裁装置进行冲裁;通过三爪卡盘可以旋转集流管使得集流管的径向冲裁工位可调,同样无需使用不同的冲裁装置进行冲裁;减少上下料次数,减轻工人劳动强度,提高生产效率。

附图说明

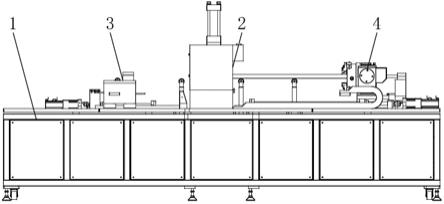

16.图1是本实用新型一种集流管圆孔的多角度冲裁装置的主视图;

17.图2是本实用新型一种集流管圆孔的多角度冲裁装置的俯视图;

18.图3是本实用新型一种集流管圆孔的多角度冲裁装置的移载机构的俯视图;

19.图4是本实用新型一种集流管圆孔的多角度冲裁装置的冲裁机构的侧视图;

20.图5是本实用新型一种集流管圆孔的多角度冲裁装置的冲裁组件的侧视图。

21.图中各标号表示:

22.1、机架;2、冲裁机构;21、冲裁机座;22、冲裁定位组件;221、下部定位块;2211、下部定位槽;222、上部定位块;2221、上部定位槽;23、冲裁组件;231、冲裁驱动缸;232、冲头;233、冲头架;234、压板;235、弹簧;3、移载机构;31、轴向导轨;32、移载台;33、轴向驱动件;331、伺服电机;332、滚珠丝杠;333、支撑滚组;34、夹紧组件;341、夹紧气缸;342、夹爪;4、三爪卡盘;5、定位组件;51、定位支撑座;52、定位杆;53、冲孔。

具体实施方式

23.以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。

24.图1至图5示出了本实用新型一种集流管圆孔的多角度冲裁装置的一种实施例,包括机架1,机架1上装设有用于对集流管进行定位并对集流管进行圆孔冲裁的冲裁机构2,机架1上于冲裁机构2两端还装设有用于调节集流管轴向位置以实现不同工位圆孔冲裁的轴向移载机构3,轴向移载机构3上还装设有用于旋转集流管以实现从不同角度进行圆孔冲裁的三爪卡盘4。通过冲裁机构2与移载机构3之间的配合,使得集流管可以沿轴线方向移动,进而改变轴向冲裁工位,无需使用不同的冲裁装置进行冲裁;通过三爪卡盘4可以旋转集流管使得集流管的径向冲裁工位可调,同样无需使用不同的冲裁装置进行冲裁;减少上下料次数,减轻工人劳动强度,提高生产效率。

25.在本实施例中,冲裁机构2包括冲裁机座21、冲裁定位组件22和冲裁组件23,冲裁机座21安装在机架1上,冲裁定位组件22安装在冲裁机座21上,冲裁组件23安装在冲裁机座21上并位于冲裁定位组件22上方。集流管通过冲裁定位组件22进行定位,然后通过冲裁组件23对集流管进行冲裁。

26.在本实施例中,冲裁组件23包括冲裁驱动缸231、冲头232、冲头架233、压板234和

弹簧235,冲裁驱动缸231安装在冲裁机座21上,冲头架233安装在冲裁机座21上并位于冲裁驱动缸231下方,冲头架233安装有导向螺杆236,压板234套装在导向螺杆236上,弹簧235安装在压板234和冲头架233之间,冲头232安装在压板234底部并穿设在冲头架233上。冲裁驱动缸231驱动冲头架233向下运行,冲头架233与压板234之间弹簧235被压缩,冲裁驱动缸231继续向下运行驱动冲头232对集流管进行冲裁,冲裁完成,弹簧235恢复原状,使得冲头架233与冲头232向上运行回到初始位置。在冲裁完成后,通过弹簧235可以使得冲头架233与冲头232向上运行回到初始位置,防止冲头232在集流管移动过程中造成干涉,保证加工顺利进行。

27.在本实施例中,冲裁定位组件22包括管下部定位块221和管上部定位块222,下部定位块221安装在冲裁机座21上并对集流管下部进行定位,管上部定位块222安装在冲裁机座21上并对集流管上部进行定位,冲头232穿设在管上部定位块222上。通过上部定位块222与下部定位块221对集流管进行定位,冲头232对集流管进行冲裁,防止集流管在冲裁过程中挪位,保证加工顺利进行。

28.在本实施例中,管下部定位块221顶部设置有管下部定位槽2211,管上部定位块222底部设置有管上部定位槽2221。将集流管放置在下部定位槽2211余上部定位槽2221之间,可以集流管进行定位,防止集流管在冲裁过程中挪位,保证加工顺利进行。

29.在本实施例中,轴向移载机构3包括轴向导轨31、移载台32、轴向驱动件33和夹紧组件34,轴向导轨31铺设在机架1上,移载台32滑装在轴向导轨31上,轴向驱动件33安装在机架1上并与移载台32连接,夹紧组件34安装在移载台32上。夹紧组件34对集流管进行夹持,然后通过轴向驱动件33驱动移载台32沿轴向导轨31移动,通过移载台32即可调节集流管的轴向冲裁工位,可以减少上下料次数,进而提高了生产效率。

30.在本实施例中,夹紧组件34包括夹紧气缸341以及夹爪342,移载台32上装设有夹紧气缸341,一对夹爪342分别安装在相应的夹紧气缸341上。夹紧气缸341驱动夹爪342对集流管进行夹持,防止集流管在调节工位的过程中移动,保证加工顺利进行。

31.在本实施例中,轴向驱动件33包括伺服电机331、滚珠丝杠332以及支撑滚组333,机架1上装设有伺服电机331,伺服电机331与滚珠丝杠332连接,滚珠丝杠332穿设在将伺服电机331的圆周运动变换为沿轴向导轨31的直线运动的移载台32内,机架1上还装设有用于便于集流管移动的支撑滚组333。伺服电机331驱动滚珠丝杠332旋转,滚珠丝杠332通过移载台32,将周向运动变换为沿轴向导轨31的直线运动,移载台32沿轴向导轨31运动,即可调节集流管的周向冲裁工位;可以减少上下料次数,提高生产效率,通过支撑滚组333便于集流管在调节工位过程中移动,还可以对集流管进行支撑作用,防止集流管过长在重力的作用下末端向下弯曲,影响加工;滚珠丝杠332具有摩擦损失小、传动效率高、精度高、高速进给和微进给可能、轴向刚度高、不能自锁以及具有传动的可逆性的特点,降低运营成本,可以提高移位的精度,准确地将集流管移动至目标加工位;伺服电机331具有结构比较紧凑,回程间隙小、精度较高、使用寿命很长以及额定输出扭矩大的特点,可以大大提高集流管移动的精度,进而提高冲裁精度,降低产品成型的次品率,降低生产成本以及运营成本。

32.在本实施例中,机架1上还包括用于集流管定位的定位组件5。定位组件5可以对集流管进行定位。

33.在本实施例中,定位组件5包括定位支撑座51、定位杆52以及冲孔53,机架1装设有

定位支撑座51,定位支撑座51上装设有沿轴向导轨31向冲裁机构2延伸的定位杆52,定位杆52上开设有与冲头232形状相匹配的冲孔53。将集流管套装在定位杆52上,在对集流管进行冲裁时,冲头232对集流管进行冲裁,冲头232贯穿集流管的一侧进入到集流管的冲孔53内;集流管内装设定位杆52可以防止冲头232在冲才过程中使得集流管向内壁凹陷,影响产品质量,并且可以对集流管进行定位,防止集流管在冲裁过程中挪位,保证加工顺利进行。

34.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1