一种轧管机主轴磨损防泄露机构的制作方法

1.本实用新型涉及轧管机领域,具体涉及一种轧管机主轴磨损防泄露机构。

背景技术:

2.矫直机是对金属型材、棒材、管材、线材等进行校直的设备,一般有两排矫直辊,数量不等,也有两辊矫直机,依靠两辊(中间内凹,双曲线辊)的角度变化对不同直径的材料进行矫直,主要可分为压力矫直机、平衡滚矫直机、鞋滚矫直机、旋转反弯矫直机等,矫直机是钢管生产线上的关键设备。

3.但是其在实际使用时,矫直机对钢材进行矫直的过程中,矫直机分配箱的输入轴长时间与骨架油封密封唇进行磨合,长时间导致输入轴表面出现凹槽导致骨架密封的密封效果减弱,出现渗油现象。

4.因此,发明一种轧管机主轴磨损防泄露机构来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种轧管机主轴磨损防泄露机构,通过水平密封垫,垂直密封垫交错设置,可以对外渗的油体进行阻挡,并且水平密封垫与分配箱输入轴的外壁贴合,对轧管机本体进行二次密封,同时水平密封垫和垂直密封垫的与分配箱输入轴的连接处设置有耐磨金属,可以防止水平密封垫和垂直密封垫过度磨损,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种轧管机主轴磨损防泄露机构,包括轧管机本体,所述轧管机本体内部开设有安装槽,所述安装槽内壁开设有连接槽,所述轧管机本体顶部安装有固定盘,所述固定盘与轧管机本体通过固定螺栓连接,所述安装槽内部安装有分配箱输入轴,所述分配箱输入轴外壁开设有定位槽,所述分配箱输入轴外壁安装有阻挡环,所述阻挡环顶部的内壁安装有连接环,所述阻挡环内壁的中间安装有水平密封垫,所述阻挡环内壁的底部设置有垂直密封垫,所述阻挡环外壁的底部安装有定位环,所述阻挡环外壁的中间设置有固定块。

7.优选的,所述连接槽与固定块滑动连接,所述连接槽和固定块的横截面为凸形,所述固定块的外壁与连接槽的内壁相互贴合。

8.优选的,所述固定螺栓的数量设置为六个,六个所述固定螺栓环形阵列于固定盘的顶部。

9.优选的,所述固定块的数量设置为六个,六个所述固定块环形阵列与阻挡环的外壁。

10.优选的,所述垂直密封垫的数量设置为两组,两组所述垂直密封垫等距分布于阻挡环的内壁,所述垂直密封垫的顶部的外壁与分配箱输入轴的外壁贴合。

11.优选的,所述连接环与定位槽滑动连接,所述定位槽的内壁与连接环的外壁贴合。

12.在上述技术方案中,本实用新型提供的技术效果和优点:

13.1、通过连接槽,连接槽和固定环进行连接,从而对阻挡环进行固定,防止阻挡环在长时间使用过程中发生磨损导致无法更换,同时阻挡环的顶部和底部设置有连接环和定位环,连接环的内壁与分配箱输入轴的外壁贴合,定位环的外壁与轧管机本体的内壁贴合,从而进行密封;

14.2、通过水平密封垫,垂直密封垫交错设置,可以对外渗的油体进行阻挡,并且水平密封垫与分配箱输入轴的外壁贴合,对轧管机本体进行二次密封,同时水平密封垫和垂直密封垫的与分配箱输入轴的连接处设置有耐磨金属,可以防止水平密封垫和垂直密封垫过度磨损。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

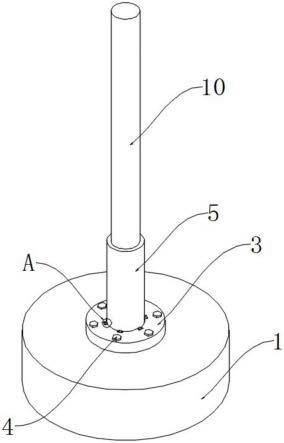

16.图1为本实用新型的立体图;

17.图2为本实用新型的正剖图;

18.图3为本实用新型的阻挡环立体图;

19.图4为本实用新型的图1中a处局部放大图。

20.附图标记说明:

21.1、轧管机本体;2、连接槽;3、固定盘;4、固定螺栓;5、阻挡环;6、固定块;7、垂直密封垫;8、水平密封垫;9、连接环;10、分配箱输入轴;11、定位槽;12、定位环;13、安装槽。

具体实施方式

22.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

23.本实用新型提供了如图1-4所示的一种轧管机主轴磨损防泄露机构,包括轧管机本体1,所述轧管机本体1内部开设有安装槽13,所述安装槽13内壁开设有连接槽2,所述轧管机本体1顶部安装有固定盘3,所述固定盘3与轧管机本体1通过固定螺栓4连接,所述安装槽13内部安装有分配箱输入轴10,所述分配箱输入轴10外壁开设有定位槽11,所述分配箱输入轴10外壁安装有阻挡环5,所述阻挡环5顶部的内壁安装有连接环9,所述阻挡环5内壁的中间安装有水平密封垫8,所述阻挡环5内壁的底部设置有垂直密封垫7,所述阻挡环5外壁的底部安装有定位环12,所述阻挡环5外壁的中间设置有固定块6。

24.进一步的,在上述技术方案中,所述连接槽2与固定块6滑动连接,所述连接槽2和固定块6的横截面为凸形,所述固定块6的外壁与连接槽2的内壁相互贴合,通过连接槽2和固定块6可以对阻挡环5进行更换,防止阻挡环5过度磨损无法进行更换。

25.进一步的,在上述技术方案中,所述固定螺栓4的数量设置为六个,六个所述固定螺栓4环形阵列于固定盘3的顶部,通过固定螺栓4可以对分配箱输入轴10进行定位,防止分配箱输入轴10与轧管机本体1发生碰撞。

26.进一步的,在上述技术方案中,所述固定块6的数量设置为六个,六个所述固定块6环形阵列与阻挡环5的外壁,通过固定块6可以对阻挡环5进行固定,防止阻挡环5在运行过

程中产生振动。

27.进一步的,在上述技术方案中,所述垂直密封垫7的数量设置为两组,两组所述垂直密封垫7等距分布于阻挡环5的内壁,所述垂直密封垫7的顶部的外壁与分配箱输入轴10的外壁贴合,垂直密封垫7交错设置,可以对外渗的油体进行阻挡,并且水平密封垫8与分配箱输入轴10的外壁贴合,对轧管机本体1进行二次密封,同时水平密封垫8和垂直密封垫7的与分配箱输入轴10的连接处设置有耐磨金属,可以防止水平密封垫8和垂直密封垫7过度磨损。

28.进一步的,在上述技术方案中,所述连接环9与定位槽11滑动连接,所述定位槽11的内壁与连接环9的外壁贴合,连接环9的内壁与分配箱输入轴10的外壁贴合,定位环12的外壁与轧管机本体1的内壁贴合,从而进行密封。

29.本实用工作原理:

30.参照说明书附图1-4,将油加入分配箱内,然后通过分配箱输入轴10将油体传输到轧管机本体1,在分配箱输入轴10旋转的过程中,分配箱输入轴10的外壁的定位槽11与连接环9之间发生摩擦,当油体发生泄漏时,油体经过垂直密封垫7,由于垂直密封垫7为交叉设置,增加了对油体的阻拦效果,减少油体向外部泄漏的流量,同时水平密封垫8的外壁与分配箱输入轴10贴合,可以对油体进行二次阻挡,同时水平密封垫8和垂直密封垫7的与分配箱输入轴10的连接处设置有耐磨金属,可以防止水平密封垫8和垂直密封垫7过度磨损,阻挡环5的顶部和底部设置有连接环9和定位环12,连接环9的内壁与分配箱输入轴10的外壁贴合,定位环12的外壁与轧管机本体1的内壁贴合,从而进行密封;

31.参照说明书附图1-4,当垂直密封垫7和水平密封垫8长时间与分配箱输入轴10进行摩擦时,需要对阻挡环5进行更换,将分配箱输入轴10取出,使分配箱输入轴10脱离轧管机本体1的安装槽13,然后向外拉动阻挡环5,使阻挡环5带动固定块6在连接槽2内滑动,从而将阻挡环5取出进行更换。

32.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1