一种道岔原料自动锯切下料装置的制作方法

1.本实用新型属于道岔生产技术领域,特别涉及一种道岔原料自动锯切下料装置。

背景技术:

2.道岔尖轨是转辙器中的重要部件,依靠尖轨的扳动,将列车引入正线或侧线方向。其通常包括直线段与曲线段。现有技术中可采用标准轨来生产道岔,道岔生产的第一步为锯切下料用于将钢轨锯切至预定长度。

3.如申请号为cn201621269836 .2公开了一种钢轨自动锯切下料系统,所述系统由自动送料机构、温度检测装置、高精度测量机构、锯切装置、钢轨平直导向机构以及电动控制系统组成;所述自动送料机构由上料辊道、下料辊道及驱动机构组成;所述上料辊道、下料辊道分别设于锯切装置两侧,温度检测装置设于上料辊道侧;钢轨平直导向机构设于下料辊道上;下料架非卸料侧设置平直轨道,高精度测量机构设于平直轨道上,并且可沿平直轨道移动;所述系统还设有电动控制系统,电动控制系统连接自动送料机构、温度检测装置、高精度测量机构、锯切装置、钢轨平直导向机构。

4.申请人在采用前述钢轨自动锯切下料系统对钢轨进行锯切是发现其锯切的长度不稳定,有时锯切稍长,有时锯切稍短,导致产品的精度不达标。

技术实现要素:

5.为了解决上述问题,本实用新型实施例提供了一种道岔原料自动锯切下料装置,使锯切长度准确且稳定。所述技术方案如下:

6.本实用新型实施例提供了一种道岔原料自动锯切下料装置,该装置包括沿前后向设置的输送结构1及输送结构1中部的锯切结构,所述输送结构1被锯切结构由前至后依次分为前输送结构和后输送结构,所述锯切结构包括能左右向运动且位于钢轨2左侧的锯床、用于压紧钢轨2的液压压紧机构和与液压压紧机构连接的第一液压泵站;所述后输送结构的前部且位于钢轨2的正下方设有定位块3和位置传感器,所述定位块3能由升降油缸驱动向上运动以阻挡钢轨2向后运动以实现定位,所述升降油缸与第一液压泵站连接,所述位置传感器设于定位块3的前方;所述后输送结构的右侧设有钢轨拖动机构,所述钢轨拖动机构包括后输送结构右侧的机架4、前后向滑动设于机架4上的行走车5、行走车5上且能将钢轨2上部夹紧的夹具和行走车5与机架4之间且用于驱动行走车5前后向运动的驱动结构,所述行走车5能运动至定位块3的前方并将定位后的钢轨2向后拖动预定长度。

7.进一步地,本实用新型实施例中的前输送结构的前部左侧设有上料架,所述后输送结构的后部左侧设有下料架。

8.优选地,本实用新型实施例中的后输送结构的前部且位于锯切结构与定位块3之间和前输送结构的后部均设有钢轨引导辊组,所述钢轨引导辊组由左右并排且竖向设置的两根引导辊构成,两根引导辊分别位于钢轨2左右两侧的相邻外侧。

9.其中,本实用新型实施例中的输送结构1由前后并排设置的多根输送辊构成,部分

或全部输送辊由相应的电机驱动,由电机驱动的输送辊上设有离合机构使其在未被驱动时能向后旋转。

10.其中,本实用新型实施例中的行走车5的顶部左侧沿左右向设有滑臂7,所述滑臂7为矩形臂且其位于钢轨2的上方;所述夹具包括通过滑套滑动设于滑臂7下侧且分别位于钢轨2左右两侧的两个夹臂8和两个夹臂8之间且沿左右向设置的夹紧油缸9,所述行走车5上设有第二液压泵站10,所述夹紧油缸9能驱动两个夹臂8相对运动将钢轨2夹紧且其与第二液压泵站10连接。

11.其中,本实用新型实施例中的行走车5为l形结构且其水平臂设于其竖直臂的上端左侧,所述行走车5的水平臂和竖直臂分别设于机架4的上侧与右侧,所述机架4的上侧和右侧分别沿前后向设有上滑轨11和下滑轨12,所述行走车5的水平臂的下侧设有上滑座,所述行走车5的竖直臂的底部设有下滑座,所述上滑座和下滑座分别滑动设于上滑轨11和下滑轨12上。

12.其中,本实用新型实施例中的机架4的右侧沿前后向设有齿条13,所述驱动结构为与齿条13配合的齿条行走结构且其上的齿轮与齿条13啮合,所述齿条13的正上方且位于机架4的右侧设有挡板14,所述挡板14和齿条13均水平设置且均位于行走车5的竖直臂的左侧。

13.其中,本实用新型实施例中的钢轨2的下方设有箱体6,所述箱体6位于相邻两根输送辊之间,所述升降油缸沿竖直方向设于箱体6内,所述定位块3沿竖直方向设于升降油缸的伸缩杆的上端且其能在箱体6的顶部上下运动,所述箱体6的顶部沿竖直方向设有供定位块3穿过并上下运动的通孔,所述定位块3与通孔间隙配合,所述升降油缸伸展时能让定位块3顶靠在钢轨2的后端以实现定位。

14.其中,本实用新型实施例中的定位块3为半圆柱,其前侧为左右向的水平面且其上设有防撞层。

15.优选地,本实用新型实施例中的后输送结构的左侧且正对定位块3处设有反射镜。

16.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种道岔原料自动锯切下料装置,使锯切长度准确且稳定,且自动化地实现了预定长度的锯切。

附图说明

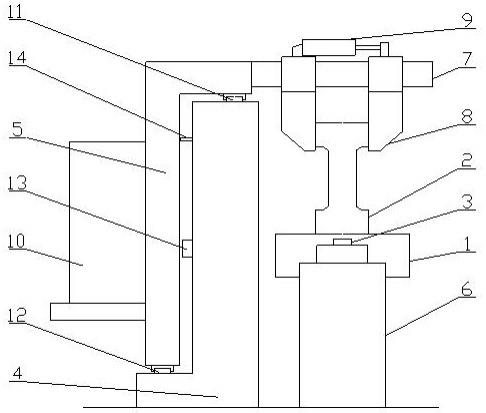

17.图1是本实用新型实施例提供的钢轨拖动机构、钢轨和定位块组合的结构示意图;

18.图2是本实用新型实施例提供的定位块与箱体组合的结构示意图。

19.图中:1输送结构、2钢轨、3定位块、4机架、5行走车、6箱体、7滑臂、8夹臂、9夹紧油缸、10第二液压泵站、11上滑轨、12下滑轨、13齿条、14挡板。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

21.参见图1-2,本实用新型实施例提供了一种道岔原料自动锯切下料装置,该装置包括沿前后向设置的输送结构1(用于向后输送钢轨2)及输送结构1中部的锯切结构(用于将

钢轨2锯切至预定长度)等,输送结构1被锯切结构由前至后依次分为前输送结构和后输送结构,前输送结构和后输送结构同步或不同步驱动(根据需要进行设计)。其中,锯切结构包括能左右向运动(由相应的结构驱动,如电机或油缸等,向右运动将钢轨2切断)且位于钢轨2左侧的锯床、用于压紧钢轨2的液压压紧机构和与液压压紧机构连接的第一液压泵站等。前述结构与现有的自动锯切下料装置的结构基本相同,不同之处在于:

22.本实施例中的后输送结构的前部且位于钢轨2的正下方设有定位块3和位置传感器(具体可以为接触传感器或光电传感器等,其触发时定位块3上升),定位块3能由升降油缸驱动向上运动以阻挡钢轨2向后运动以实现定位,升降油缸与第一液压泵站连接,位置传感器设于定位块3的前方(相邻前方)。后输送结构的右侧设有钢轨拖动机构用于让钢轨2向后运动,钢轨拖动机构包括后输送结构右侧的机架4(具体为与行走车5配合的l形结构,后输送结构可设于机架4的左侧上)、前后向滑动设于机架4上的行走车5、行走车5上且能将钢轨2上部夹紧的夹具和行走车5与机架4之间且用于驱动行走车5前后向运动的驱动结构(具体可以为齿条驱动结构)等,行走车5能运动至定位块3的前方(将钢轨2的后部夹紧)并将定位后的钢轨2向后拖动(定位块3向下回位)预定长度。

23.进一步地,本实用新型实施例中的前输送结构的前部左侧设有上料架(为常规结构,用于将钢轨2向右送至前输送结构),后输送结构的后部左侧设有下料架(常规结构,用于将锯切后的钢轨2由后输送结构向左输送)。

24.优选地,本实用新型实施例中的后输送结构的前部且位于锯切结构与定位块3之间和前输送结构的后部均设有钢轨引导辊组以防止钢轨2左右运动,钢轨引导辊组由左右并排且竖向设置的两根引导辊构成,两根引导辊分别位于钢轨2左右两侧的相邻外侧。

25.其中,本实用新型实施例中的输送结构1由前后并排设置的多根输送辊(沿左右向设置,多根输送辊位于同一前后向的水平面上)构成,部分(优选,由电机驱动的输送辊和不由电机驱动的输送辊交错设置)或全部输送辊由相应的电机驱动,由电机驱动的输送辊上设有离合机构(为常规结构,具体可以参见自行车的花鼓)使其在未被驱动时能向后旋转。

26.其中,参见图1,本实用新型实施例中的行走车5的顶部左侧沿左右向设有滑臂7(表面光滑且其左右两端可设置限位凸起),滑臂7为矩形臂且其位于钢轨2的上方。夹具包括通过滑套滑动设于滑臂7下侧且分别位于钢轨2左右两侧的两个夹臂8(竖向设置)和两个夹臂8之间且沿左右向设置的夹紧油缸9(其两端固定在或通过前后向的转轴铰接在对应侧的夹臂8的顶部)等,行走车5上设有第二液压泵站10(具体位于行走车5的竖直臂的右侧),夹紧油缸9能驱动两个夹臂8相对运动将钢轨2夹紧且其与第二液压泵站10连接。

27.其中,参见图1,本实用新型实施例中的行走车5为l形结构(包括水平臂和竖直臂)且其水平臂设于其竖直臂的上端左侧,行走车5的水平臂和竖直臂分别(滑动)设于机架4的上侧与右侧,机架4的上侧和右侧分别沿前后向设有上滑轨11和下滑轨12(均要求一定的长度),行走车5的水平臂的下侧设有上滑座(沿前后向设置),行走车5的竖直臂的底部设有下滑座(沿前后向设置),上滑座和下滑座分别滑动设于上滑轨11和下滑轨12上。

28.其中,参见图1,本实用新型实施例中的机架4的右侧沿前后向设有齿条13,驱动结构为与齿条13配合的齿条行走结构(具体可以位于第二液压泵站10的前方,由相应的伺服电机驱动)且其上的齿轮与齿条13啮合,齿条13的正上方且位于机架4的右侧设有挡板14(具体为沿前后向设置的矩形板)将齿条13遮蔽用于防止杂物掉落在齿条13上,挡板14和齿

条13均水平设置且均位于行走车5的竖直臂的左侧(相邻左侧)。

29.其中,参见图1和2,本实用新型实施例中的钢轨2的下方设有箱体6(具体为竖向设置的矩形箱体),箱体6位于相邻两根输送辊之间,升降油缸沿竖直方向设于箱体6内,定位块3沿竖直方向设于升降油缸的伸缩杆的上端且其能在箱体6的顶部上下运动,箱体6的顶部沿竖直方向设有供定位块3穿过并上下运动的通孔(具体为半圆孔,箱体6的顶部且围绕通孔可设置加强凸起),定位块3与通孔间隙配合,升降油缸伸展时能让定位块3顶靠在钢轨2的后端以实现定位。

30.其中,本实用新型实施例中的定位块3为半圆柱,其前侧为左右向的水平面(半圆的直边)且其上设有防撞层(具体为焊接的金属层,要求一定硬度)以防止钢轨2将定位块3撞坏。

31.优选地,本实用新型实施例中的后输送结构的左侧且正对定位块3处设有反射镜(朝右,根据需要可倾斜)用于观察定位块3的升降情况。

32.其中,本实施例中的“第一”和“第二”仅起区分作用,无其他特殊意义。

33.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1