道岔用大垫板的加工工装的制作方法

1.本实用新型属于道岔生产技术领域,特别涉及一种道岔用大垫板的加工工装。

背景技术:

2.道岔是一种使机车车辆从一股道转入另一股道的线路连接设备,也是轨道的薄弱环节之一,通常在车站、编组站大量铺设。有了道岔,可以充分发挥线路的通过能力,即使是单线铁路,铺设道岔,修筑一段大于列车长度的叉线,就可以对开列车,道岔在铁路线路上起到重要作用,垫板是铁路道岔的重要部件,它的作用是上部承戴并锁定钢轨,通过岔枕螺栓与下部岔枕联结,形成道岔轨道稳定的整体结构。

3.对于专线8691,会用到两种大垫板:大垫板一,长度为405.5cm,宽度41.5cm,表面需要加工斜度为1:40的斜面;大垫板二,长度为289.5cm,宽度41.5cm,表面需要加工斜度为1:40的斜面。无法采用轨道专用铣床(其上设有轨道用电磁夹具)进行加工,需要专门的加工工装才行。

技术实现要素:

4.为了解决上述问题,本实用新型实施例提供了一种道岔用大垫板的加工工装,可在轨道专用铣床上加工大垫板,结构简单,易于操作。所述技术方案如下:

5.本实用新型实施例提供了一种道岔用大垫板的加工工装,包括轨道用电磁夹具及至少一个垫板支撑架,所述垫板支撑架包括沿前后向设置的钢轨1及钢轨1上前后并排设置的多组支撑组件2,所述支撑组件2包括钢轨1的轨头左右两侧且沿左右向设置的左支撑板3与右支撑板4,所述支撑组件2的位置与大垫板5上的部分或全部安装孔6的位置对应,所述钢轨1可拆卸地固定在轨道用电磁夹具上;所述左支撑板3与右支撑板4均水平设置,其顶面均倾斜设置且共面构成用于支撑大垫板5的支撑面;所述支撑面的斜度为1:40,所述轨道用电磁夹具位于支撑面的坡顶一侧,所述支撑组件2的坡底一侧且对应安装孔6处设有锁紧孔7;所有支撑组件2的支撑面共面,所述大垫板5置于支撑面上并使用螺栓12穿过对应的锁紧孔7与安装孔6将大垫板5锁紧。

6.具体地,本实用新型实施例中的钢轨1为at轨;所述轨道用电磁夹具包括底座8及其上的电磁支撑块9和电磁支撑架10,所述钢轨1的底部置于电磁支撑块9上,所述电磁支撑架10位于钢轨1的轨底的上方且其顶靠在钢轨1的轨腰上,所述钢轨1的轨底的长端位于靠近轨道用电磁夹具的一侧,所述锁紧孔7位于支撑组件2远离轨道用电磁夹具的一侧。

7.具体地,本实用新型实施例中的左支撑板3和右支撑板4均由左至右斜向下设置且均位于同一左右向的斜线上,所述锁紧孔7设于右支撑板4的右端,所述电磁支撑架10顶靠在钢轨1的轨腰的左侧,所述钢轨1的轨底的长端位于其左侧,所述左支撑板3位于底座8的上方。

8.优选地,本实用新型实施例中的所有右支撑板4的下侧沿前后向设有加强板,每块左支撑板3的下侧与钢轨1的轨腰的左侧之间设有加强支架。

9.优选地,本实用新型实施例中的左支撑板3的下侧与底座8的顶部之间设有木楔11。

10.具体地,本实用新型实施例中的左支撑板3与右支撑板4均为矩形板,其宽度为1.5-2.5cm,其长度大于19cm。

11.更具体地,本实用新型实施例中的垫板支撑架的数量为两个;一个垫板支撑架上,支撑组件的数量为21组,同侧相邻锁紧孔7之间的距离依次为9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm和39.0cm;另一个垫板支撑架上,支撑组件的数量为15组,同侧相邻锁紧孔7之间距离的距离依次为9.5cm、39.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm和39.5cm。

12.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种道岔用大垫板的加工工装,可在轨道专用铣床上加工大垫板,结构简单,易于操作。

附图说明

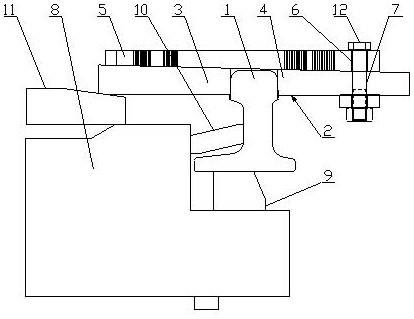

13.图1是本实用新型实施例提供的垫板支撑架的结构示意图;

14.图2是垫板支撑架的使用状态图。

15.图中:1钢轨、2支撑组件、3左支撑板、4右支撑板、5大垫板、6安装孔、7锁紧孔、8底座、9电磁支撑块、10电磁支撑架、11木楔、12螺栓。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

17.参见图1-2,本实用新型实施例提供了一种道岔用大垫板的加工工装,包括轨道用电磁夹具(在道岔(如尖轨)生产时用于固定轨道)及至少一个垫板支撑架(本实施例为两个,分别用于生产两种规格的大垫板)等。其中,垫板支撑架包括沿前后向设置的钢轨1及钢轨1上前后并排设置的多组支撑组件2(通常数量与大垫板5一侧的锁紧孔7的数量相同)。其中,支撑组件2(两端至大垫板5的两侧)包括钢轨1的轨头左右两侧(根据需要将两侧切削竖直面,通过焊接固定)且沿左右向设置的左支撑板3与右支撑板4,支撑组件2的位置与大垫板5上的部分或全部(优选为全部)安装孔6的位置对应,钢轨1可拆卸地固定在轨道用电磁夹具上(常规)。左支撑板3与右支撑板4均水平设置,其顶面均倾斜设置(可车削加工)且共面构成用于支撑大垫板5的支撑面(较钢轨1的顶部高)。支撑面的斜度为1:40(与大垫板5的需要加工的倾斜角度对应),轨道用电磁夹具位于支撑面的坡顶一侧,支撑组件2的坡底一侧且对应安装孔6处设有锁紧孔7(竖向设置的圆孔)。所有支撑组件2的支撑面共面,大垫板5置于支撑面上并使用螺栓12穿过对应的锁紧孔7与安装孔6将大垫板5锁紧。当然,大垫板5也可采用其他方式固定在支撑组件2上,如采用点焊的方式(加工完成后砂轮打磨焊点以拆卸)。在本实施例中,车削加工完成(非锁紧部位)后,将大垫板5另一侧的锁紧孔7固定在螺栓12处以加工锁紧部位。

18.具体地,本实用新型实施例中的钢轨1为at轨(道岔加工常规钢轨)。轨道用电磁夹具包括底座8及其上的电磁支撑块9(底座8右侧下部)和电磁支撑架10(大垫板5右侧上部),

钢轨1的底部置于电磁支撑块9上,电磁支撑架10位于钢轨1的轨底的上方且其顶靠在钢轨1的轨腰(的下部)上,钢轨1的轨底的长端位于靠近轨道用电磁夹具的一侧以保证夹紧,锁紧孔7位于支撑组件2远离轨道用电磁夹具的一侧以便于锁紧。

19.具体地,本实用新型实施例中的左支撑板3和右支撑板4均由左至右斜向下设置且均位于同一左右向的斜线上,锁紧孔7设于右支撑板4的右端,电磁支撑架10顶靠在钢轨1的轨腰的左侧,钢轨1的轨底的长端位于其左侧,左支撑板3位于底座8的上方。

20.优选地,本实用新型实施例中的所有右支撑板4的下侧沿前后向设有加强板(矩形板),每块左支撑板3的下侧与钢轨1的轨腰的左侧之间设有加强支架,前述结构能提升支撑板的强度。

21.优选地,本实用新型实施例中的左支撑板3的下侧与底座8的顶部之间设有木楔11(锥形结构)配合轨道用电磁夹具来固定钢轨1。

22.具体地,本实用新型实施例中的左支撑板3与右支撑板4均为矩形板,其宽度为1.5-2.5cm(具体为2.0cm),其长度大于19cm(具体为20cm),其厚度为3-5cm。

23.更具体地,本实用新型实施例中的垫板支撑架的数量为两个分别用于加工两种规格的大垫板。一个垫板支撑架(参见图1)上,支撑组件的数量为21组,同侧相邻锁紧孔7之间的距离(圆心之间的距离)依次为9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm、39.5cm、9.5cm和39.0cm。另一个垫板支撑架上,支撑组件的数量为15组,同侧相邻锁紧孔7之间距离的距离(圆心之间的距离)依次为9.5cm、39.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm、40.0cm、9.5cm和39.5cm。

24.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1