一种系统门窗铝型材切角装置的制作方法

1.本实用新型涉及系统门窗切割的技术领域,尤其是涉及一种系统门窗铝型材切角装置。

背景技术:

2.随着生活质量的不断提高,人们对住宅质量与性能有了明确要求,建筑门窗的节能性能、安全性能、隔音降噪、防晒、舒适度、耐用度越来越多的受到重视,在购买建筑门窗产品时除了注重门窗明显部位如铝材、玻璃、配件等的质量外,相对更注重这些门窗部件组合后一个综合性能的实现。系统门窗是一个性能系统的完美有机组合,需要考虑水密性、气密性、抗风压、机械力学强度、隔热、隔音、防盗、遮阳、耐候性、操作手感等一系列重要的功能,还要考虑设备、型材、配件、玻璃、粘胶、密 封件各环节性能的综合结果,缺一不可,最终形成高性能的系统门窗。

3.常见的系统门窗一般采用高强的的铝合金型材进行加工制作,并且由于系统门窗的高气密性以及高可靠性,在系统门窗的制作过程中,对铝型材的加工需要高精度的切割塑性,以便于后期门窗的拼接安装。系统门窗的制作采用框架拼接的方式进行,为了使相邻的铝合金型材之间拼接的更为紧密,方便门窗的紧密安装,提高门窗的安装的精度和质量,一般需要对铝合金型材进行切角。

4.现有的铝合金切角装置通过夹具夹持型材,通过将夹具设置在一定的角度上进行切割,其切割过程是通过将夹具设置好角度,型材夹持在夹具上,利用切割装置切割。该切角的方法较为简单适用的范围比较广泛,但是其存在一些难以解决的问题,例如:常见的切割工具只有一个夹具,每次只能切割一段型材,大批量生产中切割效率低;切角过程中夹具的角度调整计算难度较大,稍有疏忽容易导致切割角度错误,单段切割难以比对纠错;切割装置震动较大,容易在切割过程中因为震动导致夹具角度产生偏移,影响切角的精度,进而导致系统门窗拼接精度,降低系统门窗的密封性和质量。

技术实现要素:

5.针对现有系统门窗切割装置中存在的的问题,本实用新型公开了一种具有双层结构的能够一次性进行两段铝型材切割的切角装置。

6.本实用新型解决其技术问题所采用的方案是:一种系统门窗铝型材切角装置包括工作台,切割机构和夹持机构,工作台的台面上安装夹持机构,工作台上方安装切割机构;

7.夹持机构为双层结构,所述夹持机构包括两套夹具、操作台和转动组件,其中操作台安装在切割机构一侧的工作台上,操作台与工作台的台面平行,两套夹具以切割机构为中心对称安装在切割机构的两侧,其中一套夹具安装在工作台上,另一套夹具安装在操作台上,夹具下方分别安装转动组件;

8.转动组件包括转盘、转轴、轴齿轮和联动齿轮组,夹具安装固定在转盘上,转盘下方固定转轴,操作台和工作台的台面设置有对应的轴孔,转轴通过轴孔安装在操作台和工

作台上,转轴在工作台的台面下方有延伸部位,轴齿轮固定在转轴的延伸部位,两套夹具下方的轴齿轮通过联动齿轮组进行连接,利用联动齿轮组实现轴齿轮相向转动,从而带动夹具相向转动,利用双层结构同时夹持两段型材,同时利用转动组件使两段型材同步相向转动进行比对,方便型材切角的确定,同时切割机构同时切割两段型材,保证型材之间切角具有高匹配度,提高系统门窗后期拼接的精度。

9.进一步,切割机构包括支撑柱、横杆、升降装置和切割机,支撑柱对称安装工作台上,支撑柱的下端固定在工作台上,支撑柱之间安装横杆,升降装置安装在横杆上,切割机安装在升降装置的下端,利用该切割机构提高切割深度,确保同时切割双层夹持机构的上下层夹持的型材。

10.进一步,夹具包括底板、挡板、顶板、丝杆和螺母,其中螺母和挡板平行固定在底板的两侧,丝杆套装在螺母内,丝杆位于螺母和挡板之间的端部安装顶板,夹具通过底板安装在转动组件上,利用丝杆降低设备生产成本,提高夹持机构的可靠性。

11.进一步,切割装置的升降装置为油缸,油缸的底部安装在横杆上,油缸的活动端向下,活动端安装切割机,利用油缸提高向下切割的力度,提高切割效率。

12.进一步,挡板和顶板的内侧设置有胶垫,避免夹具损伤型材表面。

13.进一步,操作台和工作台之间的转轴外侧套装有支撑套筒,加强对操作台的支撑,避免操作台长期使用产生凹陷。

14.本实用新型的有益效果

15.相较于现有的铝型材切角装置,本实用新型采用了一种双层结构的夹持机构,利用双层加持机构分上下两层同时夹持两段型材进行同时切割,提高切角后型材之间的匹配度,同时上下两段型材之间能够形成比对,对后期型材之间拼接的效果进行初步预估,及时对型材切割角度以及拼接结构进行调整和修改,增加切角装置的容错率,提高型材切角的效率和以及系统门窗拼接的精度。

16.同时在夹持机构下方设置转动机构,利用转动机构同步对夹具进行转动调整,方便切角装置对型材之间夹角的调整,能够更加方便快捷的调整型材需要切割的角度,降低切角过程中夹具的角度调整计算难度,避免疏忽导致切割角度错误,双段型材同步调整便于切割角度的判断和纠错。

17.两套夹具之间采用联动机构连接,实现同步转动调节,即便由于切割机构震动导致夹具角度变化,同步的变化也能够最大限度的保证型材之间切角的匹配度,避免单一型材切角角度产生误差,导致型材匹配度下降,降低了系统门窗的密封性和质量。

附图说明

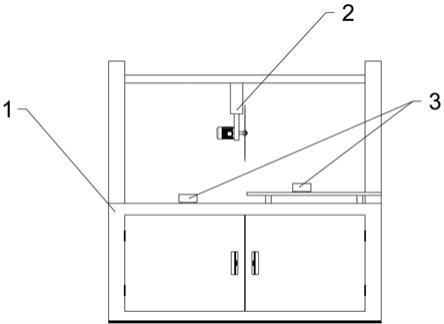

18.图1本实用新型的整体结构示意图。

19.图2本实用新型夹持机构的结构示意图。

20.图3是图2中a部的放大图。

21.图4本实用新型夹持机构的俯视图。

22.图5本实用新型切割机构的结构示意图。

23.图中标号:工作台1,切割机构2,夹持机构3,支撑套筒4,支撑柱21、横杆22、升降装置23,切割机24,夹具31、操作台32,转动组件33,底板311、挡板312、顶板313、丝杆314,螺母

315,转盘331、转轴332、轴齿轮333,联动齿轮组334。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。

25.实施例1:针对现有切角装置采用单一夹具,大批量生产中切割效率低,切角过程中夹具的角度调整计算难度较大,切割装置震动较大,容易在切割过程中因为震动导致夹具角度产生偏移影响切角的精度的问题,本实用新型公开了一种如图1所示的系统门窗铝型材切角装置,该装置包括了工作台1,切割机构2和夹持机构3,在工作台1的台面上安装夹持机构3,工作台1上方安装切割机构2,夹持装置3固定夹持型材,同时计算保持型材需要切割的角度,切割机构2自上而下对型材进行切割。

26.其中的夹持机构3如图1和图2所示为双层结构,所述的夹持机构3包括了两套夹具31、操作台32和转动组件33,如图1所示工作台1的台面以上方的切割装置2锯片的位置为中心轴分为左右两侧,夹持机构的操作台32采用与工作台1台面平行的方式,安装在工作台1的右半边,并且操作台32与工作台1之间保持一定的距离,该距离高于夹持型材的厚度,如图4所示两套夹具31同样以切割机构2的锯片为中心轴,对称安装在锯片两侧,其中一套夹具31安装在工作台1的台面上,另外一套夹具31安装在操作台32上,如图2所示两套夹具31的下方有转动组件33。

27.如图2和图3所示转动组件33包括了转盘331、转轴332、轴齿轮333和联动齿轮组334,其中转盘331贴工作台和操作台的台面进行安装,夹具31安装固定在转盘331上,转盘331的下方设置有转轴332,位于工作台上的转盘331,其下方的转轴332穿过工作台上设置的相应轴孔进行安装,位于操作台上的转盘332,其下方的转轴332同时穿过操作台32和工作台1上设置的相应轴孔进行安装;同时两侧的转轴332均在工作台1的台面下方有延伸部位,两个相同的轴齿轮333分别安装在两侧转轴332的延伸部位上并进行固定,在两个轴齿轮333之间安装联动齿轮组334,利用联动齿轮组334连接两侧的轴齿轮,使轴齿轮之间能够同步转动,所述的联动齿轮组334由偶数个齿轮构成,利用偶数个齿轮构成联动齿轮组334能够实现轴齿轮333相向转动,从而带动夹具31相向转动。

28.其使用过程,将需要对接的型材分别夹装在夹具上,转动型材使两侧对称的型材形成需要的角度,一般为90

°

,型材需要对接的端部形成交叉,工作台上方的切割机在升降装置的推动下向下,切割型材交叉的部位,切割机一次性切割上下夹持的型材,提高切割效率,同时一次性切割成型能够保证需要对接的型材其对接部位精确匹配。

29.实施例2:如图4和图5所示,本实用新型所述的切割机构2包括了支撑柱21、横杆22、升降装置23和切割机24,将支撑柱21对称安装固定在工作台1上,同时在选材上需要确保支撑柱21的结构强度,在支撑柱21之间通过焊接或是使用螺栓安装横杆22,将升降装置23通过连接件和螺栓安装在横杆22上,切割机24则安装在升降装置23的下端,利用升降装置23推动切割机24下移切割型材。

30.其中的夹具31则包括了底板311、挡板312、顶板313、丝杆314和螺母315,螺母315和挡板312分别平行固定在底板311的两侧,通过螺母安装丝杆314,并且利用固定的螺母作为夹具施力夹持的其中一端,丝杆314位于螺母315和挡板312之间的端部安装顶板313,夹

具31通过底板311安装在转动组件33上,通过丝杆314在螺母中转动推动顶板移动夹持型材。

31.实施例3:在前述实施例的基础上,在挡板312和顶板313相对的面上安装保护用的胶垫,避免刚性夹持型材,造成型材表面损伤。

32.另外在同时穿过操作台31和工作台1的转轴332外侧套装支撑套筒4,利用支撑套筒加强对操作台的支撑,防止操作台31的强度不够,导致操作台长期使用产生凹陷。

33.以上描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,例如对升降装置进行限定或是改变升降方式等,这些变化和改进都落入要求保护的本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1