一种具有抛光功能的铝瓶成型模具的制作方法

1.本实用新型涉及一种铝瓶加工模具,特别是涉及一种铝瓶加工成型的同时具有抛光功能的模具。

背景技术:

2.现有技术中铝瓶加工的方法是,先由模具装置加工成型,然后使用抛光设备和抛光膏等辅助产品进行传统的抛光工序加工,这样分步骤进行的。分步加工使得生产功效较低,占用更多的人力资源,生产成本较高。尤其针对大容量的铝瓶,二次抛光加工的技术难度较大,抛光效果不足,产品质量难以提高。

3.所以现在急需一种铝瓶加工成型同时具有抛光功能的装置来解决上述出现的问题。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种具有抛光功能的铝瓶成型模具,该模具在铝瓶加工成型的同时可以同步进行抛光。

5.本实用新型采用的技术方案是:一种具有抛光功能的铝瓶成型模具,包括凹模和凸模。所述凹模包括上凹模、脱模组件和凹模座,上凹模具有第一弧形引导面和第一竖直成型面,上凹模和脱模组件均为环形,环凸模外周设置。所述上凹模位于脱模组件上方,凹模座位于脱模组件的下方,所述凹模座的最小内径尺寸大于上凹模的内径尺寸,以此保证凹模座不会划伤抛光成型的铝瓶外壁。所述上凹模、脱模组件与凹模座采用固定连接方式连接,这种分开的结构设计便于上凹模的第一弧形引导面和第一竖直成型面的加工成型和抛光。所述上凹模上方设有压边组件,压边组件为环形,所述压边组件具有第二弧形引导面。沿轴向活动于压边组件和凹模中间的凸模具有第二竖直成型面、弧形成型面和水平成型面。所述第一弧形引导面和第二弧形引导面围构成所需加工的金属板料的引导通道,所述第一竖直成型面和第二竖直成型面围构成金属板料的成型通道,所述成型通道的间隙小于金属板料的厚度,用于加工成型的金属板料厚度要略大于这个间隙值,如果金属板料厚度小于这个间隙值,则起不到碾压抛光的作用,金属板料厚度大于这个间隙值过多,则容易拉伸断裂。所述第一弧形引导面、第一竖直成型面、第二弧形引导面、第二竖直成型面、弧形成型面和水平成型面都是抛光面且抛光精度与成型铝瓶的外表面精度相同。

6.铝瓶加工过程中,金属板料被压制在压边组件与上凹模之间,凸模在压边组件和上凹模中间沿轴向上下运动,金属板料从引导通道进入后沿成型通道向下拉伸成型,金属板料在成型通道的间隙运动中被挤压发生微变薄,使成品铝瓶表面具有与模具抛光面相同精度的平整光滑面。上述技术方案对金属板料的加工,使金属板料加工成铝瓶的同时,成型品铝瓶表面具有了碾压抛光效果,并且该技术方案消除了金属板料加工过程的横向纹及退火过程中的应力不均现象。

7.作为对上述技术方案的进一步限定,所述脱模组件包括脱模圈、脱模圈座、顶块和

弹簧。脱模圈不是闭合的圆环形状,而是由三个圆弧条状的脱模块间隔一定间隙围合而成,顶块和弹簧有多个,顶块在脱模圈之下,弹簧环绕顶块细颈部,并卡在顶块与凹模座之间。所述脱模圈的截面形状是上窄下宽的梯形,脱模圈与脱模圈座有相对的斜面,斜面与垂直面有10度的夹角,脱模圈可沿斜面相对脱模圈座移动。冲压过程中,脱模圈受力,其中向下的作用力通过顶块传递给弹簧,使弹簧受力压缩,脱模圈可以横向向外并垂直向下滑动,卸掉铝瓶与脱模圈之间的相互作用力,不会对铝瓶的冲压成型产生阻碍,也不会对成型的铝瓶光滑外壁产生影响。冲压成型后,凸模向上返回的过程中,由于弹簧的张力,使脱模块横向向内并垂直向上滑动,脱模块与铝瓶外壁之间产生相互作用力,脱模块起到夹紧铝瓶的作用,使成型铝瓶与凸模分离。所以脱模组件在冲压成型后,起到退料的作用。

8.作为对上述技术方案的进一步限定,所述上凹模的材质选用淬火钢,表面加工精度高,碾压抛光效果好,硬度高,耐磨损,适用于铝瓶的大批量生产。所述凹模座的材质选用45#钢,不需进行抛光工序的精加工。

9.作为对上述技术方案的进一步限定,所述凹模座可以由圆盘底座、中空圆柱桶身和环形上沿三部分焊接而成,环形上沿的内径尺寸大于上凹模的内径尺寸,不会划伤抛光成型的铝瓶外壁,使用上述结构的凹模座易加工,不需进行抛光,节约模具材料成本和加工成本。

10.作为对上述技术方案的进一步限定,所述上凹膜、脱模组件与凹模座之间的固定连接的方式可以是螺栓连接、销栓连接、铆钉连接或焊接等方式。

11.作为对上述技术方案的进一步限定,所述压边组件包括压边和压边座,压边为圆筒形,压边座为中间开孔的圆盖形状,所述第二弧形引导面位于压边的表面,压边与压边座的内径尺寸大于凸模的外径尺寸,压边与压边座采用固定连接方式连接,压边和压边座分开的结构设计便于压边的第二弧形引导面的加工成型和抛光。

12.作为对上述技术方案的进一步限定,所述压边的材质选用淬火钢,表面加工精度高,碾压抛光效果好,硬度高,耐磨损,适用于铝瓶的大批量生产。压边座的材质选用45#钢,不需进行抛光工序的精加工。

13.作为对上述技术方案的进一步限定,所述压边与压边座之间的固定连接的方式可以是螺栓连接、销栓连接、铆钉连接或焊接等方式。

14.本实用新型的优点在于:采用上述技术方案,该模具将铝瓶加工成型的同时也完成了对铝瓶表面的抛光,减少一道加工生产工序,有效的提高生产效率,同时抛光效果更为稳定。对模具表面精度的改造使得产品表面抛光的精度与模具基本一致,产品质量更高。对模具结构和材料的改造使得模具更易于制造和加工,模具制作的材料成本和加工成本更低。

附图说明

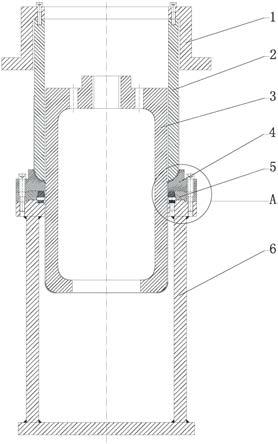

15.图1为本实用新型模具的整体剖面图;

16.图2为压边组件的结构图;

17.图3为凸模3的轴向剖面图;

18.图4为上凹模4的轴向剖面图;

19.图5为图1中a的放大图;

20.图6为脱模圈501的结构图;

21.图中:1-压边座;2-压边;201-第二弧形引导面;3-凸模;301-第二竖直成型面;302-弧形成型面;303-水平成型面;4-上凹模;401-第一弧形引导面;402-第一竖直成型面;5-脱模组件;501-脱模圈;502-脱模圈座;503-顶块;504-弹簧;6-凹模座;7-引导通道;8-成型通道。

具体实施方式

22.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

23.如图1-4所示一种具有抛光功能的铝瓶成型模具,包括凹模、和凸模3。所述凹模包括上凹模4、脱模组件5和凹模座6,分开的结构设计便于上凹模4表面的第一弧形引导面401和第一竖直成型面402的加工成型和抛光,上凹模4和脱模组件5环凸模3外周设置,凹模座6的最小内径尺寸大于上凹模4的内径尺寸,以此保证凹模座6不会划伤抛光成型的铝瓶外壁。上凹模4位于脱模组件5上方,凹模座6位于脱模组件5的下方,所述上凹模4、脱模组件5与凹模座6采用同一螺栓固定连接。上凹模4上方设有压边组件,压边组件环凸模3外周设置,压边组件的内径尺寸大于凸模3的外径尺寸。所述压边组件包括压边2和压边座1,分开的结构设计便于压边2表面的第二弧形引导面201的加工成型和抛光,压边2与压边座1采用螺栓固定连接。沿轴向活动于压边组件和凹模中间的凸模3具有第二竖直成型面301、弧形成型面302和水平成型面303,且都是抛光面。所述第一弧形引导面401和第二弧形引导面201围构成所需加工的金属板料的引导通道7,所述第一竖直成型面402和第二竖直成型面301围构成金属板料的成型通道8,所述成型通道8的间隙小于金属板料的厚度,用于加工成型的金属板料厚度要略大于这个间隙值,如果金属板料厚度小于这个间隙值,则起不到碾压抛光的作用,金属板料厚度大于这个间隙值过多,则容易拉伸断裂。铝瓶加工过程中,金属板料被压制在压边2与上凹模4之间,凸模3在压边组件和凹模中间向下冲压金属板料,金属板料从引导通道7向下运动,再沿成型通道8的间隙向下拉伸成型,金属板料在间隙运动中被挤压发生微变薄,使铝瓶成品表面具有碾压抛光效果的平整光滑面,成型铝瓶的外表面精度与抛光面的抛光精度相同。

24.在本实用新型的一个具体实施例中,如图5所示所述脱模组件5包括脱模圈501、脱模圈座502、顶块503和弹簧504,如图6所示所述脱模圈不是闭合的圆环形状,而是由三个圆弧条状的脱模块间隔一定间隙围合而成,所述顶块503和弹簧504有多个,顶块503在脱模圈501之下,弹簧504环绕顶块503细颈部,并卡在顶块503与凹模座6之间。如图5所示所述脱模圈的截面形状是上窄下宽的梯形,脱模圈501与脱模圈座502所接触的面是相匹配的斜面,与垂直面有10度的夹角。冲压过程中,脱模圈501受力,其中向下的作用力通过顶块503传递给弹簧504,使弹簧504受力压缩,脱模圈501可以横向向外并垂直向下滑动,卸掉铝瓶与脱模圈501之间的相互作用力,不会对铝瓶的冲压成型产生阻碍,也不会对成型的铝瓶光滑外壁产生影响;冲压成型后,凸模向上返回的过程中,由于弹簧的张力,使脱模块横向向内并垂直向上滑动,脱模块与铝瓶外壁之间产生相互作用力,脱模块起到夹紧铝瓶的作用,使成型铝瓶与凸模3分离。

25.在本实用新型的一个具体实施例中,所述凹模座6和压边座1的材质选用45#钢,如图1所示凹模座6为上开口的圆桶形状。凹模座6由圆盘底座、中空圆柱筒身和环形上沿三部

分焊接而成,环形上沿的内径尺寸大于凹模4的内径尺寸,不会划伤抛光成型的铝瓶外壁,使用上述结构的凹模座6易加工,不需进行抛光,节约模具材料成本和加工成本。

26.在本实用新型的一个具体实施例中,所述上凹模4、凸模3和压边2的材质选用淬火钢,表面加工精度高,碾压抛光效果好,硬度高,耐磨损,适用于铝瓶的大批量生产。

27.在本实用新型的一个具体实施例中,实际生产中使用片材厚度为1.23mm的铝板,成型通道8的间隙设置为1.2mm,拉伸过程中通过第一竖直成型面402和第二竖直成型面301的挤压产生变形,使铝瓶成品表面具有碾压抛光效果的平整光滑面,消除了片材加工过程的横向纹及退火过程中的应力不均现象。

28.在本实用新型的一个具体实施例中,所述的材质为45#钢,压边座1不需进行抛光工序的精加工,节约模具材料成本和加工成本。

29.在本实用新型的一个具体实施例中,所述上凹模4与凹模座5之间的固定连接的方式也可以是同一销栓连接等其他固定连接方式。

30.在本实用新型的一个具体实施例中,所述压边2与压边座1之间的固定连接的方式也可以是销栓连接等其他固定连接方式。

31.在本实用新型的一个具体实施例中,凹模座6和压边座1的材质可以是其他硬质材料,形状也可以是其他形状,可以起到相同的支撑和受力的作用即可。

32.在本实用新型的一个具体实施例中,本技术方案不仅可以应用于药用铝瓶的加工生产,也可以用于其它用途的铝瓶的加工生产中,也可用于其它材质的金属瓶制品的加工生产中。

33.工作原理或工作步骤:铝瓶加工过程中,所述压边组件受向下作用力,将金属板料压制在压边2与上凹模4之间,如图1所示凸模3从压边组件中间穿过,向下运动到凹模内部,对金属板料进行挤压拉伸。拉伸过程中金属板料通过引导通道7向下运动,再沿成型通道8向下拉伸成型,金属板料由于挤压拉伸发生微变薄,使成品表面具有碾压抛光效果的平整光滑面。冲压成型后,凸模3向上返回的过程中,由于弹簧504的张力,使脱模圈501横向向内并垂直向上滑动,脱模圈501与铝瓶外壁之间产生相互作用力,脱模圈501起到夹紧铝瓶的作用,使成型铝瓶与凸模3分离。

34.上述技术方案中铝瓶加工成型同时具有抛光效果,并且消除了金属板料加工过程的横向纹及退火过程中的应力不均现象。

35.以上所述仅为本实用新型较佳实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术构思加以等同替换或改变所得的技术方案,都应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1