一种用于硬车切削的CBN刀片的制作方法

一种用于硬车切削的cbn刀片

技术领域

1.本实用新型涉及刀具技术领域,尤其涉及一种用于硬车切削的cbn刀片。

背景技术:

2.cbn,即立方氮化硼,其极其坚硬,显微硬度hv7200~9800mpa,硬度低于钻石。和钻石相似,立方氮化硼是一种绝缘体但却是一种极佳的导热体。结构类似於钻石的氮化硼形态,也叫正方体氮化硼、c-bn、β-bn、或z-bn(以闪锌矿(zinc blende)晶体结构命名),立方氮化硼被广泛用于刀具切削。

[0003]“dlc”是英文“diamond-like carbon”一词的缩写。dlc是一种由碳元素构成、在性质上和钻石类似,同时又具有石墨原子组成结构的物质。类金刚石薄膜(dlc)是一种非晶态薄膜,由于具有高硬度和高弹性模量,低摩擦因数,耐磨损以及良好的真空摩擦学特性,很适合于作为耐磨涂层,从而引起了摩擦学界的重视。

[0004]

目前,在硬车切削过程中,刀具的刀片易于磨损,需要频繁打磨保持刀刃的锋利,同时,在硬车切削过程中,切屑不容易折断,需要人工折断处理,导致效率低下。

技术实现要素:

[0005]

本实用新型意在提供一种用于硬车切削的cbn刀片,有效降低了刀片表面的磨损,同时降低摩擦系数,实现了切屑自动折断,提升了刀片的切削效率以及耐用性。

[0006]

为达到上述目的,本实用新型的基本方案如下:

[0007]

刀片本体,所述刀片本体的外壁上均匀涂覆有dlc涂层,所述dlc涂层的厚度设置为0.5μm至10μm之间;

[0008]

所述刀片本体的横截面为正方形,且所述刀片本体的横截面的每个顶角为圆弧倒角,则所述刀片本体包括四个侧面;

[0009]

所述刀片本体的相邻两个所述侧面相交处形成切削部;

[0010]

所述切削部与所述刀片本体的上表面相交处形成切削刃尖;

[0011]

所述刀片本体的上表面包括固定面和前刀面,所述固定面设置在所述前刀面内部,所述固定面和所述前刀面之间还设置有断屑斜面,所述断屑斜面上间隔分布有若干第一凸块,所述第一凸块用于对所述前刀面上的切屑进行初步断屑;

[0012]

所述固定面靠近所述断屑斜面处设置有若干断屑槽,所述断屑槽包括入屑面、槽底和折断面,所述入屑面用于将所述切屑导入所述槽底,所述折断面用于对所述切屑进行再次断屑。

[0013]

进一步地,所述刀片本体的中部贯穿设置有刀杆安装孔,所述刀杆安装孔的直径小于所述刀片本体的正方形横截面的边长的一半。

[0014]

进一步地,所述切削刃尖上设置有负倒棱,所述负倒棱的宽度设置为0.18mm至0.25mm之间,所述负倒棱的角度设置为5

°

至20

°

之间。

[0015]

进一步地,所述断屑斜面的倾斜角度设置为25

°

至40

°

之间。

[0016]

进一步地,所述入屑面与所述槽底之间角度设置为15

°

至25

°

之间,所述折断面与所述槽底之间的角度设置为45

°

至90

°

之间。

[0017]

进一步地,每个所述断屑槽内间隔分布有若干第一凸块,每个所述第一凸块之间的间隔一致。

[0018]

进一步地,所述刀片本体为立方氮化硼材料制作而成。

[0019]

进一步地,所述dlc涂层的厚度设置为0.5μm至10μm之间。

[0020]

与现有技术相比本方案的有益效果是:

[0021]

本技术方案通过在刀片本体的外壁均匀地涂覆dlc涂层,有效提升了刀片本体的耐磨性能,降低了刀片本体的摩擦因素;同时本技术方案通过在固定面和前刀面之间设置断屑斜面,并通过断屑斜面上的第一凸块实现对切屑的初步断屑,并通过在固定面上设置断屑槽,实现对切屑的再次断屑,保证了断屑效果,有效提升了硬车切削的切削效率。

附图说明

[0022]

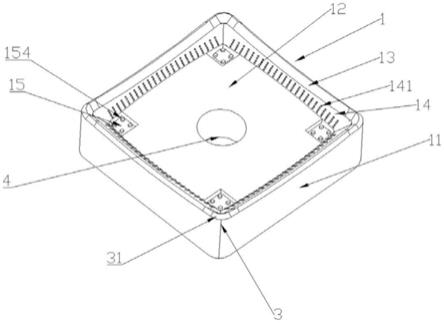

图1为本实用新型中cbn刀片的总体结构示意图;

[0023]

图2为本实用新型中cbn刀片的俯视图;

[0024]

图3为本实用新型中断屑槽的横截面示意图;

[0025]

图4为本实用新型中刀片本体与dlc涂层的连接示意图。

[0026]

说明书附图中的附图标记包括:

[0027]

1、刀片本体;11、侧面;12、固定面;13、前刀面;14、断屑斜面;141、第一凸块;15、断屑槽、151、入屑面;152、槽底;153、折断面;154、第二凸块;2、dlc涂层;3、切削部;31、切削刃尖;4、刀杆安装孔。

具体实施方式

[0028]

下面结合说明书附图,并通过具体实施方式对本实用新型作进一步详细的说明:

[0029]

实施例:

[0030]

一种用于硬车切削的cbn刀片,如图1和图2所示,包括:

[0031]

包括刀片本体1,如图4所示,刀片本体1的外壁上均匀涂覆有dlc涂层2,通过在刀片本体1的外壁上均匀涂覆dlc涂层2,有效提升了刀片本体1的耐磨性能,降低了刀片本体1的摩擦因素,提升了刀片本体1的切削效率。其中,dlc涂层2的厚度设置为0.5μm至10μm之间。

[0032]

进一步地,刀片本体1为立方氮化硼材料制作而成。由于立方氮化硼材料具有极其坚硬的特点,通过使用立方氮化硼材料制作刀片本体1,提升了刀片本体1的硬度,避免刀片本体1折断,提升了本技术方案的耐用性。

[0033]

刀片本体1的中部贯穿设置有刀杆安装孔4,刀杆安装孔4的直径小于刀片本体1的正方形横截面的边长的一半。刀片本体1通过刀杆安装孔4实现与刀杆的固定连接。

[0034]

刀片本体1的横截面为正方形,且刀片本体1的横截面的每个顶角为圆弧倒角,则刀片本体1包括四个侧面11;刀片本体1的相邻两个侧面11相交处形成切削部3;切削部3与刀片本体1的上表面相交处形成切削刃尖31。

[0035]

其中,切削刃尖31上设置有负倒棱,负倒棱的宽度设置为0.18mm至0.25mm之间,负

倒棱的角度设置为5

°

至20

°

之间。若负倒棱的倒棱宽度和倒棱角度取值过大,会导致切削过程中产生的切削力过大,加工中产生的振动也会增大,影响加工表面质量,若负倒棱的倒棱宽度和倒棱角度取值过小,则倒棱所起的作用不明显。通过对负倒棱的倒棱宽度和倒棱角度的限制,增强了切削刃尖31的强度,改善了切削刃尖31的散热条件,提升了切削刃尖31的实用寿命。

[0036]

刀片本体1的上表面包括固定面12和前刀面13,固定面12设置在前刀面13内部,固定面12和前刀面13之间还设置有断屑斜面14。断屑斜面14上间隔分布有若干第一凸块141,第一凸块141用于对前刀面13上的切屑进行初步断屑。

[0037]

其中,断屑斜面14的倾斜角度设置为25

°

至40

°

之间。

[0038]

固定面12靠近断屑斜面14处设置有若干断屑槽15,如图3所示,断屑槽15包括入屑面151、槽底152和折断面153,入屑面151用于将切屑导入槽底152,折断面153用于对切屑进行再次断屑。

[0039]

入屑面151与槽底152之间角度设置为15

°

至25

°

之间,折断面153与槽底152之间的角度设置为45

°

至90

°

之间。

[0040]

每个断屑槽15内间隔分布有若干第二凸块154,每个第二凸块154之间的间隔一致。通过在断屑槽15内设置第二凸块154,使得切削在从入屑面151进入槽底152后,与多个第二凸块154相抵,发生形变,硬度变大,韧性变低,容易进一步被折断,进一步提升了断屑效果。

[0041]

本方案具体实施方式如下:

[0042]

切削刀尖在进行切削工作时,切削从前刀面13上滑入断槽斜面,由于断槽斜面上分布有若干第一凸块141,切削与多个第一凸块141相撞,发生形变,硬度变大同时变脆,实现了对切削的初步折断;当切削从断槽斜面滑入断屑槽15时,由入屑面151滑入槽底152,与槽底152的多个第二凸块154相抵,再次发生形变,再次折断;由于折断面153与槽底152之间的角度较大,当切削与折断面153相抵时折断面153进一步对切屑进行限位折断,多次折断后的断屑通过每个第二凸块154之间的间隙排出槽底152。

[0043]

以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1