一种音箱铝网圆形片自动冲压机构的制作方法

1.本实用新型涉及仿石音箱加工设备领域,更具体地说涉及一种音箱铝网圆形片自动冲压机构。

背景技术:

2.目前的一些仿石音箱壳体在制造时,其需要在仿石音箱壳体的出声孔处安装圆形铝网片,而圆形铝网片一般是从整张铝网片上冲切下来的,现有的方式是人工将铝网片在冲床上进行手动移动,将其冲切处移动至冲切模具头的下方进行冲切,其人工移动,效率低,效果差。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种音箱铝网圆形片自动冲压机构,它可以自动将铝网片移动至圆形冲压块处,进行批量自动冲切,其冲切效果好,效率高。

4.本实用新型解决所述技术问题的方案是:

5.一种音箱铝网圆形片自动冲压机构,包括机架,所述机架的顶板中部顶面固定有上支撑架,上支撑架的顶板顶面上固定有多个冲压油缸,所有冲压油缸的推杆穿过上支撑架的顶板底面并固定在同一个升降板的顶面上,升降板的底面固定有多个缓冲弹簧的顶端,所有缓冲弹簧的底端固定在同一个缓冲连接板的顶面上,缓冲连接板处于升降板的正下方;

6.所述缓冲连接板的底面固定有左右排列的多个圆形冲压块,圆形冲压块的底面成型有向下延伸的环形冲压部;

7.所述机架的顶板的顶面上固定有移动板,移动板上安装有待加工的铝网片,铝网片与圆形冲压块上下对应。

8.所述缓冲连接板的顶面上成型有多个连接螺接孔,升降板上成型有多个导向通孔,导向通孔与对应的连接螺接孔上下对齐,定位螺杆插套在导向通孔中,定位螺杆的底端螺接在缓冲连接板的顶面上成型有的连接螺接孔中,定位螺杆的顶部伸出升降板的顶面并成型有直径大于导向通孔的转动头,定位螺杆的螺杆部插套在对应的缓冲弹簧中。

9.所述移动板的左右两侧壁上均固定有移动块,移动板的左侧和右侧处的机架的顶板顶面前部和后部均固定有支撑板,前后延伸的主螺杆的两端通过轴承铰接在两个支撑板上,其中一个支撑板的外侧壁上固定有移动电机,移动电机带动主螺杆转动,移动块螺接在对应的主螺杆上。

10.所述移动板的底面上固定有耐磨自润滑板,耐磨自润滑板的底面压靠在机架的顶板的顶面上。

11.所述移动板的顶面中部成型有放置槽,移动板的底面中部成型有向上延伸的安装槽,安装槽与放置槽上下相通,冲压支撑板插套在安装槽中,冲压支撑板的边部顶面固定在安装槽的边部顶面上,耐磨自润滑板的顶面压靠在冲压支撑板的底面上。

12.所述放置槽的下部左右两侧壁上成型有侧插槽,铝网片插套在放置槽中,铝网片的边部插套在对应的侧插槽中。

13.所述放置槽的后部伸出移动板的后壁面。

14.所述机架的顶板的顶面一侧固定有前后延伸的导向板,导向板上固定有多个接近开关,每相邻两个接近开关之间的间距相同,其距离与圆形冲压块的直径相对应;

15.其中一个移动块的一侧上固定有感应块,感应块与所有接近开关相对应。

16.本实用新型的突出效果是:其可以自动将铝网片移动至圆形冲压块处,进行批量自动冲切,其冲切效果好,效率高。

附图说明

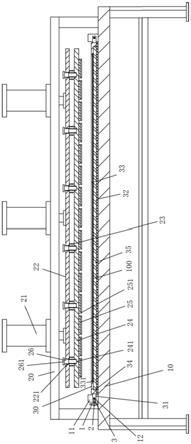

17.图1是本实用新型的局部剖视图;

18.图2是图1的局部放大图;

19.图3是本实用新型的机架处的局部俯视图。

具体实施方式

20.实施例,见如图1至3所示,一种音箱铝网圆形片自动冲压机构,包括机架10,所述机架10的顶板中部顶面固定有上支撑架20,上支撑架20的顶板顶面上固定有多个冲压油缸21,所有冲压油缸21的推杆穿过上支撑架20 的顶板底面并固定在同一个升降板22的顶面上,升降板22的底面固定有多个缓冲弹簧23的顶端,所有缓冲弹簧23的底端固定在同一个缓冲连接板24 的顶面上,缓冲连接板24处于升降板22的正下方;

21.所述缓冲连接板24的底面固定有左右排列的多个圆形冲压块25,圆形冲压块25的底面成型有向下延伸的环形冲压部251;

22.所述机架10的顶板的顶面上固定有移动板30,移动板30上安装有待加工的铝网片100,铝网片100与圆形冲压块25上下对应。

23.进一步的说,所述缓冲连接板24的顶面上成型有多个连接螺接孔241,升降板22上成型有多个导向通孔221,导向通孔221与对应的连接螺接孔241 上下对齐,定位螺杆26插套在导向通孔221中,定位螺杆26的底端螺接在缓冲连接板24的顶面上成型有的连接螺接孔241中,定位螺杆26的顶部伸出升降板22的顶面并成型有直径大于导向通孔221的转动头261,定位螺杆 26的螺杆部插套在对应的缓冲弹簧23中。

24.进一步的说,所述移动板30的左右两侧壁上均固定有移动块31,移动板 30的左侧和右侧处的机架10的顶板顶面前部和后部均固定有支撑板11,前后延伸的主螺杆12的两端通过轴承铰接在两个支撑板11上,其中一个支撑板11的外侧壁上固定有移动电机13,移动电机13的输出轴为花键轴,花键轴插套在对应的主螺杆12的一端具有的花键孔中,移动电机13带动主螺杆 12转动,移动块31螺接在对应的主螺杆12上。

25.进一步的说,所述移动板30的底面上固定有耐磨自润滑板32,耐磨自润滑板32的底面压靠在机架10的顶板的顶面上。

26.进一步的说,所述移动板30的顶面中部成型有放置槽33,移动板30的底面中部成型有向上延伸的安装槽34,安装槽34与放置槽33上下相通,冲压支撑板35插套在安装槽34中,冲压支撑板35的边部顶面固定在安装槽34 的边部顶面上,耐磨自润滑板32的顶面压靠

在冲压支撑板35的底面上。

27.进一步的说,所述放置槽33的下部左右两侧壁上成型有侧插槽331,铝网片100插套在放置槽33中,铝网片100的边部插套在对应的侧插槽331中。

28.进一步的说,所述放置槽33的后部伸出移动板30的后壁面。

29.进一步的说,所述机架10的顶板的顶面一侧固定有前后延伸的导向板1,导向板1上固定有多个接近开关2,每相邻两个接近开关2之间的间距相同,其距离与圆形冲压块25的直径相对应;

30.其中一个移动块31的一侧上固定有感应块3,感应块3与所有接近开关 2相对应。

31.所有接近开关2和移动电机13均通过电连接线与控制主机电连接,而所有冲压油缸21均通过连接管与液压系统相连通,液压系统包括油泵、电磁阀、油箱等结构组成,其为常用结构,不再详述,控制主机也为常用结构,不再详述,附图中也未显示,其中的电磁阀、油泵等也通过电连接线与控制主机电连接。

32.本实施例在使用时,将铝网片100插套在放置槽33中,铝网片100的边部插套在对应的侧插槽331中,实现固定,然后,通过移动电机13运行,使得移动板30进行移动,使得铝网片100的前部处于所有圆形冲压块25的正下方,此时,感应块3感应到最后方的接近开关2的感应端,此时,接近开关2将感应信号输送给控制主机,控制主机就控制移动电机13停止运行,同时,控制所有冲压油缸21的推杆推动,使得圆形冲压块25快速下降,使得其环形冲压部251对铝网片100的前部处进行冲切,完成后,所有冲压油缸 21的推杆回缩,同时,两个移动电机13运行,使得感应块3感应到倒数第二个接近开关2的感应端,与之前方式相通,再进行冲切,依次以此方式加工,完成铝网片100上的全部冲切,然后,一切回位,可以将切好的圆形铝网片从铝网片100上取出,同时,将多余的铝网片100也取出,更换上新的需要加工的铝网片100,再进行加工,非常方便,效果好,效率高。

33.以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1