一种钢模板精矫正机的制作方法

1.本实用新型涉及钢模板加工技术领域,具体为一种钢模板精矫正机。

背景技术:

2.钢模板又称(免拆模板网)可替代木模板,显著地减少了通常与木材、胶合板、或钢板等传统封模板对混凝土压力中的孔隙水压力及气泡的排除;钢模板(免拆模板网)结构混凝土浇注成形后,形成了一个理想的粗糙界面,不需要进行粗琢作业可以进入下一道工序施工。钢模板是常用的建筑料具。钢模板的使用工况通常需要要求钢板必须达到一定的平整度,因此,在使用或者是加工出厂前,必须对扭曲钢模板进行一定程度的平整度矫正,即通过矫正来使扭曲的钢板,实现一定的矫正。

3.目前,现有技术矫正机大多通过滚筒来回碾压来实现对钢模板的矫正,矫正过程较为麻烦,不方便矫正钢模板,而且对钢模板的一个位置矫正之后,对钢模板其他的位置矫正时,需要人工来调节,加大工人的工作量,不方便自动传送需要矫正的钢模板,现发明一种钢模板精矫正机解决了上述问题。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种钢模板精矫正机,解决了上述背景技术中提出的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种钢模板精矫正机,包括顶板、压板和调节块,所述顶板的底部分别固定连接有双轴电机、固定板、定位筒和支撑杆,所述双轴电机的输出端均固定连接有螺纹杆,所述螺纹杆的外表面螺纹连接有移动板,所述顶板的底部和压板的顶部均开设有凸型槽,所述凸型槽的内部滑动连接有凸型块,所述凸型块通过轴杆转动连接有支杆,所述定位筒的内部插接有定位杆,所述调节块的内部分别开设有调节槽和滑槽,所述调节槽的内部设置有伺服电机,所述伺服电机的输出端固定连接有齿轮,所述齿轮通过齿牙啮合有齿条杆,所述齿条杆的前面和后面均固定连接有滑块,所述齿条杆的顶部固定连接有放置板。

8.可选的,所述支杆的数量有若干个,相邻两个所述支杆之间通过轴杆转动连接,所述移动板与凸型块固定连接。

9.可选的,所述支撑杆的底部固定连接有底板,所述底板与调节块固定连接,所述支撑杆的数量有若干个,相邻两个所述支撑杆之间的距离大于放置板的宽度。

10.可选的,所述放置板的长度和宽度均大于压板的长度和宽度,所述放置板的长度小于调节块的长度。

11.可选的,所述双轴电机和伺服电机均通过导线与外部电源电性连接,所述螺纹杆远离双轴电机的一端通过轴承与固定板转动连接。

12.可选的,所述定位杆与压板固定连接,所述调节槽与滑槽连通,所述滑块滑动连接在滑槽的内部,所述齿条杆两端均固定连接有限位条。

13.(三)有益效果

14.本实用新型提供了一种钢模板精矫正机,具备以下有益效果:

15.1、该钢模板精矫正机,通过压板、固定板、定位筒、螺纹杆、移动板、凸型块和支杆的设置,使该钢模板精矫正机具备了方便挤压矫正的效果,在使用的过程中双轴电机带动螺纹杆转动,使移动板带动凸型块移动,使凸型块在凸型槽的内部移动,使支杆转动,使定位杆在定位筒的内部定位移动,使压板反复下压对钢模板进行挤压矫正,从而起到了方便挤压矫正的作用,达到了提高矫正效果的目的。

16.2、该钢模板精矫正机,通过齿轮、齿条杆、滑块、放置板和限位条的设置,使该钢模板精矫正机具备了方便自动传送钢模板的效果,在使用的过程中将钢模板放在放置板上,齿轮与齿条杆啮合,使滑块在滑槽的内部移动,限位条限制齿条杆的极限位置,使放置板移动,从而起到了方便自动传送钢模板的作用,达到了方便自动传送钢模板的目的。

附图说明

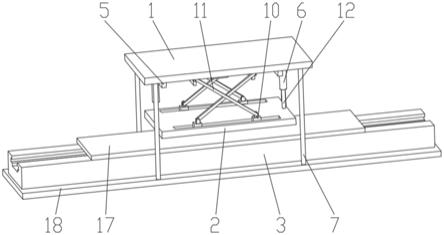

17.图1为本实用新型立体结构示意图;

18.图2为本实用新型正视剖面的结构示意图;

19.图3为本实用新型侧视剖面的结构示意图;

20.图4为本实用新型图3中a处放大的结构示意图。

21.图中:1、顶板;2、压板;3、调节块;4、双轴电机;5、固定板;6、定位筒;7、支撑杆;8、螺纹杆;9、移动板;10、凸型块;11、支杆;12、定位杆;13、伺服电机;14、齿轮;15、齿条杆;16、滑块;17、放置板;18、底板;19、限位条。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.请参阅图1至图4,本实用新型提供技术方案:一种钢模板精矫正机,包括顶板1、压板2和调节块3,通过压板2、固定板5、定位筒6、螺纹杆8、移动板9、凸型块10和支杆11的设置,使该钢模板精矫正机具备了方便挤压矫正的效果,在使用的过程中双轴电机4带动螺纹杆8转动,使移动板9带动凸型块10移动,使凸型块10在凸型槽的内部移动,使支杆11转动,使定位杆12在定位筒6的内部定位移动,使压板2对钢模板下压矫正,从而起到了方便挤压矫正的作用,达到了提高矫正效果的目的,顶板1的底部分别固定连接有双轴电机4、固定板5、定位筒6和支撑杆7,支撑杆7的底部固定连接有底板18,底板18与调节块3固定连接,支撑杆7的数量有若干个,相邻两个支撑杆7之间的距离大于放置板17的宽度,双轴电机4和伺服电机13均通过导线与外部电源电性连接,螺纹杆8远离双轴电机4的一端通过轴承与固定板5转动连接,双轴电机4的输出端均固定连接有螺纹杆8,螺纹杆8的外表面螺纹连接有移动板9,顶板1的底部和压板2的顶部均开设有凸型槽,凸型槽的内部滑动连接有凸型块10,凸型块10通过轴杆转动连接有支杆11,支杆11的数量有若干个,相邻两个支杆11之间通过轴

杆转动连接,移动板9与凸型块10固定连接,定位筒6的内部插接有定位杆12,定位杆12与压板2固定连接,调节槽与滑槽连通,滑块16滑动连接在滑槽的内部,齿条杆15两端均固定连接有限位条19,调节块3的内部分别开设有调节槽和滑槽,调节槽的内部设置有伺服电机13,伺服电机13的输出端固定连接有齿轮14,通过齿轮14、齿条杆15、滑块16、放置板17和限位条19的设置,使该钢模板精矫正机具备了方便自动传送钢模板的效果,在使用的过程中将钢模板放在放置板17上,齿轮14与齿条杆15啮合,使滑块16在滑槽的内部移动,限位条19限制齿条杆15的极限位置,使放置板17移动,从而起到了方便自动传送钢模板的作用,达到了方便自动传送钢模板的目的,齿轮14通过齿牙啮合有齿条杆15,齿条杆15的前面和后面均固定连接有滑块16,齿条杆15的顶部固定连接有放置板17,放置板17的长度和宽度均大于压板2的长度和宽度,放置板17的长度小于调节块3的长度。

24.使用时,将钢模板放在放置板17上,伺服电机13带到齿轮14转动,齿轮14与齿条杆15啮合,使齿条杆15移动,使滑块16在滑槽的内部移动,使放置板17移动,方便自动传送钢模板,限位条19限制齿条杆15的极限位置,当压板2与钢模板对齐时,伺服电机13停止转动,双轴电机4带动螺纹杆8转动,使移动板9在螺纹杆8上移动,移动板9带动凸型块10移动,使凸型块10在凸型槽的内部移动,使支杆11转动,定位杆12在定位筒6的内部定位移动,使压板2上下移动,使压板2对放置在放置板17上的钢模板进行多次挤压矫正。

25.综上,本实用新型通过压板2、固定板5、定位筒6、螺纹杆8、移动板9、凸型块10和支杆11的设置,使该钢模板精矫正机具备了方便挤压矫正的效果,在使用的过程中双轴电机4带动螺纹杆8转动,使移动板9带动凸型块10移动,使凸型块10在凸型槽的内部移动,使支杆11转动,使定位杆12在定位筒6的内部定位移动,使压板2对钢模板下压矫正,从而起到了方便挤压矫正的作用,达到了提高矫正效果的目的,通过齿轮14、齿条杆15、滑块16、放置板17和限位条19的设置,使该钢模板精矫正机具备了方便自动传送钢模板的效果,在使用的过程中将钢模板放在放置板17上,齿轮14与齿条杆15啮合,使滑块16在滑槽的内部移动,限位条19限制齿条杆15的极限位置,使放置板17移动,从而起到了方便自动传送钢模板的作用,达到了方便自动传送钢模板的目的。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1