一种弹簧制动器蓄能簧压装工装的制作方法

1.本实用新型属于弹簧制动器技术领域,具体涉及一种弹簧制动器蓄能簧压装工装。

背景技术:

2.如图2所示,弹簧制动器8包括缸座组成81、缸体组成82、活塞组成83、螺母84、蓄能簧85、棘轮86、前盖组成87、前法兰盘88和螺杆89,其中活塞组成83中的螺母84与前盖组成87中的棘轮86通过对称的两个键槽和键的方式连接,螺母84与螺杆89之间是通过tr30

×

28的t型螺纹连接,前盖组成87与缸座组成81之间通过6个m12

×

45螺栓紧固。

3.缸体组成82、缸座组成81、前盖组成87、活塞组成83等小组装按工艺要求组装完后再进行整机组装。通过工艺试验验证,整机组装时会出现以下几个问题:

4.第一、蓄能簧85装配载荷较大,为8130n,自由高505mm,无法实现人工压装。

5.第二、螺母844与棘轮866在圆周方向都是通过轴承转动的,装配时螺母84与棘轮86上的键槽要对中位置,且组装时当螺母84键槽端面与棘轮86键端面接触时,前盖下端面与前法兰盘88上端面之间的距离只有18mm,其它位置都是封闭的,缸体里面不易观察键槽位置是否对中。

6.第三、由于弹簧在压缩时受到一定的扭矩会带动前盖发生逆时针旋转,组装过程中会出现前盖外圆搭接在前法兰盘88端面不能进入前法兰盘88止口,或者当前盖压入前法兰盘88后,6个安装孔不能完全对中。

7.由于弹簧制动器8蓄能簧85组装困难且会出现上述问题,因此整机组装时需设计制作专用工装进行蓄能簧85压装,还需考虑在组装时如何观察棘轮86键与螺母84键槽位置是否对中。

技术实现要素:

8.为了解决现有技术存在的上述问题,本实用新型的目的在于提供一种可以准备压装弹簧制动器蓄能簧的压装工装。

9.本实用新型所采用的技术方案为:

10.一种弹簧制动器蓄能簧压装工装,包括工作台,工作台上设置有用于支撑弹簧制动器的缸座组成的移动小车,工作台上还安装有龙门架,龙门架上安装有气缸,气缸的活塞缸上安装有用于推动弹簧制动器的前盖组成的气缸压头。

11.弹簧制动器的各小组成组装完成后,将其放在工作台的移动小车上,再把移动小车推到蓄能簧压装工装正下方并把移动小车固定。启动气缸,气缸缓慢向下移动,则气缸能将前盖组成与前法兰盘压紧,方便通过螺栓将前盖组成与前法兰盘准确连接。

12.作为本实用新型的优选方案,还包括若干定位杆,定位杆穿过前盖组成的螺栓孔和前法兰盘的螺栓孔。在蓄能簧压装时,定位杆始终穿设在前盖组成的螺栓孔与前法兰盘的螺栓孔内,克服了压装过程中弹簧产生的扭力带动前盖组成旋转,且保证装配后螺栓孔

能够完全对中,方便螺栓紧固。

13.作为本实用新型的优选方案,所述定位杆的数量为六根,六根定位杆均匀布置。前盖组成与前法兰盘相对的六组螺栓孔中均设置定位杆,提高定位导向的准确性。

14.作为本实用新型的优选方案,所述定位杆的一端设置有挂台,挂台挂在前盖组成远离前法兰盘的一侧。挂台挂在前盖组成上,避免压装蓄能簧时定位杆掉落。

15.作为本实用新型的优选方案,所述弹簧制动器的棘轮外圆上对应棘轮键的位置设有标记,弹簧制动器的螺母的键槽上也设置有标记。棘轮键和键槽的位置均被标记,则方便通过内窥镜观察棘轮键是否与键槽对齐。

16.作为本实用新型的优选方案,所述标记为红色标记。缸体组成内部光线较暗,则通过红色标记,可使棘轮键和键槽位置更明显。

17.作为本实用新型的优选方案,所述气缸的两端之间通过风管连接有三位四通手转阀,三位四通手转阀上设置有排气节流阀。由于螺母的键槽与棘轮键接触时,前盖组成的下端面与前法兰盘的上端面之间的距离只有18mm,不易观察缸体内部。在三位四通手转阀上设置有排气节流阀,当前盖组成移动到一定距离时,再控制气缸的三位四通手转阀上设置排气节流阀,使气缸悬停在便于观察的位置。

18.作为本实用新型的优选方案,还包括导向套,导向套可拆卸连接于弹簧制动器的螺杆远离缸座组成的一端,导向套的另一端穿过前盖组成和气缸压头。导向套可拆卸连接于弹簧制动器的螺杆远离缸座组成的一端,则在组装初始位置,导向套可穿过前盖组成中间的孔,从而螺杆得到导向,从而在压装到一定程度时螺杆能准确穿过前盖组成中间的孔。

19.作为本实用新型的优选方案,所述气缸压头靠近前盖组成的一端设置有与前盖组成的凸台配合的限位槽。气缸压头上的限位槽与前盖组成上的凸台准确配合,从而在压装过程中,前盖组成不会错位。

20.本实用新型的有益效果为:

21.1.本实用新型的气缸能对弹簧制动器进行准确压装。弹簧制动器的各小组成组装完成后,将其放在工作台的移动小车上,再把移动小车推到蓄能簧压装工装正下方并把移动小车固定。启动气缸,气缸缓慢向下移动,则气缸能将前盖组成与前法兰盘压紧,方便通过螺栓将前盖组成与前法兰盘准确连接。

22.2.在蓄能簧压装时,定位杆始终穿设在前盖组成的螺栓孔与前法兰盘的螺栓孔内,克服了压装过程中弹簧产生的扭力带动前盖组成旋转,且保证装配后螺栓孔能够完全对中,方便螺栓紧固。

23.3.当前盖移动到一定距离时,控制气缸的三位四通手转阀上设置排气节流阀,使气缸悬停在便于观察的位置。用内窥镜伸入缸体内观察键与键槽位置是否对中。棘轮键相对应的外圆处用红色记号笔标记出键的相对位置,在螺母键槽上也用红色记号笔涂上颜色,方便内窥镜观察。从而,压装的过程中,棘轮能与螺母准确装配。

24.4.导向套可拆卸连接于弹簧制动器的螺杆远离缸座组成的一端,则在组装初始位置,导向套可穿过前盖组成中间的孔,从而螺杆得到导向,从而在压装到一定程度时螺杆能准确穿过前盖组成中间的孔。

附图说明

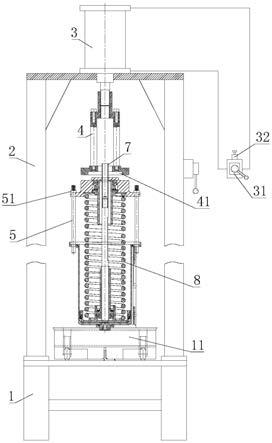

25.图1是本实用新型与弹簧制动器的装配图;

26.图2是弹簧制动器的结构示意图;

27.图3是组装初始位置的结构示意图;

28.图4是气缸悬停位置的结构示意图;

29.图5是棘轮键进入螺母键槽位置的结构示意图。

30.图中,1-工作台;2-龙门架;3-气缸;4-气缸压头;5-定位杆;51-挂台;6-标记;7-导向套;8-弹簧制动器;11-移动小车;31-三位四通手转阀;32-排气节流阀;41-限位槽;81-缸座组成;82-缸体组成;83-活塞组成;84-螺母;85-蓄能簧;86-棘轮;87-前盖组成;88-前法兰盘;89-螺杆;871-凸台。

具体实施方式

31.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

32.如图1和图2所示,本实施例的一种弹簧制动器蓄能簧压装工装,包括工作台1,工作台1上设置有用于支撑弹簧制动器8的缸座组成81的移动小车11,工作台1上还安装有龙门架2,龙门架2上安装有气缸3,气缸3的活塞缸上安装有用于推动弹簧制动器8的前盖组成87的气缸3压头。

33.弹簧制动器8的各小组成组装完成后,将其放在工作台1的移动小车11上,再把移动小车11推到蓄能簧85压装工装正下方并把移动小车11固定。启动气缸3,气缸3缓慢向下移动,则气缸3能将前盖组成87与前法兰盘88压紧,方便通过螺栓将前盖组成87与前法兰盘88准确连接。

34.为了保证前盖组成87上的螺栓孔与前法兰盘88上的螺栓孔准确对位,本实用新型还包括若干定位杆5,定位杆5穿过前盖组成87的螺栓孔和前法兰盘88的螺栓孔。在蓄能簧85压装时,定位杆5始终穿设在前盖组成87的螺栓孔与前法兰盘88的螺栓孔内,克服了压装过程中弹簧产生的扭力带动前盖组成87旋转,且保证装配后螺栓孔能够完全对中,方便螺栓紧固。其中,所述定位杆5的数量为六根,六根定位杆5均匀布置。前盖组成87与前法兰盘88相对的六组螺栓孔中均设置定位杆5,提高定位导向的准确性。所述定位杆5的一端设置有挂台51,挂台51挂在前盖组成87远离前法兰盘88的一侧。挂台51挂在前盖组成87上,避免压装蓄能簧85时定位杆5掉落。

35.内窥镜伸入缸体后,周围都是黑色,无颜色对比,且棘轮86键在棘轮86内孔位置,无法看到,因此考虑在棘轮86键相对应的外圆处用红色记号笔标记6出键的相对位置,在螺母84键槽上也用红色记号笔涂上颜色,方便内窥镜观察。所述弹簧制动器8的棘轮86外圆上对应棘轮86键的位置设有标记6,弹簧制动器8的螺母84的键槽上也设置有标记6。棘轮86键和键槽的位置均被标记6,则方便通过内窥镜观察棘轮86键是否与键槽对齐。所述标记6为红色标记6。缸体组成82内部光线较暗,则通过红色标记6,可使棘轮86键和键槽位置更明显。

36.由于螺母84键槽与棘轮86键接触时,前盖下端面与前法兰盘88上端面之间的距离只有18mm,不易观察缸体内部。因此,在气缸3的两端之间通过风管连接三位四通手转阀31,三位四通手转阀31上设置有排气节流阀32。由于螺母84的键槽与棘轮86键接触时,前盖组成87的下端面与前法兰盘88的上端面之间的距离只有18mm,不易观察缸体内部。在三位四通手转阀31上设置有排气节流阀32,当前盖组成87移动到一定距离时,再控制气缸3的三位四通手转阀31上设置排气节流阀32,使气缸3悬停在便于观察的位置。

37.由于前盖组成87在组装初始位置,螺杆89未穿过前盖上的φ25孔,需在螺杆89上设计导向套7,便于压装过程中前盖孔能够顺利穿过螺杆89,避免前盖卡在螺杆89台阶处。导向套7可拆卸连接于弹簧制动器8的螺杆89远离缸座组成81的一端,导向套7的另一端穿过前盖组成87和气缸3压头。导向套7可拆卸连接于弹簧制动器8的螺杆89远离缸座组成81的一端,则在组装初始位置,导向套7可穿过前盖组成87中间的孔,从而螺杆89得到导向,从而在压装到一定程度时螺杆89能准确穿过前盖组成87中间的孔。

38.为了保证前盖组成87位置准确,所述气缸3压头靠近前盖组成87的一端设置有与前盖组成87的凸台871配合的限位槽41。气缸3压头上的限位槽41与前盖组成87上的凸台871准确配合,从而在压装过程中,前盖组成87不会错位。

39.气缸3型号选择:

40.蓄能簧85自由高505mm,装配载荷f=8130n。气缸3的轴向负载力f0要大于蓄能簧85的装配负荷,即f0>f,普通双作用气缸3的理论推力(n)为:

[0041][0042]

其中,d-缸径(mm),p-气缸3的工作压力(mpa)。

[0043]

要求气缸3行程l=250mm,工作压力p=0.6mpa,气缸3受静负载夹紧力,按标准选取气缸3负载率η=0.8,则:

[0044]

气缸3理论输出力:

[0045][0046]

由式(1)得普通双作用气缸3理论缸径为

[0047][0048]

故选取双作用气缸3缸径为160mm,行程l=250mm的气缸3。

[0049]

实施过程:

[0050]

如图3~图5所示,所示蓄能簧85压装工装主要包括工作台1、移动小车11、龙门架2、前盖组成87导向套7、定位杆5、可调气缸3、手转阀和排气节流阀32等组成。具体工作原理及步骤如下:

[0051]

在各部件小组装前,先在棘轮86键对应外圆位置和螺母84键槽处用红色记号笔涂红色观察线。

[0052]

各小组成组装完成后将其放在工作台1的移动小车11上,再把移动小车11推到蓄能簧85压装工装正下方并把移动小车11固定。把导向套7穿过前盖组成87并套在螺杆89上

进行导向,把6根定位杆5分别穿入前盖组成87和缸座组成81之前法兰盘88φ13.5孔内(如图3所示)。把排气节流阀32调至最小位置,转动手转阀,气缸3缓慢向下移动,直到前盖组成87的下端面与前法兰盘88的上端面距离50mm左右时,将三位四通手转阀31上的排气节流阀32锁死,气缸3悬停在当前观察位置,并取下导向套7(如图4所示)。

[0053]

然后把内窥镜伸入缸体观察棘轮86键上的红色标记6和螺母84键槽上的红色标记6是否对齐,若没对齐通过手动旋转螺杆89并带动螺母84旋转使两个件上的红色标记6对齐,再把排风节流阀缓慢打开,使棘轮86上的键缓慢滑入螺母84键槽内,同时前盖组成87缓慢压入前法兰盘88止口内(如图5所示)。

[0054]

最后取下6个定位杆5,再依次组装6个m12螺栓并紧固。在整个操作过程中要控制排气节流阀32速度,在键与键槽位置对中后,不能转动螺杆89,防止螺杆89转动时带动螺母84旋转使键槽位置偏移。

[0055]

本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1