钢球坯段夹放机械手的三坐标运动装置的制作方法

1.本实用新型属于钢球冲压成型机的配套设施技术领域,具体涉及一种钢球坯段夹放机械手的三坐标运动装置。

背景技术:

2.前述的钢球坯段也称锻坯或棒段(以下同),是钢球冲压成型机在冲压钢球之前的料坯。钢球冲压成型的过程大致是:先将作为原材料的钢圆棒引入加热炉内加热,再将加热后的钢圆棒按照所要成型的钢球的体积切成坯段,坯段经坯段输送装置输送至钢球冲压成型机冲压成形为钢球。

3.通过上面的说明并且结合专业知识可以毫无疑问地确定:前述坯段输送装置在使用状态下是位于坯段成形工位与钢球冲压成型工位处的,即按照工艺要求的节奏在坯段成形工位与钢球冲压成型工位之间交替运动。

4.早先的用于使钢球坯段夹放机械手运动的装置是由伺服电机带动螺杆(即“丝杠”)并由螺杆带动滑台在前述的两个工位之间运动的,由于这种运动方式的速度相对缓慢,因而无法满足高速度的钢球冲压成型生产要求,并且伺服电机控制系统复杂、成本高以及日常检护费用大。cn203109155u推荐的“一种锻压机输送工件的装置”以及cn102581197a提供的“用于热锻生产线的送料机械手”虽然各有在说明书的技术效果栏中记载的技术效果,但是,由于均使用了前述伺服电机,因而仍然存在所述的欠缺。

5.cn108326225a介绍的“冲压钢球用的锻料输送装置”由于摒弃了伺服电机,因而弥补了前述cn203109155u以及cn102581197a的欠缺并且客观上能兑现其在说明书的技术效果栏中归纳的四个方面的长处,但是仍然存在以下缺憾:其一,由于在将坯段(即“锻坯”,以下同)喂入钢球冲压成型机时需要将整个滑台载着坯段夹放机构一同(一起)位移至钢球冲压成型机的下模架,因而将滑台机架的结构体系的供前述滑台滑动的滑台机架前后横梁朝向钢球冲压成型机的一端与钢球冲压成型机可靠固定,于是对钢球冲压成型机的本身的结构完整性以及合理性会产生一定的影响,并且对相关部件的安全性保护也会产生一定的影响;其二,由于供设置坯段夹放机构(即“锻坯夹放机械手”,以下同)的夹放机构承载台(专利称“滑台”)只能左右位移而不能升降,因而只能靠坯段夹放机构(专利称“锻料夹放机构”)的开合(撑开则下降,合拢或称收起则上升)来补偿无法升降的夹放机构承载台的升降高度,于是坯段夹放机构开合过程中的运动幅度较大,尤其如前述,由于其是由滑台载着进退于钢球冲压成型机的下模架的部位的,因而必须使冲压成型机在上下模架之间保持足够的得以满足坯段夹放机构的开合空间,否则会出现干涉情形,这在一定程度上给钢球冲压成型机增加了苛刻因素;其三,由于在坯段经坯段推送机构推出后,需继而由坯段推喂机构向上推喂给坯段夹放机构,因而结构相对复杂,不仅对空间的占用大,而且不利于日常的方便检护。鉴于并非限于的前述因素,有必要加以改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

6.本实用新型的任务在于提供一种有助于使坯段夹放机械手体现良好的悬臂式左右伸缩效果并且避免与钢球冲压成型机之间产生结构连接而得以体现各自理想的完整性及独立性、有利于使钢球坯段夹放机械手依需上下升降以及前后位移而得以满足将钢球坯段引入钢球冲压成型机的模具内以及满足在钢球坯段引出工位与钢球成型工位之间交替运行要求的钢球坯段夹放机械手的三坐标运动装置。

7.本实用新型的任务是这样来完成的,一种钢球坯段夹放机械手的三坐标运动装置,包括一机架,该机架呈镂空的框架状构造,并且在该机架的机架支承腿的底部设置有机架水平调节支承脚;一坯段夹放机构承载台、一承载台升降驱动机构和一承载台前后位移驱动机构;坯段夹放机构承载台呈矩形的平板状构造并且在对应于承载台升降驱动机构的上方的位置与承载台升降驱动机构连接,承载台升降驱动机构以腾空于所述机架的上方的状态与承载台前后位移驱动机构连接,而该承载台前后位移驱动机构设置在所述机架的上部;一坯段夹放机械手左右位移作用机构,该坯段夹放机械手左右位移作用机构设置在所述坯段夹放机构承载台上;一坯段夹放机构支架,该坯段夹放机构支架的左端与所述坯段夹放机械手左右位移作用机构固定,而坯段夹放机构支架的右端构成为水平悬臂端并且与坯段夹放机械手左右位移作用机构的上表面之间保持有空间。

8.在本实用新型的一个具体的实施例中,在所述机架的上部固定有一机架支座;所述承载台前后位移驱动机构设置在所述机架支座上;所述承载台升降驱动机构与所述承载台前后位移驱动机构铰接连接,所述坯段夹放机构承载台在其四个角部的位置与所述承载台升降驱动机构连接;所述坯段夹放机械手左右位移作用机构的中部设置在所述坯段夹放机构承载台朝向上的一侧,而左端和右端分别探出坯段夹放机构承载台;所述坯段夹放机构支架的左端固定在坯段夹放机构支架左固定板上,右端固定有一坯段夹放机构支架右固定板。

9.在本实用新型的另一个具体的实施例中,所述承载台前后位移驱动机构包括支座固定架、升降底板前后位移驱动作用缸、升降底板前后位移驱动作用缸支承座、升降底板位移左导杆和升降底板位移右导杆,支座固定架固定在所述机架支座的上部,在该支座固定架的后端固定有一支座固定架后横梁,而前端固定有一支座固定架前横梁,升降底板前后位移驱动作用缸支承座在对应于支座固定架前横梁的前方的位置与所述机架支座固定,在升降底板前后位移驱动作用缸的缸体的前端铰接有一缸座铰接架,该缸座铰接架与所述升降底板前后位移驱动作用缸支承座固定连接,升降底板前后位移驱动作用缸的升降底板前后位移驱动作用缸柱朝向后,升降底板位移左导杆位于升降底板前后位移驱动作用缸的左侧,并且该升降底板位移左导杆的前端通过左导杆前支承座与支座固定架前横梁的左端上部固定,而升降底板位移左导杆的后端通过左导杆后支承座与所述支座固定架后横梁的左端上部固定,升降底板位移右导杆位于升降底板前后位移驱动作用缸的右侧,并且该升降底板位移右导杆的前端通过右导杆前支承座与所述支座固定架前横梁的右端上部固定,而升降底板位移右导杆的后端通过右导杆后支承座与所述支座固定架后横梁的右端上部固定,所述左导杆前支承座与所述左导杆后支承座前后对应,所述右导杆前支承座与右导杆后支承座前后对应,在所述升降底板位移左导杆的中部滑动地设置有一升降底板位移左导杆滑块,而在所述升降底板位移右导杆的中部滑动地设置有一升降底板位移右导杆滑块;

所述承载台升降驱动机构与所述升降底板前后位移驱动作用缸柱连接,并且还同时与升降底板位移左导杆滑块以及升降底板位移右导杆滑块连接。

10.在本实用新型的又一个具体的实施例中,在所述升降底板前后位移驱动作用缸柱的末端配设有一升降底板前后位移驱动作用缸柱连接头;所述的承载台升降驱动机构包括前后位移底板和一组坯段夹放机构承载台驱动作用缸,前后位移底板同时与所述升降底板位移左导杆滑块以及升降底板位移右导杆滑块固定,在前后位移底板朝向下的一侧并且在对应于所述升降底板前后位移驱动作用缸柱连接头的位置固定有一前后位移底板铰接耳,该前后位移底板铰接耳与升降底板前后位移驱动作用缸柱连接头铰接,一组坯段夹放机构承载台驱动作用缸的数量有四个并且在分布于前后位移底板朝向下的一侧的四个角部的位置以悬置状态与前后位移底板固定,该组坯段夹放机构承载台驱动作用缸的坯段夹放机构承载台驱动作用缸柱朝向上并且伸展到前后位移底板的上方;所述坯段夹放机构承载台与所述坯段夹放机构承载台驱动作用缸柱的上端端部连接。

11.在本实用新型的再一个具体的实施例中,所述坯段夹放机械手左右位移作用机构包括承载台固定架、左右往复移动架、左右往复移动架左滑块导杆固定座、左右往复移动架右滑块导杆固定座、左右往复移动架滑块导杆和左右往复移动架驱动作用缸,承载台固定架的中部设置在所述坯段夹放机构承载台朝向上的一侧并且与坯段夹放机构承载台固定,承载台固定架的左端以水平悬臂状态探出坯段夹放机构承载台的左端面,而右端面以水平悬臂状态探出坯段夹放机构承载台的右端面,在左右往复移动架的左端底部固定有一对左右往复移动架左滑块,而在左右往复移动架的右端底部固定有一对左右往复移动架右滑块,左右往复移动架左滑块导杆固定座有一对并且以彼此前后平行的状态固定在左滑块导杆固定座底板上,而该左滑块导杆固定座底板与所述承载台固定架的左端固定,左右往复移动架右滑块导杆固定座有一对并且以彼此前后平行的状态固定在右滑块导杆固定座底板上,而该右滑块导杆固定座底板与所述承载台固定架的右端固定,左右往复移动架滑块导杆的数量有彼此前后平行的一对,并且该左右往复移动架滑块导杆的左端与所述的左右往复移动架左滑块导杆固定座固定,而右端与所述左右往复移动架右滑块导杆固定座固定,左右往复移动架驱动作用缸的缸体的左端铰接有一左右往复移动架驱动作用缸铰接架,该左右往复移动架驱动作用缸铰接架与作用缸铰接架固定柱的上端固定,而该作用缸铰接架固定柱的下端与承载台固定架的左端朝向上的一侧固定,并且在作用缸铰接架固定柱的右侧中部与承载台固定架之间连接有一补强角撑,左右往复移动架驱动作用缸的左右往复移动架驱动作用缸柱朝向右并且在其末端连接有一移动架铰接耳铰接头,该移动架铰接耳铰接头与构成于左右往复移动架上的移动架铰接耳铰接;所述坯段夹放机构支架左固定板由左右往复移动架的底板向右延伸构成;所述坯段夹放机构支架的下表面与所述左右往复移动架右滑块导杆固定座的上表面之间保持有空间。

12.本实用新型提供的技术方案的技术效果之一,由于可由坯段夹放机械手左右位移作用机构使坯段夹放机构支架左右位移,因而能满足坯段夹放机构支架的悬臂式伸缩要求,摆脱与钢球冲压成型机之间的连接关系,体现各自理想的完整性及独立性;之二,由于可由承载台升降驱动机构使坯段夹放机械手左右位移作用机构连同坯段夹放机构支架上下升降,因而能满足以坯段夹放机构支架为载体设置的坯段夹放机构将钢球坯段引入钢球冲压成型机的模具内的要求;之三,由于可由承载台前后位移驱动机构使承载台升降驱动

机构、坯段夹放机构承载台、坯段夹放机械手左右位移作用机构以及坯段夹放机构支架前后位移,因而能满足以坯段夹放机构支架为载体设置的坯段夹放机构在钢球坯段引出工位与钢球成型工位之间交替运行的要求;之四,由于坯段夹放机构支架能作左右、上下以及前后三个方位的运动,因而得以实现与其为载体设置的坯段夹放机构的三坐标运动要求。

附图说明

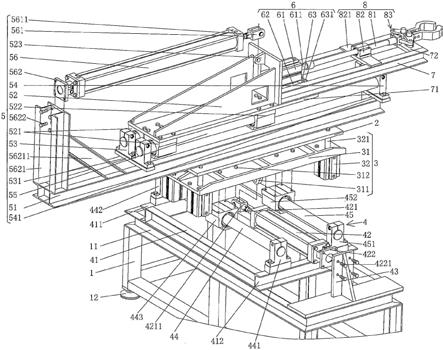

13.图1为本实用新型的实施例结构图。

14.图2为图1撤去坯段夹放机械手开合驱动机构、坯段夹放机构支架和坯段夹放机构后的结构图。

15.图3为图1所示的坯段夹放机械手开合驱动机构、坯段夹放机构支架以及坯段夹放机构的详细结构图。

16.图4为图1至图3所示的坯段夹放机械手的详细结构图。

17.图5为图1至图4所示的坯段夹放机械手的打开与闭合状态的示意图。

18.图6为本实用新型的应用于将坯段冲压成钢球的钢球冲压成型机的示意图。

具体实施方式

19.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

20.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

21.请参见图1,示出了一机架1,该机架1呈镂空的框架状构造,并且在该机架1的机架支承腿的底部设置有机架水平调节支承脚12;示出了一坯段夹放机构承载台2、一承载台升降驱动机构3和一承载台前后位移驱动机构4;坯段夹放机构承载台2呈矩形的平板状构造并且在对应于承载台升降驱动机构3的上方的位置与承载台升降驱动机构3连接,承载台升降驱动机构3以腾空于前述机架1的上方的状态与承载台前后位移驱动机构4连接,而该承载台前后位移驱动机构4设置在前述机架1的上部;示出了一坯段夹放机械手左右位移作用机构5,该坯段夹放机械手左右位移作用机构5设置在前述坯段夹放机构承载台2上;示出了一坯段夹放机构支架7,该坯段夹放机构支架7的左端与前述坯段夹放机械手左右位移作用机构5固定,而坯段夹放机构支架7的右端构成为水平悬臂端(也可称为“悬臂端”) 并且与坯段夹放机械手左右位移作用机构5的上表面之间保持有空间,即保持有非接触距离。

22.由图1所示,还示出了一坯段夹放机械手开合驱动机构6和一坯段夹放机构8,坯段夹放机械手开合驱动机构6连同前述坯段夹放机构支架7的左端与坯段夹放机械手左右位移作用机构5固定,也就是说坯段夹放机械手开合驱动机构6设置在坯段夹放机构支架7的左端并随坯段夹放机构支架7的左端与坯段夹放机械手左右位移作用机构5的固定而随之固定,坯段夹放机构8设置在坯段夹放机构支架7的右端朝向上的一侧并且与前述坯段夹放机械手开合驱动机构6连接。

23.请参见图1和图2,在前述机架1的上部固定有一机架支座11,前述承载台前后位移驱动机构4设置在前述机架支座11上;前述承载台升降驱动机构3与前述承载台前后位移驱动机构4铰接连接,前述坯段夹放机构承载台2在其四个角部的位置与前述承载台升降驱动机构3连接;前述坯段夹放机械手左右位移作用机构5的中部设置即安顿固定在前述坯段夹放机构承载台2朝向上的一侧,而左端和右端分别探出坯段夹放机构承载台2;前述坯段夹放机构支架7的左端固定在坯段夹放机构支架左固定板71上,右端固定有一坯段夹放机构支架右固定板72,前述的坯段夹放机械手开合驱动机构6支承在坯段夹放机构支架左固定板71上,而前述的坯段夹放机构8设置在坯段夹放机构支架右固定板72上。

24.继续见图1和图2,前述承载台前后位移驱动机构4包括支座固定架41、升降底板前后位移驱动作用缸42、升降底板前后位移驱动作用缸支承座43、升降底板位移左导杆44和升降底板位移右导杆45,支座固定架41优选以焊接方式固定在前述机架支座11的上部,在该支座固定架41的后端固定有一支座固定架后横梁411,而前端固定有一支座固定架前横梁412,升降底板前后位移驱动作用缸支承座43在对应于支座固定架前横梁412的前方的位置优选以焊接方式与前述机架支座11固定,在升降底板前后位移驱动作用缸42的缸体的前端铰接有一缸座铰接架422,该缸座铰接架422通过缸座铰接架螺钉4221与前述升降底板前后位移驱动作用缸支承座43的上部固定连接,升降底板前后位移驱动作用缸42的升降底板前后位移驱动作用缸柱421朝向后,升降底板位移左导杆44位于升降底板前后位移驱动作用缸42的左侧,并且该升降底板位移左导杆44的前端通过左导杆前支承座441与支座固定架前横梁412的左端上部固定,而升降底板位移左导杆44的后端通过左导杆后支承座442与前述支座固定架后横梁411的左端上部固定,升降底板位移右导杆45位于升降底板前后位移驱动作用缸42的右侧,并且该升降底板位移右导杆45的前端通过右导杆前支承座451与前述支座固定架前横梁412的右端上部固定,而升降底板位移右导杆45的后端通过右导杆后支承座(图中未示出)与前述支座固定架后横梁411的右端上部固定,前述左导杆前支承座441与前述左导杆后支承座442前后对应,前述右导杆前支承座451与右导杆后支承座前后对应,在前述升降底板位移左导杆44的中部滑动地设置有一升降底板位移左导杆滑块443,而在前述升降底板位移右导杆45的中部滑动地设置有一升降底板位移右导杆滑块452;前述承载台升降驱动机构3与前述升降底板前后位移驱动作用缸柱421连接,并且还同时与升降底板位移左导杆滑块443以及升降底板位移右导杆滑块452连接。

25.由上述说明并且结合图1的示意可知:升降底板位移左导杆44以及升降底板位移右导杆45实质上均为圆柱直线导轨,前述的升降底板位移左导杆滑块443以及升降底板位移右导杆滑块452分别与其组成导轨副。

26.由图1和图2所示,在前述升降底板前后位移驱动作用缸柱421的末端配设有一升降底板前后位移驱动作用缸柱连接头4211;前述的承载台升降驱动机构3包括前后位移底板31和一组坯段夹放机构承载台驱动作用缸32,前后位移底板31通过前后位移底板固定螺钉312同时与前述升降底板位移左导杆滑块443以及升降底板位移右导杆滑块452固定,在前后位移底板31朝向下的一侧并且在对应于前述升降底板前后位移驱动作用缸柱连接头4211的位置固定有一前后位移底板铰接耳311,该前后位移底板铰接耳311与升降底板前后位移驱动作用缸柱连接头4211铰接,一组坯段夹放机构承载台驱动作用缸32的数量有四个并且在分布于前后位移底板31朝向下的一侧的四个角部的位置各通过螺钉以悬置状态与

前后位移底板31固定,该组坯段夹放机构承载台驱动作用缸32的坯段夹放机构承载台驱动作用缸柱321朝向上并且伸展到前后位移底板31的上方;前述坯段夹放机构承载台2与前述坯段夹放机构承载台驱动作用缸柱321的上端端部连接。

27.当升降底板前后位移驱动作用缸42工作,例如升降底板前后位移驱动作用缸柱421向后即向缸体外伸出,由升降底板前后位移驱动作用缸柱连接头4211通过前后位移底板铰接耳311推动前后位移底板31在升降底板位移左、右导杆滑块443、452的引导下,从而向后位移,带动坯段夹放机构承载台2以及以坯段夹放机构承载台2为载体设置的下面还要详细说明的坯段夹放机械手左右位移作用机构5也相应向后位移,反之同例。

28.当前述的一组坯段夹放机构承载台驱动作用缸32同时工作,例如其坯段夹放机构承载台驱动作用缸柱321向上升起即向缸体外伸出时,推动坯段夹放机构承载台2连同以其为载体设置的坯段夹放机械手左右位移作用机构5上升,反之亦然。

29.在本实施例中,前述的升降底板前后位移驱动作用缸42以及一组坯段夹放机构承载台驱动作用缸32为气缸,但是如果用油缸代替气缸,那么应当属于等效的技术手段而依然属于本实用新型公开的技术内涵范畴。

30.继续见图1和图2,前述坯段夹放机械手左右位移作用机构5包括承载台固定架51、左右往复移动架52、左右往复移动架左滑块导杆固定座53、左右往复移动架右滑块导杆固定座54、左右往复移动架滑块导杆55和左右往复移动架驱动作用缸56,承载台固定架51的中部设置在前述坯段夹放机构承载台2朝向上的一侧并且优选以焊接方式与坯段夹放机构承载台2固定,承载台固定架51的左端以水平悬臂状态探出坯段夹放机构承载台2的左端面,而右端面以水平悬臂状态探出坯段夹放机构承载台2的右端面,在左右往复移动架52的左端底部固定有一对左右往复移动架左滑块521,在左右往复移动架52的右端底部固定有一对左右往复移动架右滑块522,左右往复移动架左滑块导杆固定座53有一对并且以彼此前后平行的状态固定在左滑块导杆固定座底板531上,而该左滑块导杆固定座底板531与前述承载台固定架51的左端固定,左右往复移动架右滑块导杆固定座54有一对并且以彼此前后平行的状态固定在右滑块导杆固定座底板541上,而该右滑块导杆固定座底板541与前述承载台固定架51的右端固定,左右往复移动架滑块导杆55的数量有彼此前后平行的一对,并且该左右往复移动架滑块导杆55的左端与前述的左右往复移动架左滑块导杆固定座53固定,而右端与前述左右往复移动架右滑块导杆固定座54固定,左右往复移动架驱动作用缸56的缸体的左端铰接有一左右往复移动架驱动作用缸铰接架562,该左右往复移动架驱动作用缸铰接架562通过铰接架固定螺钉5622与作用缸铰接架固定柱5621的上端固定,而该作用缸铰接架固定柱5621的下端与承载台固定架51的左端朝向上的一侧固定,并且在作用缸铰接架固定柱5621的右侧中部与承载台固定架51之间连接有一补强角撑56211,左右往复移动架驱动作用缸56的左右往复移动架驱动作用缸柱561朝向右并且在其末端连接有一移动架铰接耳铰接头5611,该移动架铰接耳铰接头5611与构成于左右往复移动架52上的移动架铰接耳523铰接;前述坯段夹放机构支架左固定板71由左右往复移动架52的底板向右延伸构成;前述坯段夹放机构支架7的下表面与前述左右往复移动架右滑块导杆固定座54的上表面之间保持有空间。前述左右往复移动架滑块导杆55在本实施例中实质上为圆柱直线导轨,前述一对左右往复移动架左滑块521以及一对左右往复移动架右滑块522与之组成导轨副。

31.当前述左右往复移动架驱动作用缸56工作,例如其左右往复移动架驱动作用缸柱561向右伸展(即向缸体外伸出)时,推动左右往复移动架52通过其底部的一对左右往复移动架左滑块521以及一对左右往复移动架右滑块522同时循着一对左右往复移动架滑块导杆55向右移动,从而带动下面将要详细描述的坯段夹放机械手开合驱动机构6、坯段夹放机构支架7以及坯段夹放机构8同步向右移动,反之同例。在本实施例中,前述的左右往复移动架驱动作用缸56为气缸,然而如果改用油缸,则也属等效的技术手段。

32.请参见图3并且结合图1,前述的坯段夹放机械手开合驱动机构6包括坯段夹放机械手驱动作用缸61、作用缸限定板支承座62和一对作用缸限定板63,坯段夹放机械手驱动作用缸61通过缸体固定螺钉612固定在一对作用缸限定板63的上部之间,而一对作用缸限定板63的下部各通过限定板固定螺钉631与作用缸限定板支承座62朝向上的一侧固定,作用缸限定板支承座62固定在前述坯段夹放机构支架7的左端并且对应于前述坯段夹放机构支架左固定板71的上方,坯段夹放机械手驱动作用缸61的坯段夹放机械手驱动作用缸柱611朝向右;设置在前述坯段夹放机构支架右固定板72上的前述坯段夹放机构8与前述坯段夹放机械手驱动作用缸柱611连接。前述坯段夹放机构支架7的右端下表面与前述左右往复移动架右滑块导杆固定座54的上表面之间保持有非接触的空间距离。

33.由图3所示,前述的一对作用缸限定板63的横截面形状呈l字形。当坯段夹放机械手驱动作用缸61工作而使坯段夹放机械手驱动作用缸柱611向右伸展(即向缸体外伸展)时,带动下面将要详细说明的坯段夹放机构8动作,反之则带动坯段夹放机构8作与前面的动作相反的动作,具体可参见图5。

34.请参见图4并且结合图1至图3,前述坯段夹放机构8包括一坯段夹放机械手开合牵引杆81、一牵引杆导向滑动座82和一坯段夹放机械手83,坯段夹放机械手开合牵引杆81的左端通过连接螺套811(也可称连接螺母)与前述坯段夹放机械手驱动作用缸61连接,坯段夹放机械手开合牵引杆81的中部与牵引杆导向滑动座82滑动配合,而该牵引杆导向滑动座82通过牵引杆导向滑动座固定螺钉822固定在导向滑动座固定板821上,该导向滑动座固定板821与前述坯段夹放机构支架7的长度方向的中部固定,坯段夹放机械手开合牵引杆81的右端伸展到牵引杆导向滑动座82的右侧,坯段夹放机械手83枢置在前述前述坯段夹放机构支架右固定板72上并且与前述坯段夹放机械手开合牵引杆81的右端连接。

35.前述的坯段夹放机械手83包括铰接臂连接座831、第一连杆ⅰ832、第二连杆ⅱ833、第一关节ⅰ834、第二关节ⅱ835、第一夹坯爪ⅰ836和第二夹坯爪ⅱ837,铰接臂连接座831的左端与前述坯段夹放机械手开合牵引杆81的右端连接,在铰接臂连接座831的右端构成有一连杆枢转连接腔8311,第一连杆ⅰ832的一端探入连杆枢转连接腔8311的后侧并且通过第一连杆销轴ⅰ8321与铰接臂连接座831铰接,而第一连杆ⅰ832的另一端通过第一关节铰接销轴ⅰ8322与第一关节ⅰ834的一端铰接,第二连杆ⅱ833的一端探入连杆枢转连接腔8311的前侧并且通过第二连杆销轴ⅱ8331与铰接臂连接座831铰接,而第二连杆ⅱ833的另一端通过第二关节铰接销轴ⅱ8332与第二关节ⅱ835的一端铰接,第一关节ⅰ834的中部开设有一第一关节枢转孔ⅰ8341,该第一关节枢转孔ⅰ8341与第一关节枢转轴ⅰ83411枢转配合,第一关节ⅰ834的另一端构成有一第一夹坯爪连接板ⅰ8342,第二关节ⅱ835的中部开设有一第二关节枢转孔ⅱ8351,该第二关节枢转孔ⅱ8351与第二关节枢转轴ⅱ83511枢转配合,第二关节ⅱ835的另一端构成有一第二夹坯爪连接板ⅱ8352,前述的第一关节枢转轴ⅰ83411以及第

二关节枢转轴ⅱ83511的底部固定在前述坯段夹放机构支架右固定板72上,第一夹坯爪ⅰ836的一端通过第一夹坯爪固定螺钉ⅰ8362与前述第一夹坯爪连接板ⅰ8342的后侧面固定,另一端出第一夹坯爪连接板ⅰ8342,第二夹坯爪ⅱ837的一端通过第二夹坯爪固定螺钉ⅱ8372与前述第二夹坯爪连接板ⅱ8352的前侧面固定,另一端探出第二夹坯爪连接板ⅱ8352。

36.由图4所示,在前述第一夹坯爪ⅰ836探出前述第一夹坯爪连接板ⅰ8342的一端的前侧构成有一第一夹坯爪腔ⅰ8361,在前述第二夹坯爪ⅱ837探出前述第二夹坯爪连接板ⅱ8352的一端的后侧构成有一第二夹坯爪腔ⅱ8371,在第一夹坯爪ⅰ836与第二夹坯爪ⅱ837相互闭合后,前述的第一夹坯爪腔ⅰ8361与前述第二夹坯爪腔ⅱ8371彼此配合而形成一个完整的坯段夹取腔。

37.前述的第一连杆ⅰ832与第二连杆ⅱ833的形状彼此相同;前述第一关节ⅰ834与前述第二关节ⅱ835的形状相互相同;前述第一夹坯爪ⅰ836与第二夹坯爪ⅱ837的形状彼此相同。

38.请参见图5并且结合图1至图4,在图5中示出了处于由第一夹坯爪ⅰ836与第二夹坯爪ⅱ837夹住状态的有待于供由图6所示的钢球冲压成型机9冲压成形为钢球的坯段10。当前述的坯段夹放机械手驱动作用缸61工作,例如使坯段夹放机械手开合牵引杆81向右移动,带动坯段夹放机械手83的铰接臂连接座831,由铰接臂连接座831通过第一连杆ⅰ832以及第二连杆ⅱ833带动第一关节ⅰ834的第一夹坯爪连接板ⅰ8342与第二关节ⅱ835的第二夹坯爪连接板ⅱ8352呈图5由虚线所示的相向合拢,从而使第一夹坯爪ⅰ836以及第二夹坯爪ⅱ837的右端的第一夹坯爪腔ⅰ8361与第二夹坯爪腔ⅱ8371相向合拢而使坯段10夹住。而当前述的坯段夹放机械手驱动作用缸61反向工作时则按前述相反过程而将第一夹坯爪ⅰ836与第二夹坯爪ⅱ837彼此斥开而呈图5所示的实线状态,将先前夹住的坯段10释放。

39.请参见图6并且结合图1至图5,在图6中示出了上面已提及的钢球冲压成型机9,并且在该钢球冲压成型机9上安装有上模91和下模92,在图6中还示出了一坯段导入装置20,在该坯段导入装置20的坯段导引槽201的下部的出坯部位配设有一导引槽出坯门2011,并且在对应于导引槽出坯门2011的位置配设有一用于使导引槽出坯门2011处于关闭状态的扭簧2012。本实用新型的图1所示结构设置在即对应于钢球冲压成型机9的左侧。

40.在钢球冲压成型机9的上模91与下模92相配合而对坯段10(也可称“钢球坯”,以上同)进行冲压成球的过程中,即在坯段夹放机械手83完成了将坯段10喂入下模92后,在前述坯段夹放机械手左右位移作用机构5的结构体系的左右往复移动架驱动作用缸56的工作下使坯段夹放机构支架7向左位移,并由升降底板前后位移驱动作用缸42的工作而使承载台升降驱动机构3连同坯段夹放机构承载台2向后位移。此时,第一夹坯爪ⅰ836与第二夹坯爪ⅱ837处于打开状态的坯段夹放机械手83对应于前述坯段导引槽201的下方的位置。接着在承载台升降驱动机构3的一组坯段夹放机构承载台驱动作用缸32的工位上,使坯段夹放机构承载台2连同坯段夹放机械手左右位移作用机构5、坯段夹放机械手开合驱动机构6、坯段夹放机构支架7以及坯段夹放机构8一同上升,使第一夹坯爪ⅰ836以及第二夹坯爪ⅱ837分别对应于坯段导引槽201的缸口2013的两侧,此时坯段夹放机械手驱动作用缸61工作,按申请人在上面所述,坯段夹放机械手83的第一夹坯爪ⅰ836与第二夹坯爪ⅱ837的共同配合(即相向合拢的协同作用)而将由坯段导引槽201引入的一枚坯段10夹住,紧接着前述的升降底

板前后位移驱动作用缸42相对于前述的工作状态反向工作,按前述过程坯段夹放机械手83也反向位移即向前方位移,在此过程中,由处于第一夹坯爪ⅰ836与第二夹坯爪ⅱ837夹住状态的坯段10在克服扭簧2012的作用力下将前述的引导槽出坯门2011推开,在坯段夹放机构支架7连同坯段夹放机械手开合驱动机构6以及坯段夹放机构8的坯段夹放机械手83对应于图6目前所示的位置状态时,左右往复移动架驱动作用缸56反向工作而使坯段夹放机构支架7向右位移,并使处于由第一夹坯爪ⅰ836与第二夹坯爪ⅱ837夹住状态的坯段10对应于上、下模91、92之间,因为先前位于上、下模91、92之间的坯段10已经被成形为钢球并离开了下模92,再接着,前述的一组坯段夹放机构承载台驱动作用缸32反向工作,按前述反向过程而使坯段夹放机械手83下行,使坯段10进入下模92。再接着坯段夹放机械手驱动作用缸61反向工作而使坯段夹放机构8的坯段夹放机械手83的结构体系的前述第一夹坯爪ⅰ836与第二夹坯爪ⅱ837斥开,即解除对位于下模92内的坯段10的夹住。再接着重复前述过程而由左右往复移动架驱动作用缸56的工作,使坯段夹放机构支架7向左即向着背离上、下模91、92的方向移动。不断地重复上述过程而实现将坯段10按工艺要求的速率送入上、下模91、92。此外从图6的示意可知,本实用新型结构不与钢球冲压成型机9产生结构连接,使两者各自具有良好的完整性和独立性。

41.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1