一种大直径薄型法兰锁圈切断用顶托夹具的制作方法

1.本实用新型属于法兰加工领域,具体涉及一种大直径薄型法兰锁圈切断用顶托夹具。

背景技术:

2.法兰锁圈是一种重要的连接构件,广泛运用于煤炭、机械等领域,而法兰锁圈的规格材料不一,对于大直径的法兰锁圈,尤其是薄型的大直径法兰,其直径可能超过2米,但其厚度才1

‑

2公分。导致其加工过程中极易变形。锁圈最后的车削切断工序,目前一般采用立式车床,车削完成后需要将工件点焊至工装上,然后再进行切断,由于锁圈的外表面点焊并承受夹紧力,切断后还需对夹紧处和点焊处进行打磨,且该加工方式一次只能完成一件锁圈的车削切断加工,导致加工效率低,且影响锁圈外表面质量性能。

技术实现要素:

3.为了解决目前立式车床车削切断加工法兰锁圈时存在的加工效率低、锁圈性能质量受影响等问题,进而提供了一种大直径薄型法兰锁圈切断用顶托夹具及其切断加工方法。

4.本实用新型采用如下技术方案:

5.一种大直径薄型法兰锁圈切断用顶托夹具,包括顶托卡爪和顶托轮,顶托卡爪为台阶状,厚段为空腔结构,车床四爪卡盘的调节卡爪嵌入安装于顶托卡爪的空腔内,调节卡爪和顶托卡爪通过径向连接螺栓连接固定;顶托卡爪上通过销轴连接有可自由转动的顶托轮,顶托轮的转动销轴与运动四爪卡盘轴线平行。

6.所述顶托卡爪的侧方连接有不少于2个的顶紧螺栓。

7.所述顶托轮为聚乙烯轮。

8.所述顶托轮直径为4

‑

8公分。所述顶托轮与法兰锁圈接触的外表面轴向厚度为1

‑

2公分。该外表面的轴向厚度即为顶托轮与法兰锁圈的接触线长度,长度过大会增加摩擦力,因此能满足基本的支撑力即可。

9.一种采用上述顶托夹具的大直径薄型法兰锁圈切断装置,包括锁圈夹紧装置、进给箱、轨道和控制箱,所述锁圈夹紧装置包括夹具固定座一和安装于夹具固定座一上的固定四爪卡盘,所述轨道包括相垂直的轴向轨道和径向轨道,还包括锁圈顶托装置,所述锁圈顶托装置包括行走底座、夹具固定座二、运动四爪卡盘和顶托夹具,行走底座安装行走于轴向轨道轨道上,夹具固定座二与行走底座连接,运动四爪卡盘与夹具固定座二连接,运动四爪卡盘和固定四爪卡盘相像设置、中心同高,中心轴线与轴向轨道平行,运动四爪卡盘的各调节卡爪上分别连接有顶托夹具;所述进给箱、固定四爪卡盘、运动四爪卡盘和行走底座分别与控制箱连接。

10.一种大直径薄型法兰锁圈切断加工方法,是采用大直径薄型法兰锁圈切断用顶托夹具车削切断,坯料为双件锁圈坯料,车削切断加工过程如下:

11.1)将上一工序的双件锁圈坯料夹持固定在四爪卡盘上,并操作控制箱调节固定四爪卡盘的四个调节卡爪将坯料卡紧固定;

12.2)操作控制箱使进给箱按设计尺寸要求进给车削;

13.3)待锁圈尺寸车削合格后,操作控制箱使锁圈顶托装置沿轴向轨道运动至预设位置,使锁圈顶托装置的四组顶托夹具置于锁圈内,再控制调节卡爪带动顶托夹具沿径向移动直至顶托夹具的顶托轮与锁圈内壁接触;

14.4)操作控制箱使进给箱进给切断由锁圈顶托装置接触支撑的锁圈;

15.5)操作控制箱使锁圈顶托装置的调节卡爪内缩,锁圈与顶托轮分离,完成第一件锁圈的切断卸料;

16.6)重复步骤2)至步骤5),完成第二件锁圈的切断卸料。

17.所述双件锁圈坯料的两件锁圈之间的切断口余量厚度不小于15mm。

18.本实用新型具有如下有益效果:

19.1、本实用新型装置可以安装于现有的卧室车床上,通过增加锁圈顶托装置,锁圈切断过程中只受顶托轮的滚动支撑作用,与传统的点焊和外径夹持方式相比,受力明显降低,不会影响锁圈成品性能质量;

20.2、传统夹持方式为外表面受力,本实用新型为内表面点支撑受力,而该类锁圈的配合面为外表面,更有利于保证锁圈质量,避免因最后的成品切断工序导致废料;

21.3、利用本实用新型一次能实现两件锁圈的车削切断加工,节省了一次坯料上料、调整夹持时间,能大大提高加工效率。

附图说明

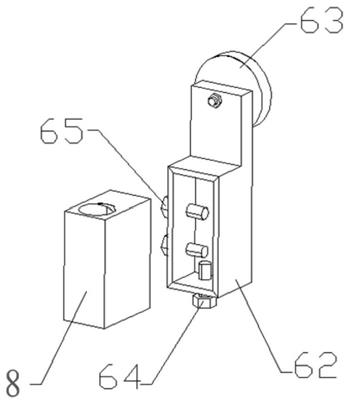

22.图1为本实用新型顶托夹具的结构示意图;

23.图2为本实用新型顶托夹具的装配示意图;

24.图3为大直径薄型法兰锁圈切断装置的结构示意图;

25.图4为锁圈夹紧装置的结构示意图;

26.图5为双锁圈坯料的加工结构示意图;

27.图中:1

‑

夹具固定座一、2

‑

轴向轨道、3

‑

行走底座、4

‑

夹具固定座二、5

‑ꢀ

运动四爪卡盘、6

‑

顶托夹具、7

‑

固定四爪卡盘、8

‑

调节卡爪;

28.62

‑

顶托卡爪、63

‑

顶托轮、64

‑

径向连接螺栓、65

‑

顶紧螺栓。

具体实施方式

29.本实用新型装置可加装于传统的卧式车床基础上,即如图1所示的大直径薄型法兰锁圈切断装置,包括锁圈夹紧装置、进给箱、轨道和控制箱,所述锁圈夹紧装置包括夹具固定座一1和安装于夹具固定座一1上的固定四爪卡盘7,所述轨道包括相垂直的轴向轨道和径向轨道,还包括锁圈顶托装置,所述锁圈顶托装置包括行走底座3、夹具固定座二4、运动四爪卡盘5和顶托夹具6,行走底座3安装行走于轴向轨道轨道上,夹具固定座二4与行走底座3连接,运动四爪卡盘5与夹具固定座二4连接,运动四爪卡盘5和固定四爪卡盘7相像设置、中心同高,中心轴线与轴向轨道平行,运动四爪卡盘5的各调节卡爪8上分别连接有顶托夹具6;所述进给箱、固定四爪卡盘7、运动四爪卡盘5和行走底座3分别与控制箱连接。

30.本实用新型所述顶托夹具的结构如图3和4所示,包括顶托卡爪62和顶托轮63,顶托卡爪62为台阶状,厚段为空腔结构,运动四爪卡盘5的调节卡爪8 嵌入安装于顶托卡爪62的空腔内,调节卡爪8和顶托卡爪62通过径向连接螺栓 64连接固定;顶托卡爪62上通过销轴连接有可自由转动的顶托轮63,顶托轮 63的转动销轴与运动四爪卡盘5轴线平行。即顶托夹具类似哨子型,厚段用于实现与调节卡爪的连接,顶托夹具整体能随运动四爪卡盘转动,同时顶托轮本身还能绕连接的转动销轴转动,顶托轮与锁圈内壁为滚动点接触,作用力较小,不影响锁圈性能质量。

31.所述顶托轮直径为4

‑

8公分。所述顶托轮与法兰锁圈接触的外表面轴向厚度为1

‑

2公分。该外表面的轴向厚度即为顶托轮与法兰锁圈的接触线长度,长度过大会增加摩擦力,因此能满足基本的支撑力即可。

32.采用双件锁圈坯料,基于本实用新型所述大直径薄型法兰锁圈切断用顶托夹具的大直径薄型法兰锁圈切断加工方法如下:

33.1)将上一工序的双件锁圈坯料夹持固定在四爪卡盘上,并操作控制箱调节固定四爪卡盘的四个调节卡爪将坯料卡紧固定;双锁圈坯料的结构如图5所示,粗线部分为该工序的毛坯外形,剖面线部分为最终的锁圈成品;

34.2)操作控制箱使进给箱按设计尺寸要求进给车削;

35.3)待锁圈尺寸车削合格后,操作控制箱使锁圈顶托装置沿轴向轨道运动至预设位置,使锁圈顶托装置的四组顶托夹具置于锁圈内,再控制调节卡爪带动顶托夹具沿径向移动直至顶托夹具的顶托轮与锁圈内壁接触;该调整过程可通过车床的自动控制精调,保证顶托轮与锁圈内壁接触即可,即后序切断过程中锁圈不会掉落就能满足要求,不需要内撑力过大,避免锁圈受力过大变形;

36.4)操作控制箱使进给箱进给切断由锁圈顶托装置接触支撑的锁圈;

37.5)操作控制箱使锁圈顶托装置的调节卡爪内缩,使锁圈与顶托轮分离,完成第一件锁圈的切断卸料;

38.6)重复步骤2)至步骤5),完成第二件锁圈的切断卸料。

39.所述双件锁圈坯料的两件锁圈之间的切断口余量厚度不小于15mm,保证切断工序余量充足,防止因余量不足,导致工件废料。

40.其中,有关控制箱对进给箱、固定四爪卡盘、运动四爪卡盘和行走底座的控制为常规技术,与现有车床的控制方式相同,因此本技术不作赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1