一种涡旋压缩机动静涡盘锻造前处理全自动生产线的制作方法

1.本实用新型涉及动静涡盘加工技术领域,更具体的说是涉及一种涡旋压缩机动静涡盘锻造前处理全自动生产线。

背景技术:

2.随着新能源汽车产业的快速发展,带动汽车零部件的需求量的持续增加,也对新能源汽车零部件的性能,可靠性,性价比提出了更高的要求,使得对动静涡盘的工艺要求越来越高。

3.现有的生产技术采用人工把毛坯件排列在专用的料框内,移入加热炉中加热至300

°

保温2小时,到了保温时间后,放入石墨池浸泡五分钟取出,再把毛坯件从料框中取出并一次性装入锻造炉中加热至460

°

,并保温2小时,整个过程耗时长,工作效率低,并且毛坯件叠放在一起,受热不均匀。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种涡旋压缩机动静涡盘锻造前处理全自动生产线,用于提升动静涡盘毛坯件处理的整体工艺效率。

5.为实现上述目的,本实用新型提供了如下技术方案:一种涡旋压缩机动静涡盘锻造前处理全自动生产线,包括包括第一输送部、第二输送部、涂层加热组件和锻造加热炉,所述涂层加热组件包括涂层加热炉以及与所述涂层加热炉相互连通的喷涂室,所述喷涂室内设置有喷涂机构,所述喷涂机构用以对毛坯件进行喷涂,所述第一输送部用以将毛坯件送入所述涂层加热炉内,所述喷涂室与所述锻造加热炉之间设置有提升装置,所述提升装置包括涂层段、提升段和下滑段,所述涂层段位于所述喷涂室内,所述提升段用以提升毛坯件的位置高度,以使毛坯件经所述下滑段移动至所述第二输送部,所述第二输送部以使毛坯件经过所述锻造加热炉内。

6.作为本实用新型的进一步改进,所述第一输送部、所述第二输送部和所述提升装置均包括网带和电机。

7.作为本实用新型的进一步改进,所述第一输送部的输送速度和所述第二输送部的输送速度相同,所述涂层段的输送速度和所述提升段的输送速度相同,并且大于所述第一输送部的输送速度。

8.作为本实用新型的进一步改进,所述涂层加热炉内的温度保持为300度,所述锻造加热炉内的温度保持为460度,并且毛坯件平铺于所述网带上。

9.作为本实用新型的进一步改进,所述提升段包括外壳,所述外壳与所述喷涂室固定连接,所述下滑段包括滑道,所述滑道的一端与所述提升段固定连接,所述滑道的另一端位于所述第二输送部上方。

10.作为本实用新型的进一步改进,所述滑道与所述提升段相互垂直。

11.作为本实用新型的进一步改进,所述滑道的宽度沿所述提升段至所述第二输送部

方向逐渐减小。

12.作为本实用新型的进一步改进,所述涂层加热炉与所述锻造加热炉平行设置。

13.本实用新型的有益效果:本实用新型中涂层加热炉与锻造加热炉平行设置,减少整体的占用空间,提升装置的设置,减少了喷涂加热炉与锻造加热炉之间的距离,降低了整体的占用空间,并且可以将毛坯件平铺于网带上,使得涂层加热炉内的加热时间为10分钟,锻造加热炉的加热时间为40分钟,在达到相同的工艺要求的情况下,保温时间明显减少,减少了整体的工艺加工时间,提高了加工效率。

附图说明

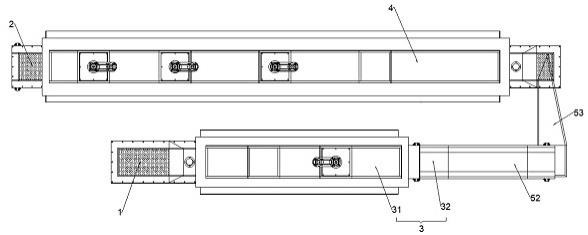

14.图1是本实用新型的俯视结构示意图;

15.图2是本实用新型中涂层加热组件处的主视图;

16.图3是本实用新型中锻造加热炉处的主视图。

17.附图标记:1、第一输送部;2、第二输送部;3、涂层加热组件;31、涂层加热炉;32、喷涂室;4、锻造加热炉;5、提升装置;51、涂层段;52、提升段;53、下滑段。

具体实施方式

18.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

19.参照图1至图3所示,本实施例的一种涡旋压缩机动静涡盘锻造前处理全自动生产线,包括包括第一输送部1、第二输送部2、涂层加热组件3和锻造加热炉 4,涂层加热炉31与锻造加热炉4平行设置,减少整体的占用空间,相比于倾斜的设置,占用的空间小。涂层加热组件3包括涂层加热炉31以及与涂层加热炉31 相互连通的喷涂室32,喷涂室32内设置有喷涂机构,喷涂机构用以对毛坯件进行喷涂,第一输送部1用以将毛坯件送入涂层加热炉31内,在毛坯件经过涂层加热炉31加热后,毛坯件从第一输送部1内的网带上移动至涂层段51上,涂层段51 带动毛坯件朝向提升段52一侧移动,并且喷涂机构对毛坯件进行喷涂,涂层加热炉31内的温度保持为300度,锻造加热炉4内的温度保持为460度,并且毛坯件平铺于网带上,平铺于网带上,并且设定第一输送部1和第二输送部2的输送速度为40hz,使得涂层加热炉31内的加热时间为10分钟,锻造加热炉4的加热时间为40分钟,相比于现有技术中,人工把毛坯件排列在专用的料框内,移入涂层加热炉31中加热至300

°

保温2小时,然后放入石墨池浸泡五分钟取出,再把毛坯件从料框中取出一次性装入锻造加热炉4中加热至460

°

,并保温2小时,在达到相同的工艺要求的情况下,保温时间明显减少,减少了整体的工艺加工时间,提高了加工效率,第一输送部1的输送速度和第二输送部2的输送速度相同,涂层段51的输送速度和提升段52的输送速度相同,并且大于第一输送部1的输送速度,提升段52的输送速度设置为50hz,可以防止毛坯件堆积在涂层段51,导致第一输送部1输送过来的毛坯件到达涂层段51后,毛坯件会发生重叠,使得喷涂失败,喷涂室32与锻造加热炉4之间设置有提升装置5,提升装置5包括涂层段51、提升段52和下滑段53,涂层段51位于喷涂室32内,提升段52用以提升毛坯件的位置高度,提升装置5的设置,减少了喷涂加热炉与锻造加热炉4

之间的距离,降低了整体的占用空间,若以喷涂加热炉与锻造加热炉4之间弧形连接的设计,会增加占用空间,并且使得毛坯件的移动距离增加,以使毛坯件经下滑段53移动至第二输送部2,第二输送部2以使毛坯件经过锻造加热炉4内。

20.参照图1、图2和图3所示,第一输送部1、第二输送部2和提升装置5均包括网带和电机,均通过电机带动网带移动,网带可以耐受高温。提升段52包括外壳,外壳与喷涂室32固定连接,下滑段53包括滑道,滑道的一端与提升段52固定连接,滑道的另一端位于第二输送部2上方。滑道与提升段52相互垂直,减少滑道与第二输送部2之间的距离,从而减少毛坯件在滑道上的移动距离,减少毛坯件温度降低量,使得毛坯件的温度更加的稳定。滑道的宽度沿提升段52至第二输送部2方向逐渐减小,使得毛坯件能一件一件的移动至第二输送部2上,并且确保毛坯件移动至第二输送部2上后,能平铺于第二输送部2内的网带上。

21.工作原理:将毛坯件放置在第一输送部1上,通过第一输送部1将毛坯件送入涂层加热炉31内,经过10分钟的加热保温,毛坯件移动至涂层段51,并经过喷涂机构的喷涂,提升段52和滑道的配合,将毛坯件送至第二输送部2上,第二输送部2将喷涂后的毛坯件送入锻造加热炉4内,加热保温40分钟后送出。

22.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1