一种压力式矿用钢筋牵引装置的制作方法

1.本实用新型属于钢筋平移设备技术领域,尤其涉及一种压力式矿用钢筋牵引装置。

背景技术:

2.在钢筋加工或者使用过程中,需要将钢筋从钢筋盘中拉出,通常情况下会使用绞轮或绞盘连接钢筋的头部,在通过电动设备拉动钢筋。

3.但是,通过绞轮或者绞盘拉动钢筋,钢筋会随着绞轮或者绞盘的转动缠绕其上,钢筋发生了弯曲,当需要直钢筋时难以继续进行加工处理。

技术实现要素:

4.本实用新型的目的是提供一种压力式矿用钢筋牵引装置,以在水平方向上拉动钢筋,保持钢筋拉动过程中的平直程度。

5.本实用新型采用以下技术方案:一种压力式矿用钢筋牵引装置,包括底座,底座顶部为平行设置的两根顶梁,两根顶梁均包括前段和后段;每个后段上均设置有滑轨,两个滑轨平行设置;

6.两个后段之间安装有钢筋拉动机构,钢筋拉动机构底部具有两个与滑轨配合的第三滑槽;钢筋拉动机构底部还设置有用于钢筋穿过的第二滑槽;

7.钢筋拉动机构的下方连接有动力传动机构,动力传动机构用于带动钢筋拉动机构相对于底座前后滑动;钢筋拉动机构用于压紧从第二滑槽中穿过的钢筋,且带动钢筋向后端平移。

8.进一步的,钢筋拉动机构包括第二底板,第二底板底部开设有第三滑槽。

9.进一步的,第二底板上设置有第二垫板,第二垫板上开设有第二滑槽,第二滑槽与滑轨平行设置。

10.进一步的,第二垫板上设置有第二气缸支架和第二压块支架;

11.第二气缸支架的顶部安装有第二气缸;第二压块支架上铰接有第二压块;

12.第二气缸的第二伸缩杆朝下,且该第二伸缩杆的自由端通铰接有第二连杆,第二连杆的另一端固定连接至第二压块;第二压块用于当第二伸缩杆向下运动时,在第二连杆的带动下向下运动并压紧钢筋。

13.进一步的,在第二垫板上、且位于压块的后部还设置有第三气缸支架,第三气缸支架上安装有第三气缸,第三气缸的自由端朝下,且具有与钢筋形状相符的凹槽。

14.进一步的,两个前段之间固定安装有钢筋固定机构;

15.钢筋固定机构包括第一底板,第一底板上设置有第一垫板,第一垫板上开设有第一滑槽,第一滑槽和第二滑槽同轴设置;

16.第一垫板上设置有第一气缸支架和第一压块支架;第一压块支架上安装有第一压块;

17.第一气缸支架的顶部安装有第一气缸;第一压块支架上铰接有第一压块;

18.第一气缸的第一伸缩杆朝下,且该第一伸缩杆的自由端通铰接有第一连杆,第一连杆的另一端固定连接至第一压块;第一压块用于当第一伸缩杆向下运动时,在第一连杆的带动下向下运动并压紧钢筋。

19.进一步的,第一底板上、且位于第一滑槽的前端设置有定位环。

20.进一步的,动力传动机构包括与第二底板固定连接的连接件,连接件的另一端连接有齿轮;

21.至少一个顶梁的底部设置有齿轮轨道,齿轮还连接至动力装置;动力装置用于带动齿轮转动,进而通过连接件带动钢筋拉动机构前后平移。

22.本实用新型的有益效果是:本实用新型通过钢筋拉动机构对穿过其第二滑槽的钢筋压紧,在由动力传动机构带动该钢筋拉动机构向前运动,当到达运动极限时松开钢筋,通过动力传动机构带动钢筋拉动机构返回原位,再压紧钢筋,重复动作,达到带动钢筋水平横移的效果,并可以在钢筋拉动过程中保持其平直程度。

附图说明

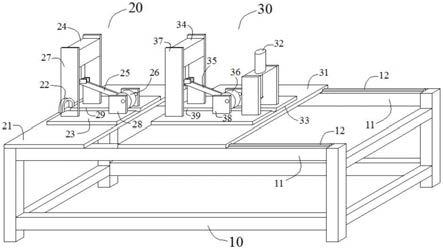

23.图1为本实用新型实施例一种压力式矿用钢筋牵引装置的结构示意图;

24.图2为本实用新型实施例中动力传动机构的结构示意图。

25.其中:10.底座;11.顶梁;12.滑轨;

26.20.钢筋固定机构;21.第一底板;22.定位环;23.第一垫板;24.第一气缸;25. 第一连杆;26.第一压块;27.第一气缸支架;28.第一压块支架;29.第一滑槽;

27.30.钢筋拉动机构;31.第二底板;32.第三气缸;33.第二垫板;34.第二气缸;35.第二连杆;36.第二压块;37.第二气缸支架;38.第二压块支架;39.第二滑槽; 40.动力传动机构;41.齿轮轨道;42.齿轮;43.连接件。

具体实施方式

28.下面结合附图和具体实施方式对本实用新型进行详细说明。

29.本实用新型实施例公开了一种压力式矿用钢筋牵引装置,如图1所示,包括底座10,底座10顶部为平行设置的两根顶梁11,两根顶梁11均包括前段和后段;每个后段上均设置有滑轨12,两个滑轨12平行设置;两个后段之间安装有钢筋拉动机构30,钢筋拉动机构30底部具有两个与滑轨配合的第三滑槽;钢筋拉动机构30底部还设置有用于钢筋穿过的第二滑槽39;钢筋拉动机构30的下方连接有动力传动机构40,动力传动机构40用于带动钢筋拉动机构30相对于底座 10前后滑动;钢筋拉动机构30用于压紧从第二滑槽39中穿过的钢筋,且带动钢筋向后端平移。

30.本实用新型通过钢筋拉动机构对穿过其第二滑槽的钢筋压紧,在由动力传动机构带动该钢筋拉动机构向前运动,当到达运动极限时松开钢筋,通过动力传动机构带动钢筋拉动机构返回原位,再压紧钢筋,重复动作,达到带动钢筋水平横移的效果,并可以在钢筋拉动过程中保持其平直程度。

31.在本实施例中,钢筋拉动机构30包括第二底板31,第二底板31底部开设有第三滑槽。第二底板31可以作为整个钢筋拉动机构30的底层支撑。第三滑槽可以和滑轨12相配合,

使得该钢筋拉动机构30运动更加顺畅。当然,也可以采用滑轮等运动方式,可以根据实际需要进行选择。

32.作为一种具体的实现形式,第二底板31上设置有第二垫板33,第二垫板33 上开设有第二滑槽39,第二滑槽39与滑轨12平行设置。通过设置第二垫板33,并在其上开设第二滑槽39,可以使钢筋在拉动时保持在第二滑槽39内部,起到限位作用,而且,由于钢筋在拉动过程中会对第二底板31进行摩擦,所以增加了第二垫板33,其可以用铆钉或螺栓方式安装到第二底板31上,当第二滑槽39 磨损严重后,可以直接刚换第二垫板33,不需要更换面积及体积更大的第二底板 31,可以降低维护成本。

33.在本实用新型实施例中,第二垫板33上设置有第二气缸支架37和第二压块支架38;第二气缸支架37的顶部安装有第二气缸34;第二压块支架38上铰接有第二压块36;第二气缸34的第二伸缩杆朝下,且该第二伸缩杆的自由端通铰接有第二连杆35,第二连杆35的另一端固定连接至第二压块36;第二压块36 用于当第二伸缩杆向下运动时,在第二连杆35的带动下向下运动并压紧钢筋。具体的第二压块36可以为饼状,其周边为圆形表面,安装时,连接轴可以不设置在第二压块36的轴线上,利用偏轴原理实现钢筋的压紧,即当第二气缸37的伸缩杆向下运动时,带动第二连杆35的一端向下运动,第二连杆35的另一端带动第二压块36转动,由于第二压块36和第二压块支架38是铰接的,所以第二压块36会转动,又由于第二压块36并不是沿中心轴转动,所以当第二压块36 转动时,其底部会越来越低,当低到一定程度后会压紧钢筋。

34.在本实用新型实施例中,在第二垫板33上、且位于第二压块36的后部还设置有第三气缸支架,第三气缸支架上安装有第三气缸32,第三气缸32的自由端朝下,且具有与钢筋形状相符的凹槽。通过设置第三气缸32,当其伸缩杆向下运动时,可以通过其自由端的凹槽压紧钢筋,通过该种方式虽然对气缸损耗增加,但是,由于钢筋拉动机构30的存在,所以,该处钢筋的摩擦力不会很大,起到了辅助压紧钢筋的作用。

35.另外,用于钢筋拉动机构30是可以相对于底座10前后运动的,如果程序发生故障或者硬件发生故障,在不需要拉动钢筋的时候进行了拉动钢筋的动作,这对钢筋加工生产来讲是非常危险的,所以,在本实施例中,两个前段之间固定安装有钢筋固定机构20,该钢筋固定机构20的具体结构和钢筋拉动结构30类似,不同之处在于,该钢筋固定机构20不能移动,当其压紧钢筋后,能够保证钢筋不会平移。

36.具体的,钢筋固定机构20包括第一底板21,第一底板21上设置有第一垫板 23,第一垫板23上开设有第一滑槽29,第一滑槽29和第二滑槽39同轴设置;第一垫板23上设置有第一气缸支架27和第一压块支架28;第一压块支架28上安装有第一压块26;第一气缸支架27的顶部安装有第一气缸24;第一压块支架 28上铰接有第一压块26;第一气缸24的第一伸缩杆朝下,且该第一伸缩杆的自由端通铰接有第一连杆25,第一连杆25的另一端固定连接至第一压块26;第一压块26用于当第一伸缩杆向下运动时,在第一连杆25的带动下向下运动并压紧钢筋。

37.另外,为了防止钢筋进入第一滑槽29时倾斜角度太大,所以,在第一底板 21上、且位于第一滑槽29的前端设置有定位环22。定位环22的高度稍稍高于第一滑槽29,以避免进入第一滑槽29的钢筋起伏弯曲程度太大,实现对设备的保护。

38.在本实用新型实施例中,动力传动机构40包括与第二底板31固定连接的连接件

43,连接件43的另一端连接有齿轮42;至少一个顶梁11的底部设置有齿轮轨道41,齿轮42还连接至动力装置;动力装置用于带动齿轮42转动,进而通过连接件43带动钢筋拉动机构30前后平移。更为具体的,可以在两个顶梁11 的底部均设置齿轮轨道41,并且,安装轴承,轴承外部套装套管,内环中安装转轴,转轴端部固定齿轮42,转轴上在通过链条连接电机等动力装置。这样,当动力装置带动齿轮42转动时外部套管不转动,且外部套管会随着齿轮42转动的同时发生平移,在通过连接件43带动钢筋拉动机构30平移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1