控制轮毂轴承内圈旋铆变形的装置的制作方法

1.本实用新型涉及一种汽车轮毂轴承装配过程中用于控制内圈旋铆变形的装置,属于汽车轮毂轴承内圈旋铆技术领域。

背景技术:

2.轮毂轴承的结构如图1,包括法兰内圈1、内圈5和外圈3,法兰内圈1和外圈3之间分布有下排钢球2,内圈5和外圈3之间分布有上排钢球4,内圈5套装在法兰内圈1内,并通过台阶轴向定位,法兰内圈1的上端通过旋铆出压边实现轴向定位。旋铆过程是由旋铆动力机构10带动旋铆头9在法兰内圈1的上端转动挤压(参见图2),旋铆头9与法兰内圈1之间具有一定压力。由于旋铆过程中对法兰内圈1施加了轴向和径向两个力,迫使法兰内圈1产生了比较大的不利形变,使法兰内圈1中的沟道的曲率发生改变,进而改变了理论接触角,加大了旋铆后的负游隙数值,最终对整个轴承的使用寿命造成不利影响。所以,在旋铆过程中就要对内圈5进行约束,只允许内圈产生轴向位移,避免内圈的径向胀大,减小轴承的不利形变,提高产品的稳定性。

3.cn110461492a公开的《用于车辆的轮毂轴承的内圈约束装置》给出了一种解决方案,包括约束环、支承板以及环形操作板,约束环由多个部件布置成环形形状,支承板为环形形状,环形操作板布置在所述约束环的外周缘上并且连接至支承板,通过相对地靠近所述支承板而在减小直径的方向上相应地对所述约束环的所述多个部件施加压力。该装置是用多个部件布置成环形形状(约束环),利用斜面将轴向力转变为径向力,进而约束内圈径向变形。该装置存在以下不足:

4.1.轴承内圈被多个部件组成的约束环的环形约束,由于这些部件需要沿着径向移动,所以相互之间是有缝隙的,约束内圈的外圆面时,会造成内圈外圆面的夹伤,使之后压装的密封圈存在泄漏和松脱的风险。

5.2.轴承内圈被多个部件组成的环形约束,各部件再连接成为一个整体,由于此部分的具体尺寸要根据产品型号设计,更换产品型号的时候,造成更换部件多,换型费用高,更换时间长。

技术实现要素:

6.本实用新型针对汽车轮毂轴承装配过程中内圈旋铆变形控制技术,提供一种控制可靠、快捷方便、防止内圈损伤的控制轮毂轴承内圈旋铆变形的装置。

7.本实用新型的控制轮毂轴承内圈旋铆变形的装置,采用以下技术方案:

8.该装置,包括约束套和恒压移动机构,约束套中设置有锥孔,恒压移动机构在旋铆过程中顶压在约束套上。

9.所述恒压移动机构与旋铆机构(包括旋铆动力机构和旋铆头)设置在同一个升降架上。

10.所述恒压移动机构采用油缸,油缸的活塞杆顶压所述约束套。约束套可以连接在

油缸的活塞杆上(也可以不连接),约束套跟随油缸的活塞杆一起移动(两者之间不产生位移)。油缸的控制油路中设置储能器,通过储能器控制活塞杆的压力和位置(常规公知技术),实现约束套对内圈上施加恒定约束力。

11.所述恒压移动机构也可采用电缸。

12.约束套通过锥孔与内圈接触,且接触位置为内圈大端面与外圆面之间的过渡圆弧(倒角)处,而不是与内圈的外圆面整体接触,不但进一步避免了产生压痕。而且使得约束套作用在内圈上的轴向载荷由内圈

‑

内圈小端面

‑

法兰内圈台阶面

‑

法兰内圈大端面

‑

定位座来承受,轴承的沟道及钢球所受载荷微小,保证了钢球和沟道不受损伤。

13.本实用新型是将完整结构的约束套(没有接缝)施加在内圈上,对内圈整体约束,而不是多段围合在内圈外圆上,旋铆过程中内圈与约束套之间不发生轴向位移,且通过约束套对内圈施加恒定约束力,避免了在内圈上产生压痕,结构简单运行便捷,成本低,约束套制造方便、更换快速,可以满足旋铆头升降与轴承升降两种旋铆模式。

附图说明

14.图1是汽车轮毂轴承的结构示意图。

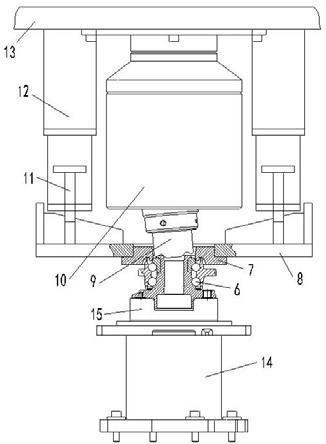

15.图2是本实用新型中控制旋铆过程中内圈变形的装置的结构示意图。

16.图3是本实用新型中约束套的的结构示意图。

17.图4是本实用新型中恒力液压控制原理示意图。

18.其中:1.法兰内圈,2.下排钢球,3.外圈,4.上排钢球,5.内圈;6.轮毂轴承,7.约束套,8.连接座,9.旋铆头,10.旋铆动力机构,11.活塞杆,12.油缸,13.旋铆架,14.顶升机构,15.定位座,16.锥孔,17.储能器。

具体实施方式

19.本实用新型使用的控制旋铆过程中内圈变形的装置,如图2所述,包括约束套7和恒压移动机构。约束套7固定安装在连接座8上。恒压移动机构包括多个油缸12,各个油缸12的活塞杆可以均与连接座8连接,以使约束套7跟随油缸12的活塞杆一起移动,保持两者之间不产生位移。各个油缸12的活塞杆也可以不与连接座8连接,铆接过程中依靠旋铆力使连接座8与油缸12的活塞杆始终接触,一起移动,不产生位移。约束套7跟随连接座8一起移动。恒压移动机构也可采用电缸。

20.如图3所示,约束套7的内孔为锥孔16,以使其与轮毂轴承6中法兰内圈1的接触面尽量小。该锥孔为小锥角即可。

21.恒压移动机构用于使约束套7在移动过程中施加约束内圈的径向力,且保持恒定,如图4所示,由于是液压控制,所以采用常规的储能器17控制各个油缸12运行(公知技术)。

22.以下通过两个实施例对上述装置在汽车轮毂轴承装配过程中对法兰内圈1进行旋铆控制其变形的过程如下所述。

23.实施例1

24.本实施例是使法兰内圈1固定不动,旋铆头9既转动又向下轴向移动。

25.将合套在一起的法兰内圈1、下排钢球2、上排钢球4、内圈5和外圈3置于定位座5上,使外圈3在定位座5(定位工装)上定位固定,法兰内圈1与约束套7同轴。旋铆动力机构10

和各个油缸12均安装在旋铆架13上,旋铆头9安装在旋铆动力机构10上,旋铆动力机构10和各个油缸12均安装在旋铆架13上,旋铆动力机构10、旋铆头9、油缸12、连接座8和约束套7跟随旋铆架13一起下降,使约束套7的锥孔16套压在内圈5的外缘上,具体是内圈5的大端面与外圆面之间的过渡圆弧(倒角)处,旋铆头9压在法兰内圈1的上端。旋铆动力机构10带动旋铆头9转动。

26.随着旋铆头9的向下移动,对法兰内圈1的上端进行旋铆,旋铆过程中,油缸12虽然随着旋铆架13一起下降,但是其活塞杆11在缸体内是向上移动的,使得约束套7与内圈5两者之间没有轴向位移。通过图4的液压控制调节活塞杆11的移动速度,保持约束套7对内圈5的压力保持恒定,也就是法兰内圈1与约束套7之间相对静止且压力恒定。

27.实施例2

28.本实施例是使顶升机构14(可采用油缸)带动定位座5向上移动,法兰内圈1、下排钢球2、上排钢球4、内圈5和外圈3的合套体随定位座5一起移动。而旋铆动力机构10、旋铆头9和油缸12是不移动的。旋铆头9只转动而不向下移动。

29.合套体上升过程中,使内圈5的外缘与约束套7的锥孔16接触,法兰内圈1的上端顶压在旋铆头9上。

30.随着合套体的向上移动,旋铆头9对法兰内圈1的上端进行旋铆,旋铆过程中,约束套7是跟随内圈5向上移动的,而且施加在内圈5上的压力是恒定的。

31.油缸12虽然是固定的,但是旋铆过程中其活塞杆11在缸体内是向上移动的,使得约束套7向上移动,与内圈5之间没有轴向位移。通过液压控制调整活塞杆11的移动速度,保持约束套7对内圈5的约束力恒定。也就是法兰内圈1与约束套7之间相对静止且压力恒定。

32.上述两个实施例,虽然内圈5和旋铆头9的运动状态不同(旋铆头9下降和内圈5上升),但都是通过整圆结构(没有缝隙)的约束套7与法兰内圈1之间的相对静止(不产生轴向位移)及恒定约束力实现对内圈5径向变形的约束,该约束力通过锥孔16的锥面分解为轴向力和径向力,其中的径向力有效防止内圈5和法兰内圈1径向变形,而产生的轴向力主要通过内圈5、法兰内圈1和定位座5来承受,内外圈沟道及钢球所受载荷微小,不会对钢球的接触角造成影响。整圆结构的约束套7也避免了对内圈5产生压痕。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1