一种用于钣金件成型的冲压模具的制作方法

1.本技术涉及钣金件成型的技术领域,尤其是涉及一种用于钣金件成型的冲压模具。

背景技术:

2.钣金是一种针对金属薄板(通常在6mm以下)的综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等。其显著的特征就是同一零件厚度一致。通过钣金工艺加工出的产品叫做钣金件。

3.参照图1,现有的一种钣金件(以下简称工件1),包括板体13,板体13内设置有贯穿板体13相对两侧的通孔11,同时板体13中部设置有弯折部131和凹槽132,弯折部131和凹槽132之间相连通。

4.由于在工件现有的生产过程中,先通过现有的模具对板料进行裁边、冲孔和裁断,进而成型平整的板体以及板体内的通孔,工作人员还需要通过人工操作,对板体中部进行弯折和敲击,进而完成了对弯折部以及凹槽的成型,最终完成工件的生产,这样的操作方式增大了工作人员的劳动强度。

5.因此需要一种钣金件弯折成型模具。

技术实现要素:

6.为了降低工作人员的劳动强度,本技术提供一种用于钣金件成型的冲压模具。

7.本技术提供的一种用于钣金件成型的冲压模具,采用如下的技术方案:

8.一种用于钣金件成型的冲压模具,包括上模座和下模座,所述上模座和所述下模座之间活动安装有用于成型定位孔的冲孔组件以及用于成型板体的裁切组件,所述上模座和所述下模座之间还活动安装有弯折组件,所述冲孔组件、所述裁切组件和所述弯折组件沿板料的移动方向相连通,所述弯折组件用于弯折板料并成型弯折部和凹槽。

9.通过采用上述技术方案,当需要成型工件时,工作人员握持并移动板料的一端,使得板料的一端朝向冲孔组件,进而进入到冲孔组件内,进而板料移动,板料依次经过冲孔组件、裁切组件和弯折组件,利用弯折组件,进而板体的中部位置成型凹槽和弯折部,进而减少了工作人员的劳动强度。

10.优选的,所述弯折组件包括安装于所述上模座的安装板、固定安装于所述安装板的凸模以及安装与所述下模座的凹模,所述凸模与所述凹模可抵紧于板料的相对两侧,所述凹模和所述凸模用于成型板料的弯折部和凹槽。

11.通过采用上述技术方案,当需要成型弯折部和凹槽时,上模座和下模座开模,板料移动至凸模和凹模之间,进而下模座和上模座合模,上模座带动安装板和凸模向凹模的方向移动,直至凸模和凹模分别抵紧于板料的相对两侧,进而板料弯折并成型板料的弯折部和凹槽。

12.优选的,所述凸模朝向凹模的一端设置有第一凹陷部,所述凹模朝向凸模的一端

设置有第二凸起部,所述第一凹陷部和所述第二凸起部分别抵紧于板料的相对两侧,所述第一凹陷部和所述第二凸起部均与弯折部相配合。

13.通过采用上述技术方案,当凸模与凹模相合模时,第一凹陷部和第二凸起部分别抵紧于板料的相对两侧,使得板料弯折,进而成型了板料的弯折部。

14.优选的,所述凸模朝向凹模的一端设置有第一凸起部,所述凹模朝向凸模的一端设置有第二凹陷部,所述第一凸起部和所述第二凹陷部分别抵紧于板料的相对两侧,并且所述第一凸起部与所述第一凹陷部相连通,所述第二凸起部和所述第二凹陷部相连通,所述第一凸起部和所述第二凹陷部用于成型凹槽。

15.通过采用上述技术方案,当凸模与凹模相合模时,第一凸起部和第二凹陷部合模并抵紧于板料的相对两侧,利用第一凸起部和第一凹陷部相连通,以及利用第二凸起部和第二凹陷部相连通,进而便于一次成型弯折部和凹槽。

16.优选的,所述安装板通过螺栓可拆卸连接于所述上模座。

17.通过采用上述技术方案,当凸模经长期使用出现损坏时,工作人员拆卸螺栓,使得安装板自上模座内拆卸下来,同时凸模自上模座内拆卸下来,进而便于工作人员更换凸模。

18.优选的,所述凹模通过螺栓可拆卸连接于下模座。

19.通过采用上述技术方案,当需要更换凹模时,工作人员拆卸螺栓,进而使得凹模自下模座内拆卸下来。

20.优选的,所述上模座固定安装有定位杆,定位杆用于与所述定位孔插接配合。

21.通过采用上述技术方案,当板料移动至下一个工序时,上模座与下模座相合模,进而上模座带动定位杆向定位孔的方向移动,直至定位杆与定位孔之间插接配合,进而板料停止滑移,以便于对板料进行成型。

22.优选的,所述定位杆的数量为若干根,若干根定位杆间隔设置于上模座。

23.通过采用上述技术方案,利用若干根定位杆,进而对每个工序内的板料实现定位作用。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过工作人员握持并移动板料的一端,使得板料的一端朝向冲孔组件,进而进入到冲孔组件内,进而板料移动,板料依次经过冲孔组件、裁切组件和弯折组件,利用弯折组件,进而板体的中部位置成型凹槽和弯折部,进而减少了工作人员的劳动强度;

26.2.通过上模座和下模座开模,板料移动至凸模和凹模之间,进而下模座和上模座合模,上模座带动安装板和凸模向凹模的方向移动,直至凸模和凹模分别抵紧于板料的相对两侧,进而板料弯折并成型板料的弯折部和凹槽;

27.3.通过第一凹陷部和第二凸起部分别抵紧于板料的相对两侧,使得板料弯折,进而成型了板料的弯折部。

附图说明

28.图1是现有技术中一种用于钣金件的整体结构示意图;

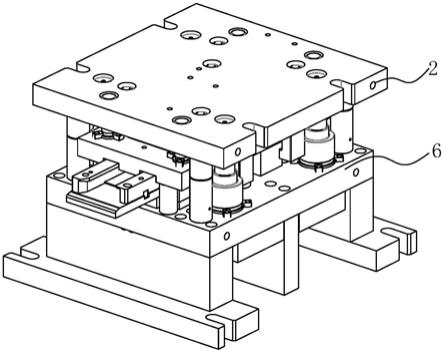

29.图2是本实施例中一种用于钣金件成型的冲压模具的整体结构示意图;

30.图3是本实施例中弯折组件的部分结构剖视图;

31.图4是本实施例中弯折组件的部分结构爆炸图;

32.图5是本实施例中凸模的部分结构示意图;

33.图6是图4中的a处放大图。

34.图中,1、工件;11、通孔;12、定位孔;13、板体;131、弯折部;132、凹槽;2、上模座;21、定位杆;3、冲孔组件;4、裁切组件;5、弯折组件;51、安装板;52、凸模;521、第一凸起部;522、第一凹陷部;53、凹模;531、第二凸起部;532、第二凹陷部;6、下模座。

具体实施方式

35.以下结合附图1-6对本技术作进一步详细说明。

36.参照图1,现有的一种钣金件(以下简称工件11),包括板体13,板体13内设置有贯穿板体13相对两侧的通孔11,同时板体13中部设置有弯折部131和凹槽132,弯折部131和凹槽132之间相连通。

37.本技术实施例公开一种用于钣金件成型的冲压模具。参照图2和图3,一种用于钣金件成型的冲压模具,包括上模座2和下模座6,上模座2和下模座6之间活动安装有用于成型定位孔12的冲孔组件3以及用于成型板体13的裁切组件4,上模座2和下模座6之间还活动安装有弯折组件5,冲孔组件3、裁切组件4和弯折组件5沿板料的移动方向相连通,弯折组件5用于弯折板料并成型弯折部131和凹槽132。

38.当需要成型工件1时,工作人员握持并移动板料的一端,使得板料的一端朝向冲孔组件3,进而进入到冲孔组件3内,进而板料移动,板料依次经过冲孔组件3、裁切组件4和弯折组件5,利用弯折组件5,进而板体13的中部位置成型凹槽132和弯折部131,进而减少了工作人员的劳动强度。

39.参照图2和图3,上模座2固定安装有定位杆21,定位杆21用于与定位孔12插接配合。定位杆21的数量为若干根,若干根定位杆21间隔设置于上模座2。

40.当板料移动至下一个工序时,上模座2与下模座6相合模,进而上模座2带动定位杆21向定位孔12的方向移动,直至定位杆21与定位孔12之间插接配合,进而板料停止滑移,以便于对板料进行成型。利用若干根定位杆21,进而对每个工序内的板料实现定位作用。

41.参照图4和图5,具体的,弯折组件5包括安装于上模座2的安装板51、固定安装于安装板51的凸模52以及安装与下模座6的凹模53,凸模52与凹模53可抵紧于板料的相对两侧,凹模53和凸模52用于成型板料的弯折部131和凹槽132。安装板51通过螺栓可拆卸连接于上模座2。凹模53通过螺栓可拆卸连接于下模座6。

42.参照图5和图6,凸模52朝向凹模53的一端设置有第一凹陷部522,凹模53朝向凸模52的一端设置有第二凸起部531,第一凹陷部522和第二凸起部531分别抵紧于板料的相对两侧,第一凹陷部522和第二凸起部531均与弯折部131相配合。凸模52朝向凹模53的一端设置有第一凸起部521,凹模53朝向凸模52的一端设置有第二凹陷部532,第一凸起部521和第二凹陷部532分别抵紧于板料的相对两侧,并且第一凸起部521与第一凹陷部522相连通,第二凸起部531和第二凹陷部532相连通,第一凸起部521和第二凹陷部532用于成型凹槽132。

43.当需要成型弯折部131和凹槽132时,上模座2和下模座6开模,板料移动至凸模52和凹模53之间,进而下模座6和上模座2合模,上模座2带动安装板51和凸模52向凹模53的方向移动,直至凸模52和凹模53分别抵紧于板料的相对两侧,进而板料弯折并成型板料的弯折部131和凹槽132。

44.当凸模52与凹模53相合模时,第一凹陷部522和第二凸起部531分别抵紧于板料的相对两侧,使得板料弯折,进而成型了板料的弯折部131,第一凸起部521和第二凹陷部532合模并抵紧于板料的相对两侧,利用第一凸起部521和第一凹陷部522相连通,以及利用第二凸起部531和第二凹陷部532相连通,进而便于一次成型弯折部131和凹槽132。

45.本技术实施例一种用于钣金件成型的冲压模具的实施原理为:

46.当凸模52与凹模53相合模时,第一凹陷部522和第二凸起部531分别抵紧于板料的相对两侧,使得板料弯折,进而成型了板料的弯折部131,第一凸起部521和第二凹陷部532合模并抵紧于板料的相对两侧,利用第一凸起部521和第一凹陷部522相连通,以及利用第二凸起部531和第二凹陷部532相连通,进而便于一次成型弯折部131和凹槽132。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1