走芯式双主轴数控车床的制作方法

1.本实用新型涉及一种走芯式双主轴数控车床。

背景技术:

2.现有技术中,在车削轴的一端时,轴的另一端常处于悬空状态,这种加工方式容易出现弯曲变形,会影响加工精度。尤其是在细长轴的车削加工中,这种弯曲变形出现的风险更高。

技术实现要素:

3.本实用新型的目的在于提出一种走芯式双主轴数控车床,用于车削待加工轴的左、右两端,包括车床身、用于车削待加工轴的左端的轴左端车削组件和用于车削待加工轴的右端的轴右端车削组件,该车床身上设有车床导轨;该轴左端车削组件与轴右端车削组件均包括刀具组件和主轴组件;该刀具组件包括刀架基座和刀架,该刀架基座可沿车床导轨滑动地安装于车床导轨上,该刀架基座与车床身之间设有用于驱使刀架基座沿车床导轨滑动的刀架基座驱动机构,该刀架基座上设有刀架导轨,刀架导轨的长度方向垂直于车床导轨的长度方向,该刀架可沿刀架导轨滑动地安装于刀架导轨上,该刀架与刀架基座之间设有用于驱使刀架沿刀架导轨滑动的刀架驱动机构,该刀架上安装有车刀;该主轴组件包括主轴基座和主轴,该主轴基座可沿车床导轨滑动地安装于车床导轨上,该主轴基座与车床身之间设有用于驱使主轴基座沿车床导轨滑动的主轴基座驱动机构;该主轴可绕主轴的轴线转动地安装于主轴基座上,该主轴的轴线平行于车床导轨的长度方向,该主轴上设有贯穿主轴以供待加工轴穿过的主轴中心通孔,该主轴中心通孔的轴线与主轴的轴线重合,该主轴中设有用于可选择地夹持或者松开穿过主轴中心通孔的待加工轴的主轴夹具,该主轴基座与主轴之间设有用于驱使主轴转动的主轴驱动机构;该轴左端车削组件的主轴的轴线与轴右端车削组件的主轴的轴线重合,轴左端车削组件的主轴的主轴中心通孔与轴右端车削组件的主轴的主轴中心通孔呈连通状。

4.本实用新型可以避免待加工轴在车削加工过程中出现弯曲变形的风险,符合产品加工质量要求,保证产品的加工精度。

附图说明

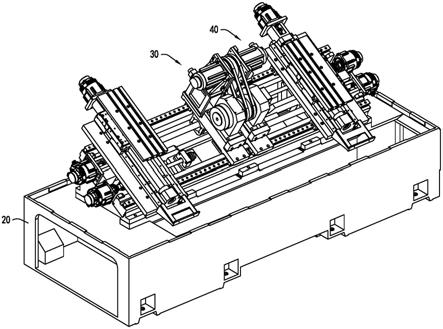

5.图1示出了本实用新型的立体图;

6.图2示出了本实用新型的立体分解图;

7.图3示出了本实用新型的主视图;

8.图4示出了本实用新型的俯视图;

9.图5示出了本实用新型的左视图的放大图;

10.图6和图7分别示出了本实用新型的轴左端车削组件的两个不同角度的立体图;

11.图8示出了本实用新型的刀具组件的立体分解图;

12.图9示出了本实用新型的主轴组件的立体分解图。

13.附图标号:

14.100待加工轴;

15.20车床身、201车床导轨;

16.30轴左端车削组件;

17.40轴右端车削组件;

18.301刀具组件、302刀架基座、303刀架、304刀架导轨、305刀架基座驱动电机、306刀架基座驱动丝杆、307刀架基座驱动螺母、308刀架驱动电机、309刀架驱动丝杆、310刀架驱动螺母;

19.401主轴组件、402主轴基座、403主轴、404主轴中心通孔、405主轴基座驱动电机、406主轴基座驱动丝杆、407主轴基座驱动螺母、408主轴驱动电机、409主轴传动机构。

具体实施方式

20.如下结合附图,对本技术方案作进一步描述:

21.如图1至图9所示的一种走芯式双主轴数控车床,用于车削待加工轴100的左、右两端,包括车床身20、用于车削待加工轴的左端的轴左端车削组件30和用于车削待加工轴的右端的轴右端车削组件40,该车床身20上设有车床导轨201,车床导轨201的长度方向平行于待加工轴100的轴线方向;

22.该轴左端车削组件30与轴右端车削组件40均包括刀具组件301和主轴组件401;

23.该刀具组件301包括刀架基座302和刀架303,该刀架基座302可沿车床导轨201滑动地安装于车床导轨201上,该刀架基座302与车床身20之间设有用于驱使刀架基座302沿车床导轨201滑动的刀架基座驱动机构,该刀架基座302上设有刀架导轨304,刀架导轨304的长度方向垂直于车床导轨201的长度方向,该刀架303可沿刀架导轨304滑动地安装于刀架导轨304上,该刀架303与刀架基座302之间设有用于驱使刀架303沿刀架导轨304滑动的刀架驱动机构,该刀架303上安装有车刀(图中未示出),刀架基座驱动机构用于驱使刀架基座302沿待加工轴的轴向作靠近或者远离主轴组件401以调整车刀相对待加工轴的轴向位置,刀架驱动机构用于驱使刀架303沿待加工轴的径向作靠近或者远离安装于主轴组件上的待加工轴以调整车刀相对待加工轴的径向位置;

24.该主轴组件401包括主轴基座402和主轴403,该主轴基座402可沿车床导轨201滑动地安装于车床导轨201上,该主轴基座402与车床身20之间设有用于驱使主轴基座402沿车床导轨201滑动的主轴基座驱动机构;该主轴403可绕主轴的轴线转动地安装于主轴基座402上,该主轴403的轴线平行于车床导轨201的长度方向,该主轴403上设有贯穿主轴403以供待加工轴100穿过的主轴中心通孔404,该主轴中心通孔404的轴线与主轴403的轴线重合,该主轴403中设有用于可选择地夹持或者松开穿过主轴中心通孔404的待加工轴100的主轴夹具(图中未示出),该主轴基座402与主轴403之间设有用于驱使主轴403转动的主轴驱动机构,该主轴夹具设于主轴中而跟随主轴403转动;

25.该轴左端车削组件30的主轴的轴线与轴右端车削组件40的主轴的轴线重合,轴左端车削组件30的主轴的主轴中心通孔与轴右端车削组件40的主轴的主轴中心通孔呈连通状,以使待加工轴同时贯穿轴左端车削组件的主轴的主轴中心通孔和轴右端车削组件的主

轴的主轴中心通孔。

26.该技术方案可以避免待加工轴在车削加工过程中出现弯曲变形的风险,符合产品加工质量要求,提高产品的加工精度。

27.本实施例的工作原理如下:

28.先将待加工轴同时穿过轴左端车削组件的主轴和轴右端车削组件的主轴,待加工轴的左端通过轴左端车削组件的主轴夹具夹持,待加工轴的右端通过轴右端车削组件的主轴夹具夹持,至于轴左端车削组件的主轴夹具夹持还是松开以及轴右端车削组件的主轴夹具夹持还是松开,根据实际的加工需要而选择。

29.例如可以是,在需要车削待加工轴的左端时,轴左端车削组件的主轴夹具夹持待加工轴的左端,而轴右端车削组件的主轴夹具松开待加工轴的右端,此时,在待加工轴的左端加工过程中,轴右端车削组件的主轴可起到扶持待加工轴的右端的作用,以避免细长的待加工轴的右端出现弯曲变形;

30.同样,在需要车削待加工轴的右端时,轴左端车削组件的主轴夹具松开待加工轴的左端,而轴右端车削组件的主轴夹具夹持待加工轴的右端,此时,在待加工轴的右端加工过程中,轴左端车削组件的主轴可起到扶持待加工轴的左端的作用,以避免细长的待加工轴的左端出现弯曲变形;

31.当然,也可是在待加工轴的其中一端或者两端同时车削加工时,轴左端车削组件的主轴夹具及轴右端车削组件的主轴夹具同时夹持待加工轴,此时,使轴左端车削组件的主轴和轴右端车削组件的主轴同步转动即可。

32.由此可见,本实施例的待加工轴一次安装即可实现两端加工,无需中途拆装待加工轴,节省加工时间,提高生产效率,也可提高加工精度的控制。

33.该刀架基座驱动机构包括刀架基座驱动电机305、刀架基座驱动丝杆306和刀架基座驱动螺母307,该刀架基座驱动电机305固定地安装于车床身20上,该刀架基座驱动丝杆306可转动地安装于车床身20上,且刀架基座驱动丝杆306的轴线方向平行于车床201的长度方向,该刀架基座驱动电机305的输出轴与刀架基座驱动丝杆306(例如通过联轴器)联接以使刀架基座驱动电机带动刀架基座驱动丝杆转动,该刀架基座驱动螺母307固定地安装于刀架基座302上,刀架基座驱动螺母307套于刀架基座驱动丝杆306外而构成丝杆螺母副;

34.该刀架驱动机构包括刀架驱动电机308、刀架驱动丝杆309和刀架驱动螺母310,该刀架驱动电机308固定地安装于刀架基座302上,该刀架驱动丝杆309可转动地安装于刀架基座302上,且刀架驱动丝杆309的轴线方向平行于刀架导轨304的长度方向,该刀架驱动电机308的输出轴与刀架驱动丝杆309(例如通过联轴器)联接以使刀架驱动电机带动刀架驱动丝杆转动,该刀架驱动螺母310固定地安装于刀架303上,刀架驱动螺母310套于刀架驱动丝杆309外而构成丝杆螺母副;

35.该主轴基座驱动机构包括主轴基座驱动电机405、主轴基座驱动丝杆406和主轴基座驱动螺母407,该主轴基座驱动电机405固定地安装于车床身20上,该主轴基座驱动丝杆407可转动地安装于车床身20上,且主轴基座驱动丝杆407的轴线方向平行于车床导轨201的长度方向,该主轴基座驱动电机405的输出轴与主轴基座驱动丝杆406(例如通过联轴器)联接以使主轴基座驱动电机带动主轴基座驱动丝杆转动,该主轴基座驱动螺母407固定地安装于主轴基座402上,主轴基座驱动螺母407套于主轴基座驱动丝杆406外而构成丝杆螺

母副。

36.该技术方案公开的刀架基座驱动机构、刀架驱动机构及主轴基座驱动机构设计合理,便于实施。

37.该主轴驱动机构包括主轴驱动电机408,该主轴驱动电机408固定地安装于主轴基座402上,该主轴驱动电机408的输出轴与主轴403之间设有主轴传动机构409。

38.本实施例中,该主轴传动机构采用现有技术即可,例如可以是链传动机构、带传动机构等。

39.该轴左端车削组件30与轴右端车削组件40的结构是相同的,且轴左端车削组件30与轴右端车削组件40呈对称状地分布于车床身20上。该技术方案设计合理,便于实施。

40.该车床导轨201有两根,该两根车床导轨201在垂直于车床导轨的长度方向上相间隔且相互平行,该刀架基座302和主轴基座402均横跨于两根车床导轨201上;

41.该两根车床导轨201在垂直于车床导轨的平面上的投影呈一高一低状。借此以使刀架基座和主轴基座呈倾斜状布局,以便于刀具及待加工轴的拆装取放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1