一种高效率凸轮轴盖复合加工设备的制作方法

1.本实用新型涉及机械加工制造技术领域,特别是涉及一种高效率凸轮轴盖复合加工设备。

背景技术:

2.高效率凸轮轴盖复合加工设备在机械加工制造领域是一个非常重要的设备,通常一台发动机有多个凸轮轴盖的零部件,凸轮轴盖的年产量需求非常大,能高效率的加工生产,是每个汽车零部件企业的追求,既节省了企业场地的规划,又提升了企业的利润,目前,通常国内仍在使用标准加工中心进行对凸轮轴盖进行加工,加工凸轮轴盖主要分为四个加工工序:一、铣装配结合面;二、钻2个螺栓过孔;三、镗半圆;四、去半圆两侧毛刺,标准的加工中心只能通过机床主轴从刀库一把一把的调刀再分步对上述四个工序进行分别加工,这种加工方式会使得加工节拍很长,通常的节拍会在40s左右,而且由于凸轮轴盖年量需求高,企业往往需要投资多台的加工中心和多个操作人员,这会使得企业的投资成本过高,设备占厂房面积大,人员管理成本加重,导致企业所得利润低。所以,对于提高凸轮轴盖的加工效率是零部件企业的一项重任,为此我们提出一种高效率凸轮轴盖复合加工设备。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种高效率凸轮轴盖复合加工设备,通过设计了数控转台,使得数控转台可以旋转至不同的加工工位,不同的加工工位能够同步进行加工,能够更有效的提高加工效率,夹具采用v型定位块,用油缸后拉结构来锁紧工件,并将所有的加工面避让出空间,能够在数控转台上一次装夹完成所有的加工内容,有效的减少了加工设备与操作人员的投入,降低了成本,同时减少了对应的加工节拍,提高了加工效率。

4.为解决上述技术问题,本实用新型提供如下技术方案:一种高效率凸轮轴盖复合加工设备,包括铸造床身、高刚性主轴、冷却系统、润滑装置、电气、控制装置、液压装置、气压装置、数控装置与数控转台,所述数控转台后表面外侧设置有水箱,所述水箱一侧设置有液压站,且所述数控转台顶端表面一侧设置有倒角去毛刺工位,所述倒角去毛刺工位一侧设置有下料工位,所述下料工位一侧设置有上料工位,所述上料工位一侧设置有铣面工位,所述铣面工位一侧设置有钻孔工位,所述钻孔工位一侧设置有镗半圆工位,所述上料工位、铣面工位、钻孔工位、镗半圆工位、倒角去毛刺工位与下料工位均处于数控转台顶端表面,且呈环形分布,且所述上料工位、铣面工位、钻孔工位、镗半圆工位、倒角去毛刺工位与下料工位均配置有主轴、动力头、滑台、夹具,所述夹具包括夹具板,所述夹具板顶端表面设置有v型定位块,所述v型定位块一侧设置有零件,所述零件底端表面两侧均开设有装配结合面,所述零件顶端表面两侧均开设有螺栓过孔,且所述零件底端表面中部开设有半圆,所述半圆内侧表面底端两侧均设置有去毛刺。

5.作为本实用新型的一种优选技术方案,所述夹具采用双工位设计,在对应的加工

工位设计有双主轴结构。

6.作为本实用新型的一种优选技术方案,所述上料工位、铣面工位、钻孔工位、镗半圆工位、倒角去毛刺工位与下料工位均为独立,且所述上料工位、铣面工位、钻孔工位、镗半圆工位、倒角去毛刺工位与下料工位通过plc程序控制。

7.作为本实用新型的一种优选技术方案,所述上料工位、铣面工位、钻孔工位、镗半圆工位、倒角去毛刺工位与下料工位中的主轴均配置有相对应的刀具。

8.与现有技术相比,本实用新型能达到的有益效果是:

9.通过设计了数控转台,使得数控转台可以旋转至不同的加工工位,不同的加工工位能够同步进行加工,能够更有效的提高加工效率,夹具采用v型定位块,用油缸后拉结构来锁紧工件,并将所有的加工面避让出空间,能够在数控转台上一次装夹完成所有的加工内容,有效的减少了加工设备与操作人员的投入,降低了成本,同时减少了对应的加工节拍,提高了加工效率。

附图说明

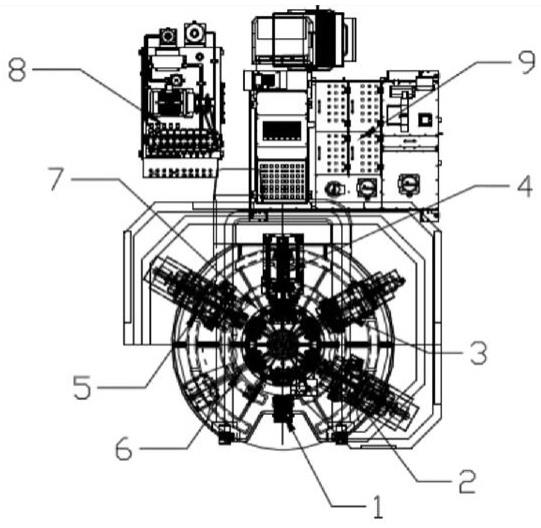

10.图1为本实用新型复合加工设备结构示意图;

11.图2为本实用新型复合加工设备夹具结构示意图;

12.图3为本实用新型复合加工设备所加工的零件结构示意图;

13.其中:1、上料工位;2、铣面工位;3、钻孔工位;4、镗半圆工位;5、倒角去毛刺工位;6、下料工位;7、数控转台;8、液压站;9、水箱;10、夹具板;11、v型定位块;12、零件;13、装配结合面;14、螺栓过孔;15、半圆;16、去毛刺。

具体实施方式

14.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

15.实施例:

16.如图1、图2、图3所示,一种高效率凸轮轴盖复合加工设备,包括铸造床身、高刚性主轴、冷却系统、润滑装置、电气、控制装置、液压装置、气压装置、数控装置与数控转台7,数控转台7后表面外侧设置有水箱9,水箱9一侧设置有液压站8,且数控转台7顶端表面一侧设置有倒角去毛刺工位5,倒角去毛刺工位5一侧设置有下料工位6,下料工位6一侧设置有上料工位1,上料工位1一侧设置有铣面工位2,铣面工位2一侧设置有钻孔工位3,钻孔工位3一侧设置有镗半圆工位4,上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6均处于数控转台7顶端表面,且呈环形分布,且上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6均配置有主轴、动力头、滑台、夹具,夹具包括夹具板10,夹具板10顶端表面设置有v型定位块11,v型定位块11一侧设置有零件12,零件12底端表面两侧均开设有装配结合面13,零件12顶端表面两侧均开设有螺栓过孔14,且

零件12底端表面中部开设有半圆15,半圆15内侧表面底端两侧均设置有去毛刺16;

17.通过设计了数控转台7,使得数控转台7可以旋转至不同的加工工位,不同的加工工位能够同步进行加工,能够更有效的提高加工效率,夹具采用v型定位块11,用油缸后拉结构来锁紧工件,并将所有的加工面避让出空间,能够在数控转台7上一次装夹完成所有的加工内容,有效的减少了加工设备与操作人员的投入,降低了成本,同时减少了对应的加工节拍,提高了加工效率。

18.在其他实施例中,本实施例公开了夹具,请如图2所示,夹具采用双工位设计,在对应的加工工位设计有双主轴结构;有效的将加工效率提升了一倍以上。

19.在其他实施例中,本实施例公开了上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6,请如图1所示,上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6均为独立,且上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6通过plc程序控制;使得多工位可以同步加工,省去了各个工序间的等待时间,提升了加工效率。

20.在其他实施例中,本实施例公开了上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6,请如图1所示,上料工位1、铣面工位2、钻孔工位3、镗半圆工位4、倒角去毛刺工位5与下料工位6中的主轴均配置有相对应的刀具;有效的省去了换刀节拍,提升了加工效率。

21.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之

ꢀ“

上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

22.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1