一种放射性管材切割装置的制作方法

1.本实用新型涉及一种放射性管材切割装置。

背景技术:

2.目前,具有放射性不锈钢管材通常需要切断进行后续工序处理,同时,切割处理过程要求处于封闭环境,防止切断过程的放射性切屑散落的发生。另一方面,不锈钢管材的强度高,需要较大的剪切力进行切断。由于该管材存在放射性,无法采用人工切断,如果采用常规切断手段,同时存在放射性切屑散落的安全隐患或风险。

技术实现要素:

3.为解决现有技术中存在的放射性管材切割过程中切屑散落导致安全隐患或风险的技术问题,本实用新型实施例提供一种放射性管材切割装置。

4.本实用新型实施例通过下述技术方案实现:

5.一种放射性管材切割装置,包括:

6.进料斗,用于放置放射性管材;

7.切割腔,用于与进料斗连接以使进料斗中的放射性管材的待切割部进入;以及

8.切割装置,用于与切割腔连接,用于带动切割刀于切割腔内往复运动以对切割腔内的放射性管材的待切割部进行切割。

9.进一步的,所述放射性管材切割装置还包括:

10.处理容器,用于通过转接管与切割腔连接;以及

11.出料口,设于处理容器远离转接管的一端,用于排出切割后的放射性管材。

12.进一步的,所述切割装置包括:

13.转接套,用于与切割腔连接;

14.切割刀,用于切割放射性管材的待切割部;以及

15.推杆,设于转接套内,一端用于与切割刀连接,另一端用于与动力装置连接,以带动推杆上的切割刀于切割腔内往复运动。

16.进一步的,所述切割装置还包括:

17.密珠轴承,用于设于推杆的身部与转接套内侧之间,以使推杆的身部与转接套内侧转动连接;以及

18.弹簧,设于转接套内,一端用于与转接套内侧连接,另一端用于与推杆的靠近动力装置的一端连接。

19.进一步的,所述动力装置包括:气缸,用于与推杆的另一端连接以带动推杆上的切割刀于切割腔内往复运动切割放射性管材的带切割部。

20.进一步的,所述气缸为多级气缸;所述多级气缸包括:

21.筒体,设有出气口和进气口;

22.输出轴,设于筒体内,用于与推杆的另一端连接;

23.若干个活塞,均套设于输出轴的外侧;以及

24.若干个中心孔,设于每个活塞,每个中心孔分别与出气口和进气口连通。

25.进一步的,所述切割腔包括凹模,所述凹模的远离切割刀的一端设有调节端;所述调节端设有用于调节切割刀在凹模中的行程的调节件。

26.进一步的,多级气缸的输出增压倍数为各个活塞面积之和与切割刀的作用面积之比。

27.进一步的,所述筒体包括:

28.外筒,设有出气口和进气口;

29.内衬套,设于外筒内侧;以及

30.端盖,与外筒的开口连接;

31.所述输出轴和活塞设于外筒内,所述输出轴的另一端从端盖伸出。

32.本实用新型实施例与现有技术相比,具有如下的优点和有益效果:

33.本实用新型实施例的一种放射性管材切割装置,通过将进料斗、切割腔和切割装置的设计使整个切割过程置于封闭环境中,防止了切割过程中放射性切屑散落的发生,从而降低了安全隐患或风险。

附图说明

34.为了更清楚地说明本实用新型示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

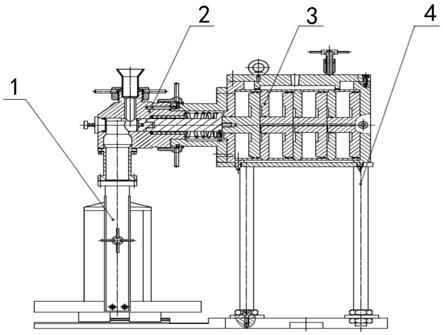

35.图1为放射性管材切割装置结构示意图。

36.图2为放射性管材切割装置的切断机构的结构示意图。

37.图3为多级气缸的结构示意图。

38.附图中标记及对应的零部件名称:

39.图中,1

‑

处理容器,2

‑

切断机构,3

‑

多级气缸,4

‑

托架,201

‑

料斗,202

‑

料斗螺母,203

‑

调节螺钉,204

‑

凹模,205

‑

转接管,206

‑

锁紧螺母,207

‑

切割刀,208

‑

转接套,209

‑

推杆,210

‑

导向螺钉,211

‑

弹簧,212

‑

密珠轴承,301

‑

外筒,302

‑

内衬套,303

‑

输出轴,304

‑

端盖,305

‑

出气装置,306

‑

活塞,307

‑

进气口。

具体实施方式

40.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

41.在以下描述中,为了提供对本实用新型的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本实用新型。在其他实施例中,为了避免混淆本实用新型,未具体描述公知的结构、电路、材料或方法。

42.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本实用新型至少一个实施

例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

43.在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

44.实施例

45.为解决现有技术中存在的放射性管材切割过程中切屑散落导致安全隐患或风险的技术问题,本实用新型实施例提供一种放射性管材切割装置,参考图1

‑

3所示,包括:进料斗201,用于放置放射性管材;切割腔,用于与进料斗连接以使进料斗中的放射性管材的待切割部进入;以及切割装置,用于与切割腔连接,用于带动切割刀于切割腔内往复运动以对切割腔内的放射性管材的待切割部进行切割。

46.参考图1所示,所述切割装置卧式放置,垂直进出料;进料斗201用于放入放射性管材料,放射性管材在重力的作用下进入进料斗,进料斗的下部通过料斗螺母202与切割腔的上口连接;当进料斗中进入放射性管材后,放射性管材通过进料斗的下部进入切割腔中;切割腔右侧设置切割刀,切割刀在切割装置的带动下,在切割腔内做往复运动,对切割腔内的放射性管材进行切割,切割后产生的断料在重力的作用下通过转接板进入处理容器,进行出料。由于切割腔与进料斗的封闭式连接,避免了切割过程中切屑散落,从而,避免了放射性风险或安全事故的发生。

47.进一步的,所述放射性管材切割装置还包括:

48.处理容器1,用于通过转接管205与切割腔连接;以及

49.出料口,设于处理容器远离转接管的一端,用于排出切割后的放射性管材。

50.参考图1所示,处理容器1与切割腔的下部开口连接;当切割腔内的放射性管材在切割腔内进行切割后通过转接管进入到处理容器1中,并从处理容器1的出料口排出,从而避免了切割后的放射性管材的暴露。

51.可选地,所述切割腔包括凹模204,所述凹模的远离切割刀的一端设有调节端;所述调节端设有用于调节切割刀在凹模中的行程的调节件。可选地,调节件包括调节螺钉203和与调节螺钉连接的调节块。

52.参考图2所示,调节螺钉203设于凹模204的左侧,通过调节螺钉的旋转可调节与调节螺钉203右端连接的调节块在凹模中的位置,从而,可调整进入凹模中的放射性管材的直径;由于调节块在调节过程中占用了部分空间,从而,相当于调整了切割刀在凹模中的运动行程。从而,通过上述方式,可以实现对不同直径的放射性管材的适应性调整,扩展了本实用新型实施例的放射性管材切割装置的适用范围。

53.进一步的,所述切割装置包括:转接套,用于与切割腔连接;切割刀,用于切割放射性管材的待切割部;以及推杆,设于转接套内,一端用于与切割刀连接,另一端用于与动力装置连接,以带动推杆上的切割刀于切割腔内往复运动。

54.切割装置的切断机构2参考图2所示。其中,切割装置包括转接套208;转接套208的左侧通过锁紧螺母206与切割腔连接;切割刀207设于推杆209的左端,用于切割切割腔内的放射性管材的待切割部。推杆209的右端与动力装置连接,动力装置带动推杆往复运动,从而使切割刀在切割腔内往复运动,来实现对切割腔内的放射性管材的切割。

55.为了增强推杆在转接套内的稳定性,为防止动力装置对推杆的冲击;所述切割装置还包括:密珠轴承212,用于设于推杆的身部与转接套内侧之间,以使推杆的身部与转接套内侧转动连接;以及弹簧211,设于转接套内,一端用于与转接套内侧连接,另一端用于与推杆的靠近动力装置的一端连接。

56.参考图2所示,推杆的前身部通过密珠轴承212与转接套内壁连接;推杆209的后身部通过弹簧与转接套内壁连接;具体的弹簧211的左端与转接套内壁连接;弹簧的右端通过导向螺钉210与推杆右端连接;从而,当推杆向左运动时,弹簧伸展提供缓冲,防止推杆向左运动过快;当推杆向右运动时,弹簧压缩提供缓冲防止推杆收缩过快。

57.可选地,所述动力装置包括:气缸,用于与推杆的另一端连接以带动推杆上的切割刀于切割腔内往复运动切割放射性管材的带切割部。

58.可选地,所述气缸为多级气缸3;所述多级气缸3通过支架4进行支撑;所述多级气缸包括:筒体,设有出气口和进气口;输出轴,设于筒体内,用于与推杆的另一端连接;若干个活塞,均套设于输出轴的外侧;以及若干个中心孔,设于每个活塞,每个中心孔分别与出气口和进气口连通。

59.可选地,所述筒体包括:外筒,设有出气口和进气口307;内衬套302,设于外筒内侧;以及端盖304,与外筒的开口连接;所述输出轴303和活塞306设于外筒内,所述输出轴的另一端从端盖伸出。

60.参考图3所示,所述多级气缸包括外筒301、内衬套302、输出轴303、端盖304、出气装置305、活塞306和进气口307;外筒的上侧面设有出气口,出气口设有出气装置305;外筒的右侧面设有进气口307;外筒301得内侧设有内衬套302;外筒内侧设有若干个套设在输出轴303上面的活塞;输出轴的左端从端盖伸出并与推杆连接。每个活塞的设有中心孔,外筒的进气口、出气口和活塞的中心孔连通。

61.切断过程为:通过进气口进气,推动输出轴,输出轴带动推杆移动,从而带动切割头移动实现管材的切断。回退过程为:出气口进气,推动气缸活塞进行移动,气缸输出轴带动切割头进行回退。

62.为了增大剪切力输出,可选地,多级气缸的输出增压倍数为各个活塞面积之和与切割刀的作用面积之比。所述作用面积可以为切割刀与管材的接触面积。

63.从而,本实用新型实施例通过进料斗、切割腔和处理容器的封闭式连接,避免了进出料以及切割过程中放射性颗粒的散落和扩散;本实用新型实施例能够实现放射性管材的自动化切断,实现无人操作,切断效率高;通过采用多级气缸作为本装置的执行机构,可实现大剪切力输出。

64.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1