一种隔板压装卡锁机的隔板压装结构的制作方法

1.本实用新型涉及燃油箱的隔板安装技术领域,更具体的是涉及一种隔板压装卡锁机的隔板压装结构。

背景技术:

2.燃油箱即燃油贮存装置,对耐腐蚀性要求高,在双工作压力时,在表压至少是0.03mpa时应密封,产生的过压力必须通过孔或安全阀自行减压,在弯道行驶、倾斜路面或受到冲击时燃油不应从加液的密封盖或压力平衡装置流出,燃油箱必须离开发动机安装,以免在出现交通事故时点燃燃油,燃油箱隔板装配于燃油箱内部,对燃油振动起缓冲作用,同时具有支撑燃油箱骨架的作用。

3.现有技术中燃油箱隔板的装配一般选用隔板直边翻边处焊接的方式固定,将隔板焊接在燃油箱内。但是,车载状态下,燃油剧烈振动冲击燃油箱隔板,使燃油箱与隔板的焊接处集中受力,造成焊点脱落,拉裂燃油箱壳体,导致油箱渗漏。因此,我们迫切的需要一种可以降低隔板拉裂燃油箱壳体风险的隔板压装结构。

技术实现要素:

4.基于以上问题,本实用新型提供了一种隔板压装卡锁机的隔板压装结构,用于解决现有技术中隔板通过焊接的方式固定在燃油箱内,从而使隔板容易受到燃油的剧烈振动冲击,而使燃油箱与隔板间的焊接处集中受力,造成焊点脱落,拉裂燃油箱壳体,导致燃油箱渗漏燃油的问题。本实用新型中通过径向外扩组件的伸出带动内膜压块沿安装板径向外侧移动,同时外膜组件向安装板的内侧移动,这样可以使燃油箱与隔板之间形成相互匹配的凹槽,隔板通过凹槽卡接的方式安装在燃油箱内,从而使燃油箱与隔板间不会出现焊点,进而使燃油的振动不容易拉裂燃油箱壳体,燃油箱不容易渗漏燃油。

5.本实用新型为了实现上述目的具体采用以下技术方案:

6.一种隔板压装卡锁机的隔板压装结构,包括安装架,所述安装架上安装有安装板,所述安装板的中部开有通孔,所述安装架上安装有穿过通孔的径向外扩组件,所述安装板上还安装有与径向外扩组件连接的内膜组件,所述安装架上安装有与内膜组件对应的外膜组件,所述安装板的径向均匀的开设有径向滑槽,所述内膜组件包括与径向外扩组件连接的多个内膜压块,所述内膜压块位于径向滑槽内且可沿径向滑槽滑动。

7.外膜组件的优选结构为:所述外膜组件包括均匀安装在安装架侧面的多个外膜气缸,所述外膜气缸的活塞杆上安装有外膜压块,且外膜压块可沿安装板的径向滑动,所述外膜压块与内膜压块一一对应。

8.优选的,所述内膜压块的端面设有内平面,所述外膜压块的端面设有外平面,所述内平面和外平面可相互贴合。

9.径向外扩组件的优选结构为:所述径向外扩组件包括安装在安装架上的外扩气缸,所述外扩气缸的活塞杆上连接有穿过通孔的外扩柱,所述外扩柱通过滑套与安装架连

接,所述外扩柱的端部均匀的开有多个锲形斜面,所述锲形斜面上安装有与内膜压块连接的滑动单元。

10.优选的,所述滑动单元包括安装在锲形斜面上的外扩板,所述外扩板的顶面设有与内膜压块连接的固定板,所述固定板与外扩板间可相对滑动,所述外扩板与固定板间安装有导向组件。

11.优选的,所述导向组件包括安装在锲形斜面上且位于外扩板两侧的导向轨,所述导向轨的侧面开有导向槽,所述外扩板的两侧还一体成型有导向凸楞,所述导向凸楞位于导向槽内。

12.优选的,所述安装板的侧面上安装有防护罩,所述防护罩上安装有保护垫。

13.优选的,所述安装板的侧面还均匀的开有多个安装槽,所述安装槽内安装有吸盘气缸,所述吸盘气缸的活塞杆上安装有依次穿过防护罩和保护垫的吸盘。

14.优选的,所述安装架的侧面还均匀的安装有多个基板,所述基板上安装有限位气缸,所述限位气缸的活塞杆上安装有限位块,所述限位块上安装有限位滚轮,多个所述限位滚轮与多个内膜组件相间设置。

15.进一步的,所述安装架上安装有多个油管,所述径向滑槽内开有多个与油管连通的油路。

16.本实用新型的有益效果如下:

17.(1)本实用新型中通过径向外扩组件的伸出带动内膜压块沿安装板径向外侧移动,同时外膜组件向安装板的内侧移动,这样可以使燃油箱与隔板之间形成相互匹配的凹槽,隔板通过凹槽卡接的方式安装在燃油箱内,从而使燃油箱与隔板间不会出现焊点,进而使燃油的振动不容易拉裂燃油箱壳体,燃油箱不容易渗漏燃油。

18.(2)本实用新型中当需要使内膜压块沿安装板的径向滑动时,可以使外扩气缸的活塞杆向外伸出,带动外扩柱也向垂直于安装板的方向伸出,由于固定板与内膜压板固定连接,外扩板安装在锲形斜面上,锲形斜面具有一定的斜度,且锲形斜面是朝外扩柱的末端倾斜的,因此当外扩柱伸出时,外扩板与固定板间会相互滑动,滑动过程中外扩板会将固定板向安装板的径向向外挤压,内膜压块受到向外的挤压力后会在径向滑槽内滑动,从而使内膜压块给隔板一个向外的挤压力。

19.(3)本实用新型中当隔板被挤压安装在燃油箱内后,可以使吸盘气缸的活塞杆向外伸出,并带动吸盘向隔板的方向移动,最终使吸盘与隔板接触并使吸盘吸住隔板,这样可以便于变换燃油箱的位置。

20.(4)本实用新型中当将燃油箱固定在内膜压块和外膜压块间后,可以是限位气缸的活塞杆伸出带动限位块和滚轮向燃油箱的方向移动,最终使滚轮与燃油箱的外表面接触并对燃油箱进行限位,通过滚轮对燃油箱进行限位可以减少对燃油箱的磨损。

21.(5)本实用新型中通过将润滑油注入油管内,油管内的润滑油可以流入安装板上的油路内,从而可以对内膜压块起到润滑的作用,进而可以使该压装结构更加经久耐用。

附图说明

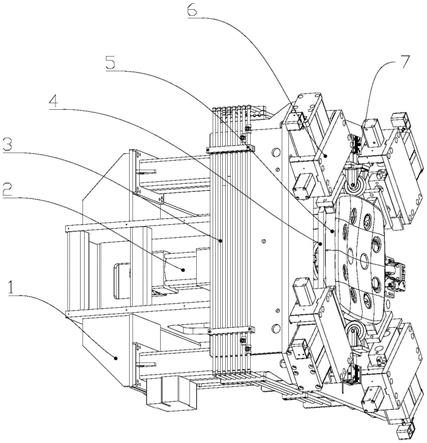

22.图1为本实用新型的俯视立体结构简图;

23.图2为本实用新型的正面立体结构简图;

24.图3为本实用新型径向外扩组件与内膜组件连接的立体结构简图;

25.图4为本实用新型径向外扩组件与内膜组件连接的俯视结构简图;

26.图5为本实用新型径向外扩组件与内膜组件连接的局部正面剖视结构简图;

27.图6为本实用新型外扩柱的立体结构简图;

28.图7为本实用新型安装板的立体结构简图;

29.图8为本实用新型外扩板的立体结构简图;

30.附图标记:1安装架,2径向外扩组件,21外扩气缸,22滑套,23外扩柱,231锲形斜面,24外扩板,241导向凸楞,25导向轨,26固定板,3油管,4安装板,41通孔,42径向滑槽,43油路,44安装槽,5保护垫,6外膜组件,61外膜气缸,62外膜压块,7限位气缸,8内膜组件,81内膜压块,811内平面,9吸盘气缸,10吸盘,11基板,12限位块,13限位滚轮,14防护罩。

具体实施方式

31.为了本技术领域的人员更好的理解本实用新型,下面结合附图和以下实施例对本实用新型作进一步详细描述。

32.实施例1:

33.如图1-8所示,一种隔板压装卡锁机的隔板压装结构,包括安装架1,安装架1上安装有安装板4,安装板4的中部开有通孔41,安装架1上安装有穿过通孔41的径向外扩组件2,安装板4上还安装有与径向外扩组件2连接的内膜组件8,安装架1上安装有与内膜组件8对应的外膜组件6,安装板4的径向均匀的开设有径向滑槽42,内膜组件8包括与径向外扩组件2连接的多个内膜压块81,内膜压块81位于径向滑槽42内且可沿径向滑槽42滑动。

34.外膜组件6的优选结构为:外膜组件6包括均匀安装在安装架1侧面的多个外膜气缸61,外膜气缸61的活塞杆上安装有外膜压块62,且外膜压块62可沿安装板4的径向滑动,外膜压块62与内膜压块81一一对应。

35.优选的,内膜压块81的端面设有内平面811,外膜压块62的端面设有外平面,内平面811和外平面可相互贴合。

36.工作原理:当需要将隔板安装在燃油箱内,并需要对隔板进行压装时,可以先使内膜块与隔板的内表面接触,然后通过径向外扩组件2的伸出带动内膜压块81沿安装板4的径向外侧移动,同时使外膜气缸61的活塞杆伸出带动外膜压块62向安装板4的内侧移动,这样内膜块的内平面811与隔板的内表面接触,外膜块的外平面与燃油箱隔板处的外表面接触,外膜气缸61继续伸出活塞杆带动外膜块移动,径向外扩组件2机械带动外膜压块62移动,这样外膜压块62和内膜压块81对隔板的反方向挤压下,在燃油箱的内壁上会形成可卡设隔板的凹槽;如此,隔板通过凹槽卡接的方式安装在燃油箱内,不需要通过焊接的方式与燃油箱的内壁连接,从而使燃油箱与隔板间不会出现焊点,进而使燃油的振动不容易拉裂燃油箱壳体,燃油箱不容易渗漏燃油。

37.实施例2:

38.如图1-8所示,在上述实施例1的基础上,本实施例给出了径向外扩组件2的优选结构为:径向外扩组件2包括安装在安装架1上的外扩气缸21,外扩气缸21的活塞杆上连接有穿过通孔41的外扩柱23,外扩柱23通过滑套22与安装架1连接,外扩柱23的端部均匀的开有多个锲形斜面231,锲形斜面231上安装有与内膜压块81连接的滑动单元,滑动单元包括安

装在锲形斜面231上的外扩板24,外扩板24的顶面设有与内膜压块81连接的固定板26,固定板26与外扩板24间可相对滑动,外扩板24与固定板26间安装有导向组件。

39.工作原理:当需要使内膜压块81沿安装板4的径向滑动时,可以使外扩气缸21的活塞杆向外伸出,带动外扩柱23也向垂直于安装板4的方向伸出,由于固定板26与内膜压板固定连接,外扩板24安装在锲形斜面231上,锲形斜面231具有一定的斜度,且锲形斜面231是朝外扩柱23的末端倾斜的,因此当外扩柱23伸出时,外扩板24与固定板26间会相互滑动,滑动过程中外扩板24会将固定板26向安装板4的径向向外挤压,内膜压块81受到向外的挤压力后会在径向滑槽42内滑动,从而使内膜压块81给隔板一个向外的挤压力。

40.优选的,导向组件包括安装在锲形斜面231上且位于外扩板24两侧的导向轨25,导向轨25的侧面开有导向槽,外扩板24的两侧还一体成型有导向凸楞241,导向凸楞241位于导向槽内,当外扩板24与固定板26间相对滑动时,导向凸楞241会在导向槽内相对滑动,这样位于外扩板24两侧的导向轨25可以限制固定板26与外扩板24相对滑动时产生偏移,使外扩板24与固定板26间的滑动更加稳定。

41.优选的,安装板4的侧面上安装有防护罩14,防护罩14上安装有保护垫5,通过防护罩14和保护垫5可以对安装板4和燃油箱起到保护的作用。

42.优选的,安装板4的侧面还均匀的开有多个安装槽44,安装槽44内安装有吸盘气缸9,吸盘气缸9的活塞杆上安装有依次穿过防护罩14和保护垫5的吸盘10,当隔板被挤压安装在燃油箱内后,可以使吸盘气缸9的活塞杆向外伸出,并带动吸盘10向隔板的方向移动,最终使吸盘10与隔板接触并使吸盘10吸住隔板,这样可以便于变换燃油箱的位置。

43.优选的,安装架1的侧面还均匀的安装有多个基板11,基板11上安装有限位气缸7,限位气缸7的活塞杆上安装有限位块12,限位块12上安装有限位滚轮13,多个限位滚轮13与多个内膜组件8相间设置,当将燃油箱固定在内膜压块81和外膜压块62间后,可以是限位气缸7的活塞杆伸出带动限位块12和滚轮向燃油箱的方向移动,最终使滚轮与燃油箱的外表面接触并对燃油箱进行限位,通过滚轮对燃油箱进行限位可以减少对燃油箱的磨损。

44.进一步的,安装架1上安装有多个油管3,径向滑槽42内开有多个与油管3连通的油路43。

45.通过将润滑油注入油管3内,油管3内的润滑油可以流入安装板4上的油路43内,从而可以对内膜压块81起到润滑的作用,进而可以使该压装结构更加经久耐用。

46.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1