一种汽车座椅骨架加工用弯管机的制作方法

1.本实用新型涉及汽车配件加工技术领域,尤其涉及一种汽车座椅骨架加工用弯管机。

背景技术:

2.人们生活水平提高,对汽车的消费也越来越多,汽车配件的这个市场变得也越来越大,使汽车配件制造厂也在飞速的发展,而对于汽车配件中为了将一些管状工件加工至所需形状,需要进行弯管处理,现有的汽车支架配件在弯管工序中大多未设置送料机构,需要人工送料,这样既浪费了大量的人力,也浪费了加工时间,少量设有送料结构的弯管设备在操作过程中因运动产生的惯性,使相邻管坯工件之间相互碰撞,产生较大的噪音,形成声污染,管坯送料过程中,较难对不同规格管径的管坯工件进行稳定上料,且不具备下料装置,进而导致加工效率低。

3.针对以上技术问题,本实用新型公开了一种汽车座椅骨架加工用弯管机,本实用新型具有输料送料结构、输送料过程中噪音较弱、能够对不同管径的管坯稳定送料等优点。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供了一种汽车座椅骨架加工用弯管机,以解决现有技术中汽车支架配件在弯管工序中大多未设置送料机构,需要人工送料,少量设有送料结构的弯管设备在操作过程中因运动产生的惯性,使相邻管坯工件之间相互碰撞,产生较大的噪音,形成声污染,且较难对不同规格管径的管坯工件进行稳定上料,不具备下料装置的问题,本实用新型具有输料送料结构、输送料过程中噪音较弱、能够对不同管径的管坯稳定送料等优点。

5.本实用新型通过以下技术方案实现:本实用新型公开了一种汽车座椅骨架加工用弯管机,包括邻侧设有下料机械手的弯管单元,还包括管坯限宽机构,弯管单元的入料端设有储管箱,储管箱入料端连通连接有上料单元,上料单元的入料端设置有送管单元;储管箱内腔壁面设有隔音层;储管箱包括存储段和下料段,下料段出口处安装有出料机构,下料段中部设有管坯限宽机构。

6.进一步的,为了更好的实现管坯的单根送料,出料机构包括输出端贯穿下料段侧壁的出料电机,还包括与出料电机输出端连接的分料筒;分料筒包括对称贴覆下料段内腔壁的转盘,还包括两个转盘轴心等距位置设有的至少三块分隔板。

7.进一步的,为了避免一次性出料多根的情况,管坯限宽机构包括输出端贯穿下料段壁面的动力缸及固定在动力缸输出端的限位板,限位板侧表面与下料段内腔侧壁邻近。

8.进一步的,为了更好的实现精准送料,弯管单元入料端与储管箱出料端相对应。

9.进一步的,为了使结构紧凑,储管箱内腔壁与出料筒、限位板邻面贴近。

10.进一步的,为了将管坯一一分隔,减少输送噪音,上料单元的出料端贯穿储管箱侧壁并延伸至其存储段内腔,上料单元包括动力输送带及等距固定在输送带表面的托管隔

片。

11.进一步的,为了更好的提升管坯的成型工效,弯管单元包括与驱动装置输出端连接的两个固定轧辊,还包括与动力升降缸输出端连接的移动轧辊,移动轧辊与两个固定轧辊呈三角形排列。

12.本实用新型具有以下优点:

13.(1)本实用新型在装置内部设有自动送料组件,推料板对管坯位置匀速推送,直至进入上料单元,上料单元的传送带通过托管隔片对管托举直至送入储管箱中,设置的托管隔片和送管单元的输送结构能够将管坯一一分隔,即使操作过程中产生惯性也不会使相邻的两根管坯相互碰撞,储管箱内腔壁铺设有隔音层,减少箱体内部因投料产生的噪音,大大降低声污染;

14.(2)本实用新型在送料工序内设有单根出料结构,能够根据管径预留一定空间,避免管坯较细出现一次性出料多根的情况,管坯进入出料机构后,首先存储在分料筒内侧分隔板之间,出料电机带动分料筒转动,将分料筒隔板内的管坯输送至弯管单元的固定轧辊上,保证单根稳定出料;在出料位置设有下料机械手,能够及时对加工后的管坯取出,本实用新型具有输料送料结构、输送料过程中噪音较弱、能够对不同管径的管坯稳定送料等优点。

附图说明

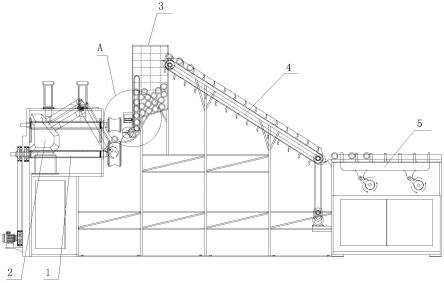

15.图1为本实用新型整体立面结构示意图;

16.图2为本实用新型整体俯视结构示意图;

17.图3为本实用新型图1中a处放大结构示意图;

18.图4为本实用新型储管箱剖视结构示意图。

19.图中:1、弯管单元;2、下料机械手;3、储管箱;4、上料单元;5、送管单元;6、托管隔片;7、出料机构;8、管坯限宽机构;9、限位板;10、隔音层。

具体实施方式

20.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例,在本实用新型的描述中,类似于“前”、“后”、“左”、“右”等指示方位或位置关系的词语仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.本实用新型提供一种技术方案:一种汽车座椅骨架加工用弯管机,如图1-3所示,包括邻侧设有下料机械手2的弯管单元1,还包括管坯限宽机构8,弯管单元1的入料端设有储管箱3,储管箱3入料端连通连接有上料单元4,上料单元4的入料端设置有送管单元5;如图4所示,储管箱3内腔壁面设有隔音层10;储管箱3包括存储段和下料段,如图1和3所示,下料段出口处安装有出料机构7,下料段中部设有管坯限宽机构8。

22.如图3和4所示,出料机构7包括输出端贯穿下料段侧壁的出料电机,还包括与出料电机输出端连接的分料筒;分料筒包括对称贴覆下料段内腔壁的转盘,还包括两个转盘轴心等距位置设有的至少三块分隔板,更好的实现管坯单根送料。

23.如图3所示,管坯限宽机构8包括输出端贯穿下料段壁面的动力缸及固定在动力缸输出端的限位板9,限位板9侧表面与下料段内腔侧壁邻近,避免一次性出料多根的情况。

24.如图1和2所示,弯管单元1入料端与储管箱3出料端相对应,便于精准确送料。

25.如图4所示,储管箱3内腔壁与出料筒、限位板9邻面贴近,结构紧凑。

26.如图2所示,上料单元4的出料端贯穿储管箱3侧壁并延伸至其存储段内腔,上料单元4包括动力输送带及等距固定在输送带表面的托管隔片6,能够将管坯一一分隔。

27.如图1和2所示,弯管单元1包括与驱动装置输出端连接的两个固定轧辊,还包括与动力升降缸输出端连接的移动轧辊,移动轧辊与两个固定轧辊呈三角形排列,提升管坯的成型工效。

28.本实用新型的原理如下:将管坯置于送管单元5中,通过推料板对管坯位置匀速推送,直至进入上料单元4,传送带转动过程中通过托管隔片6对管托举直至送入储管箱3中,设置的托管隔片6和送管单元5的输送结构能够将管坯一一分隔,即使操作过程中产生惯性也不会使相邻的两根管坯相互碰撞,储管箱3内腔壁铺设有隔音层10,减少箱体内部因投料产生的噪音,大大降低声污染,储管箱3包括存储段和下料段,需要进行送料时,根据管径预留一定空间,避免管坯较细出现一次性下料多根的情况,管坯进入出料机构7后,首先存储在分料筒内侧分隔板之间,出料电机带动分料筒转动,将分料筒隔板内的管坯输送至弯管单元1的固定轧辊上,保证单根下料,移动轧辊通过动力升降缸下降,驱动装置驱动固定轧辊转动,三轧辊同步等速多次重复正反向转动,对管坯施以横向压力,管坯则随轧辊作轴向往复运动,并逐渐变形呈弧形弯管形状,完成后通过一侧安装的下料机械手2取出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1