一种自动上下料激光切割机的制作方法

1.本实用新型涉及一种自动上下料激光切割机,属于激光切割机技术领域。

背景技术:

2.激光切割机是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走。

3.目前设备采用人工手动上料,手动摆放产品到切割的工装内,按下启动按钮,激光开始切割,激光切割完成后手动去测量切割产品的尺寸,存在有生产效率较低的缺陷。

技术实现要素:

4.本实用新型所要解决的技术问题在于:提供一种自动上下料激光切割机,它解决了现有技术中生产效率较低的问题。

5.本实用新型所要解决的技术问题采取以下技术方案来实现:

6.一种自动上下料激光切割机,包括:机架;

7.以及激光切割组件;所述激光切割组件设置在机架上,用于切割代加工物料;

8.还包括:

9.进料组件,所述机架上固定有第一工作台,所述进料组件用于传送代加工物料至第一工作台上;

10.第一运输组件,所述第一运输组件包括第一运输气缸、第一固定板、第二固定板以及第三固定板;其中,

11.所述第一运输气缸的一端固定在机架上,所述第一运输气缸的活塞杆与机架表面平行设置,所述第一固定板、第二固定板以及第三固定板均固定在第一运输气缸的另一端,且第一固定板、第二固定板、第三固定板三者沿第一运输气缸的活塞杆的延伸方向依次均匀间隔设置;

12.第一升降组件,所述第一升降组件包括第一升降气缸、第一夹持气缸以及第一夹爪;其中,

13.所述第一升降气缸的一端与第一固定板固定,所述第一升降气缸的活塞杆竖直设置,所述第一升降气缸的另一端与第一夹持气缸固定,所述第一夹持气缸的活动端与第一夹爪固定;

14.第二升降组件,所述第二升降组件包括第二升降气缸、第二夹持气缸以及第二夹爪;其中,

15.所述第二升降气缸与第二固定板固定,所述第二升降气缸的活塞杆竖直设置,所述第二升降气缸的另一端与第二夹持气缸固定,所述第二夹持气缸的活动端与第二夹爪固定;

16.检测组件,所述检测装置用于检测已加工物料的合格率;

17.第三升降组件,所述第三升降组件包括第三升降气缸、第三夹持气缸以及第三夹爪;其中,

18.所述第三升降气缸与第三固定板固定,所述第三升降气缸的活塞杆竖直设置,所述第三升降气缸的另一端与第三夹持气缸固定,所述第三升降气缸的活塞杆的活动端与第三夹爪固定;

19.以及放置区域,用于放置已检验的物料。

20.作为优选实例,所述进料装置包括振动盘、传送板、第二搬运气缸、推块以及第一限位板;其中,

21.所述振动盘设置在地面上,所述传送板的两侧分别与振动盘、第一工作台固定;

22.所述第二搬运气缸的一端固定在第一工作台上,所述第二搬运气缸的另一端与推块固定,且所述第一限位板固定在第一工作台上,且所述第二搬运气缸的活塞杆指向第一限位板。

23.作为优选实例,所述检测组件包括视觉测量系统和视觉测量镜;

24.所述机架上设置有第三工作台,所述视觉测量镜可拆卸固定在机架上,所述视觉测量镜设置在第三工作台上侧,所述视觉测量系统竖直可拆卸固定在机架上,且所述视觉测量系统指向视觉测量镜。

25.作为优选实例,所述机架上设置有第一升降架;

26.所述视觉测量系统滑移设置在第一升降架上,所述第一升降架上设置有固定视觉测量系统的第一固定件;

27.所述视觉测量镜滑移设置在第一升降架上,所述第一升降架上设置有固定视觉测量镜的第二固定件。

28.作为优选实例,所述激光切割组件包括激光切割仪;

29.所述机架上设置有第二工作台,所述第一工作台、第二工作台、第三工作台三者与第一固定板、第二固定板、第三固定板三者位置一一对应,所述激光切割仪指向第二工作台。

30.作为优选实例,所述机架上设置有第二固定架,所述第二固定架上竖直穿设有螺杆;

31.所述激光切割仪一侧固定有滑块,所述螺杆螺纹贯穿滑块,所述滑块周侧的侧壁与第二固定架的内壁抵紧设置。

32.作为优选实例,所述第二固定架上设置有转轮,所述螺杆贯穿第二固定架,并与转轮同轴固定。

33.作为优选实例,所述放置区域包括第一放置位、连接板以及第二放置位;

34.所述第一放置位上表面的高度高于第二放置位上表面的高度,所述连接板的两侧分别与第一放置位上表面和第二放置位的上表面固定。

35.作为优选实例,所述第二工作台上固定有两个第二限位板,两个所述第二限位板相互平行设置,且两个所述第二限位板之间的间距与代加工物料的宽度相同;

36.所述第三工作台上固定有两个第三限位板,两个所述第三限位板相互平行设置,且两个所述第三限位板之间的间距与已加工物料的宽度相同。

37.作为优选实例,所述第一夹爪上开设有两个第一避让槽,两个所述第一避让槽相

对设置;当所述第一夹爪位于第一限位板一侧时,所述第一限位板的两侧卡接设置在两个第一避让槽的内壁内;所述第一夹爪位于第二限位板一侧时,所述第二限位板的两侧分别与两个第一避让槽的内壁卡接设置;

38.所述第二夹爪上开设有两个第二避让槽,两个所述第二避让槽相对设置;当所述第二夹爪位于第二限位板一侧时,所述第二限位板的两侧卡接设置在两个第二避让槽内;当所述第二夹爪位于第三限位板一侧时,所述第三限位板的两侧分别与两个第二避让槽的内壁卡接设置;

39.所述第三夹爪上开设有两个第三避让槽,两个所述第三避让槽相对设置,所述第三限位板的两侧分别与两个第三避让操的内壁卡接设置。

40.本实用新型的有益效果是:

41.1.通过第一夹持气缸带动第一夹爪从第一工作台上抓取物料放置至第二工作台上进行切割;接着通过第二夹持气缸带动第二夹爪从第二工作台上抓取物料放置至第三工作台上进行检测;最后通过第三夹持气缸驱动第三夹爪将合格的物料从第三工作台抓取至第二放置位,将不合格的物料从第三工作台抓取至第一放置位,有助于减少人工成本,并提高物料切割的生产效率。

42.2.第一运输气缸同时带动第一夹爪、第二夹爪以及第三夹爪进给,有助于装置同时对三个物料进行加工。

43.3.视觉测量系统的设置,有助于工作人员对已切割的物料进行检测,有助于提高物料成品的合格率。

附图说明

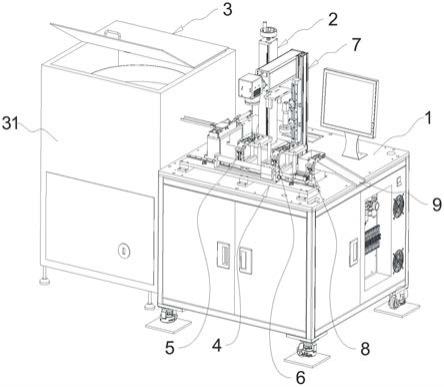

44.图1为本技术实施例自动上下料激光切割机的整体结构的轴测示意图;

45.图2为本实施例主要体现自动上下料激光切割结构的示意图。

46.图中:1、机架;11、第一工作台;12、第二工作台;121、第二限位板;13、第三工作台;131、第三限位板;14、第二固定架;141、第二滑移槽;142、螺杆;143、转轮;15、第一升降架;151、第一滑轨;152、第一固定件;153、第二固定件;2、激光切割组件;21、激光切割仪;211、滑块;3、进料组件;31、振动盘;32、传送板;33、第二搬运气缸;34、推块;35、第一限位板;4、第一运输组件;41、第一运输气缸;42、第一固定板;43、第二固定板;44、第三固定板;5、第一升降组件;51、第一升降气缸;52、第一夹持气缸;53、第一夹爪;531、第一避让槽;6、第二升降组件;61、第二升降气缸;62、第二夹持气缸;63、第二夹爪;631、第二避让槽;7、检测组件;71、视觉测量系统;72、视觉测量镜;8、第三升降组件;81、第三升降气缸;82、第三夹持气缸;83、第三夹爪;831、第三避让槽;9、放置区域;91、第一放置位;92、第二放置位;93、连接板。

具体实施方式

47.为了对本实用新型的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

48.本技术实施例公开一种自动上下料激光切割机。

49.参照图1和2,自动上下料激光切割机包括机架1、激光切割组件2、进料组件3、第一运输组件4、第一升降组件5、第二升降组件6、检测组件7、第三升降组件8以及放置区域9。

50.机架1设置在地面上,机架1的上表面与地面平行设置,机架1上固定有第一工作台11、第二工作台12以及第三工作台13,第一工作台11、第二工作台12、第三工作台13三者的长度方向相互平行设置。

51.第二工作台12上固定有两个第二限位板121,两个第二限位板121相互平行设置,且两个第二限位板121之间的间距与代加工物料的宽度相同。

52.第三工作台13上固定有两个第三限位板131,两个第三限位板131相互平行设置,且两个第三限位板131之间的间距与已加工物料的宽度相同。

53.进料组件3包括振动盘31、传送板32、第二搬运气缸33、推块34以及第一限位板35。

54.振动盘31固定在地面上,传送板32呈“u”型设置,传送板32的两端分别与振动盘31、第一工作台11固定,且传送板32成水平设置。

55.第一限位板35固定在第一工作台11上,第二搬运气缸33的缸体固定在第一工作台11上,第二搬运气缸33的活塞杆与推块34固定,且第二搬运气缸33的活塞杆指向第一限位板35。第二搬运气缸33的活塞杆带动推块34向第一限位板35滑移,推块34推动代加工物料抵紧第一限位板35。

56.所述第一运输组件4包括第一运输气缸41、第一固定板42、第二固定板43以及第三固定板44。

57.第一运输气缸41的缸体固定在机架1上,第一运输气缸41的活塞杆与第二搬运气缸33的活塞杆进给方向呈水平垂直设置,第一固定板42、第二固定板43以及第三固定板44三者沿活塞杆的延伸方向依次等距固定在第一运输气缸41的活塞杆上,且第一工作台11、第二工作台12、第三工作台13三者与第一固定板42、第二固定板43、第三固定板44三者位置一一对应。第一运输气缸41的活塞杆带动第一固定板42、第二固定板43以及第三固定板44同时沿第一运输气缸41的活塞杆的延伸方向运动。

58.第一升降组件5包括第一升降气缸51、第一夹持气缸52以及第一夹爪53。

59.第一夹爪53上开设有两个第一避让槽531,两个第一避让槽531相对设置。

60.第一升降气缸51的缸体固定在第一固定板42上,第一升降气缸51的活塞杆竖直设置,且第一升降气缸51的活塞杆的端部与第一夹持气缸52的缸体固定。第一升降气缸51的活塞杆带动第一夹持气缸52上下运动。

61.第一夹持气缸52的活动端与地面平行,且第一夹持气缸52的活动端与第一夹爪53固定。第一夹持气缸52的活动端带动第一夹爪53张开或缩紧,便于将代加工物料从第一工作台11搬运至第二工作台12上,且代加工物料与第二限位板121抵紧设置。

62.激光切割组件2包括激光切割仪21,激光切割仪21的一侧固定有滑块211,机架1上竖直固定有第二固定架14,第二固定架14内竖直开设有第二滑移槽141,第二固定架14上竖直穿设有螺杆142,第二固定架14上侧设置有转轮143,螺杆142的上端贯穿第二固定架14,并与转轮143固定。

63.螺杆142螺纹贯穿滑块211,且滑块211的周侧的侧壁与第二滑移槽141的内壁抵紧设置。工作人员转动转轮143,转轮143带动螺杆142转动,螺杆142带动滑块211沿第二滑移槽141的开设方向滑移,滑块211带动激光切割仪21上下滑移,从而根据物料的材质和厚度,调整激光切割仪21的发射口与物料之间的距离。

64.当第一夹爪53位于第一限位板35一侧时,第一限位板35的两侧卡接设置在两个第

一避让槽531的内壁内;第一夹爪53位于第二限位板121一侧时,第二限位板121的两侧分别与两个第一避让槽531的内壁卡接设置。有助于第一夹爪53精准的抓住物料,便于物料传送。

65.第二升降组件6包括第二升降气缸61、第二夹持气缸62以及第二夹爪63。

66.第二夹爪63上开设有两个第二避让槽631,两个第二避让槽631相对设置。

67.第二升降气缸61与第二固定板43固定,第二升降气缸61的活塞杆呈竖直设置,第二升降气缸61的活塞杆的端部与第二夹持气缸62的缸体固定。第二升降气缸61的活塞杆带动第二夹持气缸62上下运动。

68.第二夹持气缸62的活动端与第二夹爪63固定。第二夹持气缸62的活动端带动第二夹爪63抓紧已加工物料,从而便于将已加工的物料放置在第三工作台13上。

69.检测组件7包括视觉测量系统71和视觉测量镜72。

70.机架1上竖直固定有第一升降架15,第一升降架15上竖直突出成型有第一滑轨151,第一升降架15上设置有第一固定件152,本实施例中,第一固定件152包括第一固定螺栓,第一固定螺栓贯穿视觉测量系统71的侧壁,并与第一滑轨151的侧壁抵紧设置,视觉测量系统71设置在第三工作台13上侧并指向第三工作台13。

71.第一升降架15上设置有第二固定件153,本实施例中,第二固定件153包括第二固定螺栓,第二固定螺栓贯穿视觉测量镜72的一侧,并于第一滑轨151的侧壁抵紧设置,且视觉测量镜72位于第三工作台13和视觉测量系统71之间。

72.当第二夹爪63位于第二限位板121一侧时,第二限位板121的两侧卡接设置在两个第二避让槽631内;当第二夹爪63位于第三限位板131一侧时,第三限位板131的两侧分别与两个第二避让槽631的内壁卡接设置。

73.第三升降组件8包括第三升降气缸81、第三夹持气缸82以及第三夹爪83。

74.第三夹爪83上开设有两个第三避让槽831,两个第三避让槽831相对设置,第三限位板131的两侧分别与两个第三避让槽831的内壁卡接设置。

75.第三升降气缸81的缸体与第三固定板44固定,第三升降气缸81的活塞杆竖直设置,且第三升降气缸81的活塞杆的端部与第三夹持气缸82固定。第三升降气缸81的活塞杆带动第三夹持气缸82的缸体上下运动。

76.放置区域9包括第一放置位91、第二放置位92以及连接板93。

77.本实施例中,第一放置位91包括放置箱,放置箱的高度高于第二放置位92的高度,且连接板93的两侧分别与放置箱和第二放置位92连接。

78.第三夹持气缸82的活动端与第三夹爪83固定。第二夹持气缸62的活动端带动第二夹爪63抓紧已加工物料,从而便于将合格的物料放置在第二放置区,把不合格的物料放置在第一放置区。

79.本技术实施例的实施原理为:实际工作中,物料先从振动盘31通过传送板32传送至第一工作台11上;之后通过第二搬运气缸33将物料和第一限位板35抵紧设置;接着第一驱动气缸驱动第一升降气缸51至第一工作台11一侧;之后,通过第一夹持气缸52驱动第一夹爪53张开;然后第一升降气缸51向下运动,使得第一夹爪53和物料共面;再然后第一夹持气缸52驱动第一夹爪53夹持物料;之后第一升降气缸51带动第一夹持气缸52向上运动,第一夹持气缸52带动第一夹爪53向上运动。

80.第一运输气缸41带动第一升降气缸51至第二工作台12一侧;之后第一升降气缸51带动第一夹持气缸52向下运动,此时,两个第一限位槽内壁分别与靠近第一夹持气缸52一侧的第二限位板121两侧抵紧设置,同时,物料的两侧和两个第二限位板121抵紧设置;接着,第一夹持气缸52驱动第一夹爪53张开,激光切割仪21将物料进行切割。

81.第一运输气缸41带动第二升降气缸61至第二工作台12,此时第一升降气缸51重回第一工作台11一侧;接着第二夹持气缸62驱动第二夹爪63张开;之后第二升降气缸61驱动第二夹持气缸62向下运动,第二夹持气缸62带动第二夹爪63向下运动至与物品平齐;然后第二夹持气缸62带动第二夹爪63夹持物料;之后,第二升降气缸61带动第二夹持气缸62向上运动,第二夹持气缸62带动物料向上运动。

82.第一运输气缸41带动第二升降气缸61至第三工作台13一侧;接着第二升降气缸61带动第二夹持气缸62向下运动,此时,两个第二限位槽内壁分别与靠近第二夹持气缸62一侧的第三限位板131两侧抵紧设置,同时,物料的两侧和两个第三限位板131抵紧设置;之后第二夹持气缸62将第二夹爪63张开,视觉测量系统71对物料进行检测;此时,第一升降气缸51至第二工作台12一侧,对下一个零件进行加工。

83.之后第一运输气缸41带动第三升降气缸81至第三工作台13一侧;接着第三升降气缸81带动第三夹持气缸82向下运动,第三夹持气缸82带动第三夹爪83向下运动至与物品平齐了然后第三夹持气缸82带动第三夹爪83夹持物料;之后,第三升降气缸81带动第三夹持气缸82向上运动,第三夹持气缸82带动物料向上运动;当物料检测合格时,第一运输气缸41带动第三升降气缸81至连接板93的上方,接着第三夹持气缸82带动第三夹爪83张开,物品顺着连接板93滑移至第二放置位92内;当无聊检测不合格时,第一运输气缸41带动第三升降气缸81至第一放置位91的上方,之后第三夹持气缸82带动第三夹爪83张开,物品放入第一放置位91内。

84.以上显示和描述了本实用新型的基本原理、主要特征和优点。本领域的技术人员应当了解,本实用新型不受上述实施例的限制,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入本实用新型要求保护的范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1