一种铣削装置的制作方法

1.本实用新型涉及机械加工领域,尤其涉及一种铣削装置。

背景技术:

2.一种半圆曲面体内壁需要涂覆浮力材料。浮力材料涂覆完成后,需要将多余的浮力材料部分去除干净,使浮力材料与半圆曲面体内壁曲面形状一致,且尺寸符合公差要求。

3.现有技术中采用φ10~φ20球头铣刀一层一层切削的方法,来去除多余浮力材料,该工艺方法存在的问题为:(1)加工精度差,由于球头铣刀是一刀挨着一刀铣削,最终表面会留下铣削痕迹,靠手工打磨来消除。(2)效率低下,球头铣刀切削直径φ400mm

×

450mm的半圆曲面体浮力材料内壁,需要2.5小时,无法满足批产要求。

4.针对现有技术中对多余浮力材料去除时出现的铣削痕迹明显,加工复杂的问题,目前还没有一个有效的解决方案。

技术实现要素:

5.为解决上述问题,本实用新型提供一种铣削装置,采用旋转的螺旋刀片对半圆曲面体内壁的多余浮力材料进行切削,以解决上述中对多余浮力材料去除时出现的铣削痕迹明显,加工复杂的问题。

6.为达到上述目的,本实用新型提供一种铣削装置,包括:第一固定板、第二固定板、连接杆以及螺旋刀片;所述第一固定板与所述第二固定板平行设置;所述连接杆一端固定在所述第一固定板下表面中部,另一端固定在所述第二固定板上表面的中部;所述螺旋刀片有多个,固定在所述第一固定板与第二固定板之间,以所述连接杆为轴均匀分布。

7.进一步可选的,所述螺旋刀片的螺旋度小于45

°

。

8.进一步可选的,所述螺旋刀片的刀刃为曲线。

9.进一步可选的,所述第一固定板与所述第二固定板均为圆形;所述第一固定板的直径小于所述第二固定板的直径。

10.进一步可选的,所述连接杆中空,内腔装填有颗粒阻尼。

11.进一步可选的,所述连接杆的外表面涂覆有抗震覆层。

12.进一步可选的,所述第一固定板的上表面中部固定有刀杆。

13.进一步可选的,所述刀杆中部设有锁紧销。

14.进一步可选的,所述第一固定板的上表面设有配重调节环。

15.进一步可选的,所述第二固定板的下表面设有动平衡调节环。

16.上述技术方案具有如下有益效果:通过设置了螺旋刀片以对待加工工件的内壁的多余浮力材料进行切割。螺旋刀片与待加工工件的内壁适配,其刀刃长度与浮力材料去除长度一致;刀刃形状与浮力材料的曲面吻合。切削时,可使铣削装置由薄至厚平稳切入浮力材料,一次加工成型,且设置内外减震结构,保证铣削装置使用时的平稳状态,进而使待加工工件的内壁更加平滑,避免出现坑凹,因此提高了加工的效率以及工件的成品质量。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

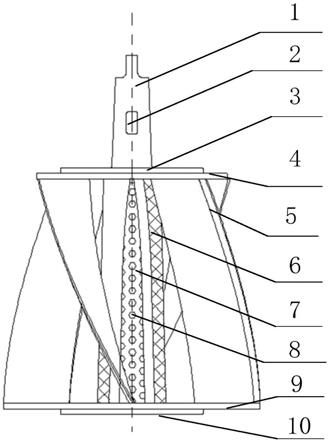

18.图1是本实用新型实施例提供的铣削装置的结构示意图;

19.图2是本实用新型实施例提供的铣削装置使用时的结构示意图;

20.图3是本实用新型实施例提供的铣削装置铣削浮力材料的结构示意图。

21.附图标记:1-刀杆2-锁紧销3-配重调节环4-第一固定板5-螺旋刀片6-减震覆层7-连接杆8-颗粒阻尼9-第二固定板10-动平衡调节环11-铣削装置12-待加工工件13-第一支撑座14-第二支撑座15-浮力材料

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.现有技术中使用球头铣刀一层一层切削的方法去除待加工工件12内壁的多余浮力材料15,该方法所需铣削时间长,效率不高且切削效果不佳。

24.为解决现有技术中铣削半圆曲面体内壁时切削时间长,切削效果不佳的问题,本实用新型实施例提供了一种铣削装置11,图1是本实用新型实施例提供的铣削装置11的结构示意图,如图1所示,包括:第一固定板4、第二固定板9、连接杆7以及螺旋刀片5;所述第一固定板4与所述第二固定板9平行设置;所述连接杆7一端固定在所述第一固定板4下表面中部,另一端固定在所述第二固定板9上表面的中部;所述螺旋刀片5至少为三个,固定在所述第一固定板4与第二固定板9之间,以所述连接杆7为轴均匀分布。

25.如图1所示,本实施例中将第一固定板4与第二固定板9平行设置,并通过二者中间的连接杆7连接支撑。第一固定板4的中心与第二固定板9的中心对应设置,连接杆7的一端固定在第一固定板4下表面的中心,另一端固定在第二固定板9上表面的中心,也即连接杆7垂直固定在第一固定板4与第二固定板9之间。

26.在第一固定板4与第二固定板9之间还连接有螺旋刀片5,螺旋刀片5的一端固定在第一固定板4的下表面,另一端固定在第二固定板9的上表面,与连接杆7处于同一空间内。螺旋刀片5采用大螺旋结构,从第一固定板4方向到第二固定板9方向,螺旋刀片5与连接杆7的距离逐渐增加。作为一种可选的实施方式,螺旋刀片5和第一固定板4与第二固定板9焊接在一起,以保证螺旋刀片5的刚性。需要说明的是,焊接并不作为螺旋刀片5在第一固定板4与第二固定板9连接关系的限制。

27.另外,螺旋刀片5有多个,其一端固定在第一固定板4下表面边缘位置,另一端固定在第二固定板9上表面边缘位置。多个螺旋刀片5关于该连接杆7对称设置。作为一种优选的实施方式,螺旋刀片5有四个,以连接杆7为轴均匀分布在第一固定板4与第二固定板9形成的空间内。需要说明的是,本实施例中的旋转刀片数量仅为本实施方式的一个示例,只是为

了更好的对本实施例进行说明,并不作为对本实用新型的限制。

28.作为一种可选的实施方式,所述螺旋刀片的螺旋度小于45

°

。

29.作为一种可选的实施方式,如图1所示,所述螺旋刀片5的刀刃为曲线。

30.图2是本实用新型实施例提供的铣削装置11使用时的结构示意图,如图2所示,待加工工件12为半圆曲面体,其内壁为曲面型结构,为了与该待加工工件12的内壁适配,螺旋刀片5的刀刃呈曲线,可提高对待加工工件12内壁浮力材料15的切削效果。

31.作为一种可选的实施方式,所述第一固定板4与所述第二固定板9均为圆形;所述第一固定板4的直径小于所述第二固定板9的直径。

32.第一固定板4与第二固定板9均为圆形,且第一固定板4的直径小于第二固定板9的直径。螺旋刀片5一端固定在第一固定板4下表面的边缘,另一端固定在第二固定板9上表面的边缘,也即从第一固定板4方向到第二固定板9方向形成大螺旋。在铣削浮力材料15前,将待加工工件12水平放置,铣削装置11水平放置在待加工工件12内部。图3是本实用新型实施例提供的铣削装置11铣削浮力材料15的结构示意图,如图3所示,在铣削浮力材料15时,将铣削装置11向铅锤方向移动,可实现待加工工件12内壁的浮力材料15由薄至厚的切削。

33.作为一种可选的实施方式,如图1所示,所述连接杆7中空,内腔装填有颗粒阻尼8。

34.该铣削装置11会与机床主轴进行连接,机床主轴转动带动该铣削装置11旋转,而铣削装置11旋转时会产生一定的震动,而铣削装置11运行不平稳可能会造成待加工工件12内壁的坑凹,影响工件成品质量。为减少该铣削装置11的震动,本实施例在连接杆7的内腔中装填颗粒阻尼8材料。在铣削装置11旋转时利用颗粒与颗粒间、颗粒与腔体内壁之间的碰撞、摩擦来消耗振动能量,进而达到减振的目的。

35.为进一步实现减震,作为一种可选的实施方式,如图1所示,所述连接杆7的外表面涂覆有抗震覆层。

36.在连接杆7的外表面设置一层减震覆层6,该覆层可采用碳纤维复合材料,聚乙烯(pe发泡),eva,epe,橡胶,海绵等。

37.为实现与机床的方便连接,作为一种可选的实施方式,如图1所示,所述第一固定板4的上表面中部固定有刀杆1。

38.刀杆1固定在第一固定板4的上表面的中心位置,该刀杆1大致为锥形,其自由端可以与机床连接。机床作为动力来源,提供给机床主轴旋转动力,机床主轴旋转带动刀杆1旋转,进而带动整个铣削装置旋转,如此实现动力传递,使铣削装置13通过机床带动旋转。

39.作为一种可选的实施方式,如图1所示,所述刀杆1中部设有锁紧销2,用于与机床锁紧固定。

40.在刀杆1中部位置设置一个锁紧销2,用于与机床的主轴径向限位锁死,避免机床主轴转动时出现刀杆1脱落的现象。当刀杆1与机床的主轴固定后,由于刀杆1已限位锁死,因此主轴运行时,不会因刀杆1松动而带给刀杆1多余震动,从而保证铣削装置11的加工效率以及工件的加工成果。

41.作为一种可选的实施方式,如图1所示,所述第一固定板4的上表面设有配重调节环3。

42.为进一步保证整个铣削装置11的平稳,本实施例在第一固定板4的上表面设置配重调节环3,配重调节环3用于调节整个装置的质心位置。在多次使用铣削装置11后或切削

不同待加工工件时,该装置的质心可能会出现轻微的偏移,若不及时调整铣削装置11的质心则会影响铣削后的工件成品质量。为保证工件的成品质量,设计配重调节环3来及时调整质心位置以保证铣削装置11的平稳运行。

43.作为一种可选的实施方式,如图1所示,所述第二固定板9的下表面设有动平衡调节环10。

44.为进一步保证整个铣削装置11的平稳,本实施例在第二固定板9的下表面设置动平衡调节环10,动平衡调节环10用于调整该铣削装置11旋转过程中的平衡状态,以保证铣削装置11的平稳运行,使整个铣削装置的径向跳动范围控制在0.03毫米之内。

45.另外,由于配重调节环3位于铣削装置13的靠上部位,而动平衡调节环10为与铣削装置13的靠下部位,且二者的中心位置对应。因此动平衡调节环10与配重调节环3可相应配合调节,以达到更好调整铣削装置13质心的目的。

46.该装置的使用方法如下:如图3所示,先使用第一支撑座13,第二支撑座14将待加工工件12支撑起来,使该待加工工件12为半圆曲面状壳体,将其保持水平状态放置在机床工作台上,使用百分表找正待加工工件12后将待加工工件固紧在工作台上。将铣削装置11中螺旋刀片5的刀刃与待加工工件12内壁中需要去除浮力材料15的部分对准,之后沿着铅锤方向移动该铣削装置11,使螺旋刀片5保持旋转状态来完成对待加工工件12内壁的浮力材料15的切削,可使浮力材料15由薄至厚顺利与母材分离。

47.上述技术方案具有如下有益效果:通过设置了螺旋刀片5以对待加工工件12的内壁的多余浮力材料15进行切割。螺旋刀片5与待加工工件12的内壁适配,其刀刃长度与浮力材料15去除长度一致;刀刃形状与浮力材料15的曲面吻合。切削时,可使铣削装置11由薄至厚平稳切入浮力材料15,一次加工成型,且设置内外减震结构,保证铣削装置11使用时的平稳状态,进而使待加工工件12的内壁更加平滑,避免出现坑凹。提高了加工的效率以及工件的成品质量。

48.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1