一种钢护栏板成孔器的制作方法

1.本实用新型涉及打孔机技术领域,具体为一种钢护栏板成孔器。

背景技术:

2.波形梁钢护栏是指用来防护和隔离高速公路的交通安全产品,是高速公路安全行车的必要保证,它起着防止车辆驶出行车道,减低驾驶员受伤程度和保护路侧物体的作用,为高速公路车辆安全、高效行驶提供安全保障,波形梁钢护栏主要用于高速公路、铁路、桥梁、港口等领域,近两年国家大力建设乡村生命安全防护工程,使得波形梁钢护栏在县乡村道路上也开始变得普遍起来。波形梁钢护栏是最重要的交通基础设施,我国高速公路是从80年代发展起来的,它对国民经济和社会的发展起着重要的影响作用。是高速公路重要维护和安全保障设施。而在钢护栏成型安装之前,需要在钢护栏板材的表面打下安装孔,便于成型之后的波形梁钢护栏与地柱之间通过螺栓安装,而传统的钢板打孔机在打孔的过程中由于刀头与钢板之间会产生较强的冲击,钢板会与刀头出现偏移从而导致钢板位置偏移指示孔打偏,因此如何解决钢板打孔出现震动位移的问题成为了目前亟需解决的问题。

技术实现要素:

3.本实用新型的目的在于提供了一种钢护栏板成孔器,达到解决上述背景技术中提出的问题的目的。

4.为实现上述目的,本实用新型提供如下技术方案:一种钢护栏板成孔器,包括操作台,所述操作台的顶部设置有夹紧机构,操作台的顶部设置有打孔机构,所述夹紧机构包括夹紧机箱、传动电机、传动轴、主动伞齿轮、从动伞齿轮、螺纹杆、下压板、上压板、夹板,所述夹紧机箱固定安装在操作台的顶部,所述夹紧机箱的正面与传动电机固定连接,所述传动电机的输出轴与传动轴固定连接,所述传动轴与夹紧机箱的内壁通过轴承转动连接,所述主动伞齿轮固定安装在传动轴表面,所述主动伞齿轮与从动伞齿轮啮合,所述从动伞齿轮固定安装在螺纹杆表面,所述螺纹杆通过轴承与操作台转动连接,所述螺纹杆与轴承的内壁固定连接,所述螺纹杆的表面设置有两段螺纹,且两段螺纹相反设置,所述轴承的外壁与操作台固定连接,所述螺纹杆与下压板和上压板螺纹连接,所述下压板和上压板均与夹板固定连接。

5.优选的,所述打孔机构包括打孔机箱、直线电机、气动打孔机、打孔刀头、伸缩杆、第一弹簧,所述打孔机箱固定安装在操作台的顶部,所述打孔机箱的内壁与直线电机固定连接,所述直线电机的底部与气动打孔机固定连接,所述气动打孔机的底部与打孔刀头固定连接,所述打孔刀头的内壁与伸缩杆的一端固定连接,所述第一弹簧放置在伸缩杆的内部。

6.优选的,所述下压板和上压板均固定连接有压块,所述压块转动连接有连接杆,所述连接杆转动连接有滚轮,所述连接杆转动连接有转块,所述转块的侧面固定安装有第二弹簧。

7.优选的,所述夹紧机箱的内部设置有两个所述螺纹杆,且两个所述螺纹杆对称设置在操作台的前侧和后方,两个螺纹杆能够保证压板运动的平稳性。

8.优选的,所述压块转动连接的连接杆的数量为两个,且两个所述连接杆相对设置,所述第二弹簧的两端与两个所述连接杆侧面的转块固定连接。

9.优选的,所述伸缩杆的高度等于打孔刀头底部沉槽的深度,保证伸缩杆有足够的长度顶出钢护栏板碎片。

10.优选的,所述连接杆的长度大于十厘米,保证连接杆能够带动滚轮移动足够的距离,保证滚轮之间的距离足够大使得钢护栏板被夹的更加稳定。

11.本实用新型提供了一种钢护栏板成孔器。具备以下有益效果:

12.(1)、本实用新型通过设置夹紧机构,通过传动电机、传动轴以及主动伞齿轮和从动伞齿轮的配合带动螺纹杆转动,然后螺纹杆再通下压板和上压板带动夹板夹住钢护栏板,同时压板也会通过压块和连接杆带动滚轮在钢护栏板表面转动,钢护栏板上下侧滚轮相互挤压,使得钢护栏板受到很多的摩擦力从而避免在打孔刀头与钢护栏板接触时使得钢护栏板产生产生偏移导致打孔打偏。

13.(2)、本实用新型通过在打孔刀头内部设置伸缩杆以及第一弹簧,通过第一弹簧使得伸缩杆保持伸展的状态,在打孔刀头与钢护栏板接触时,钢护栏板会亚索第一弹簧使得伸缩杆收缩,当打孔完毕之后,第一弹簧复位带动伸缩杆伸展,然后伸缩杆将卡在打孔刀头内部的钢护栏板打孔碎片顶出,防止碎片堵塞打孔刀头。

附图说明

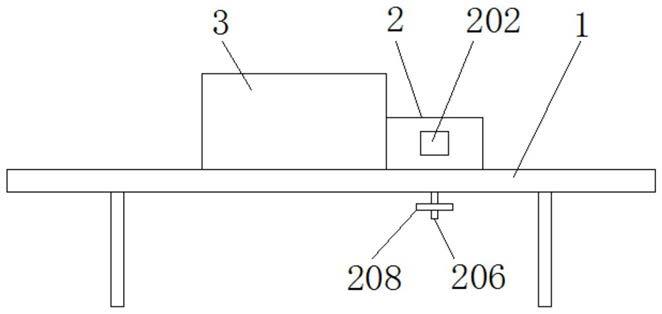

14.图1为本实用新型的正视图;

15.图2为本实用新型夹紧机构的结构示意图;

16.图3为本实用新型打孔机构的结构示意图;

17.图4为本实用新型压块的结构示意图;

18.图5为本实用新型打孔刀头的剖视图。

19.图中:1、操作台;2、夹紧机构;3、打孔机构;4、压块;5、连接杆; 6、滚轮;7、转块;8、第二弹簧;201、夹紧机箱;202、传动电机;203、传动轴;204、主动伞齿轮;205、从动伞齿轮;206、螺纹杆;207、下压板; 208、上压板;209、夹板;301、打孔机箱;302、直线电机;303、气动打孔机;304、打孔刀头;305、伸缩杆;306、第一弹簧。

具体实施方式

20.如图1-5所示,本实用新型提供一种技术方案:一种钢护栏板成孔器,包括操作台1,操作台1的顶部设置有夹紧机构2,操作台1的顶部设置有打孔机构3,夹紧机构2包括夹紧机箱201、传动电机202、传动轴203、主动伞齿轮204、从动伞齿轮205、螺纹杆206、下压板207、上压板208、夹板 209,夹紧机箱201固定安装在操作台1的顶部,夹紧机箱201的正面与传动电机202固定连接,传动电机202的输出轴与传动轴203固定连接,传动轴 203与夹紧机箱201的内壁通过轴承转动连接,主动伞齿轮204固定安装在传动轴203表面,主动伞齿轮204与从动伞齿轮205啮合,从动伞齿轮205固定安装在螺纹杆206表面,螺纹杆206通过轴承与操作台1转动连接,螺纹杆206与轴承的内壁固定连接,螺纹杆206的表面设置有两段螺

纹,且两段螺纹相反设置,夹紧机箱201的内部设置有两个螺纹杆206,且两个螺纹杆 206对称设置在操作台1的前侧和后方,两个螺纹杆206能够保证压板运动的平稳性,轴承的外壁与操作台1固定连接,螺纹杆206与下压板207和上压板208螺纹连接,下压板207和上压板208均与夹板209固定连接,打孔机构3包括打孔机箱301、直线电机302、气动打孔机303、打孔刀头304、伸缩杆305、第一弹簧306,打孔机箱301固定安装在操作台1的顶部,打孔机箱301的内壁与直线电机302固定连接,直线电机302的底部与气动打孔机 303固定连接,气动打孔机303的底部与打孔刀头304固定连接,打孔刀头 304的内壁与伸缩杆305的一端固定连接,伸缩杆305的高度等于打孔刀头 304底部沉槽的深度,保证伸缩杆305有足够的长度顶出钢护栏板碎片,第一弹簧306放置在伸缩杆305的内部,下压板207和上压板208均固定连接有压块4,压块4转动连接有连接杆5,压块4转动连接的连接杆5的数量为两个,连接杆5的长度大于十厘米,保证连接杆5能够带动滚轮6移动足够的距离,保证滚轮6之间的距离足够大使得钢护栏板被夹的更加稳定,且两个连接杆5相对设置,第二弹簧8的两端与两个连接杆5侧面的转块7固定连接,连接杆5转动连接有滚轮6,连接杆5转动连接有转块7,转块7的侧面固定安装有第二弹簧8,通过设置夹紧机构2,通过传动电机202、传动轴203 以及主动伞齿轮204和从动伞齿轮205的配合带动螺纹杆206转动,然后螺纹杆206再通下压板207和上压板208带动夹板209夹住钢护栏板,同时压板也会通过压块4和连接杆5带动滚轮6在钢护栏板表面转动,钢护栏板上下侧滚轮6相互挤压,使得钢护栏板受到很多的摩擦力从而避免在打孔刀头 304与钢护栏板接触时使得钢护栏板产生产生偏移导致打孔打偏,通过在打孔刀头304内部设置伸缩杆305以及第一弹簧306,通过第一弹簧306使得伸缩杆305保持伸展的状态,在打孔刀头394与钢护栏板接触时,钢护栏板会亚索第一弹簧306使得伸缩杆305收缩,当打孔完毕之后,第一弹簧306复位带动伸缩杆305伸展,然后伸缩杆305将卡在打孔刀头304内部的钢护栏板打孔碎片顶出,防止碎片堵塞打孔刀头304。

21.在使用时,将钢板放在操作台1表面然后推至合适位置使得需要打孔的部位对准打孔刀头304,然后启动传动电机202,传动电机202的输出轴会带动传动轴203转动,然后传动轴203再带动主动伞齿轮204转动,转动的主动伞齿轮204在带动啮合的从动伞齿轮205转动,然后从动伞齿轮205带动螺纹杆206转动,转动的螺纹杆206使得与其螺纹连接的下压板207向下移动,由于螺纹杆206表面的螺纹呈两段设置,且两段螺纹相反设置,因此同时转动的螺纹杆206也会使得与其螺纹连接的下压板(208)向上移动,此时下压板207与上压板208相互靠近,相互靠近的下压板207与上压板208会带动夹板209夹住钢护栏板,此时下压板207与上压板208均会带动压块4 移动,然后压块4通过连接杆5带动滚轮6与钢护栏板接触,然后滚轮6在钢护栏板表面移动,移动的滚轮6带动连接杆5与压块4发生转动,此时连接杆5会向外拉伸第二弹簧8,第二弹簧8的弹力将连接杆5向内拉动迫使连接杆5将滚轮6按压在钢护栏板表面,此时滚轮6与夹板9配合使得钢护栏板不再发生转动,然后在启动直线电机302调整气动打孔机303至合适的位置,然后启动气动打孔机303带动打孔刀头304对钢护栏板进行打孔,打孔之后伸缩杆305与第二弹簧306配合会顶出卡在打孔刀头304内部的钢板碎片,防止碎片堵塞打孔刀头304,然后取出钢护栏板即可。

22.综上可得,尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1