一种用于高压气瓶冷旋拔伸后的自动退料机构的制作方法

1.本实用新型涉及气瓶加工设备技术领域,特别涉及一种用于高压气瓶冷旋拔伸后的自动退料机构。

背景技术:

2.根据《气瓶安全技术规程》tsg 23-2021第3.9特殊规定中,盛装一氧化氮、氟、二氟化氧以及氟氮混合气体的气瓶应当釆用非管制收底结构的钢质无缝气瓶,盛装氦以及电子气体的气瓶优先采用非管制收底结构的钢质无缝气瓶。

3.非管制收底结构的钢质无缝气瓶一般为冲拔瓶,冲拔瓶采用料块冲孔拔伸的成型方式。在气瓶行业中,为满足高端客户对气瓶重量轻、无缺陷、偏差均匀的要求,通过冷旋机对瓶坯进行二次冷加工的成型方式逐渐发展与成熟。

4.不管是冲拔还是冷旋方式都存在瓶坯壳体退料问题,常规的退料方式采用内顶出式或活门式退料。

5.内顶出方式存在如下缺陷:结构复杂,且顶出杆较长,常出现顶出杆弯曲变形的问题。顶出杆顶出时,其需与瓶坯直接接触,易导致瓶坯内表面顶伤或顶坏,严重影响高端气瓶的内表面质量。同时顶出杆顶出所需动力较大,故障率高,维修难度较大。

6.活门式退料存在如下缺陷:安装配合间隙大,上下配合时,需采用气动或油缸传动。这种方式故障率高,配合误差大。

7.公开号为cn204412966u的说明书公开了一种用于气瓶拉深的自动退料装置,该实用新型采用的技术方案是:上台板和下台板组装在一起。所述的上台板上设有定位凹槽,定位凹槽内设有通孔ⅰ。定位装置与下台板固定,下台板上设有通孔ⅱ。设有若干夹紧装置,若干夹紧装置沿上台板均匀分布,所述的夹紧装置一端插入上台板上的卡槽内,并沿卡槽移动,另一端与定位装置连接。该实用新型结构复杂,退料板的加工要求较高。

8.公开号为cn 205289537 u的说明书公开了一种管制气瓶收底后的自动退料机构,包括固定在压底机横梁上的凹模,所述凹模的开口向设有冲压瓶坯的冲头;所述凹模的内腔底部设有顶出头;所述顶出头连接有顶杆,该顶杆的另一端活动穿透所述的凹模和压底机横梁;所述顶杆的另一端连接有推动顶杆的驱动装置。

技术实现要素:

9.本实用新型的目的在于提供一种用于高压气瓶冷旋拔伸后的自动退料机构,通过滑块与弹簧的机械配合,使整个退料过程无需外界提供动力,实现高压气瓶的全自动退料。

10.一种用于高压气瓶冷旋拔伸后的自动退料机构,包括环形的底座和用于固定底座的压板,所述底座沿轴向设有安装腔,所述安装腔内依次设置活动组件和滑块,所述活动组件与滑块相抵;所述安装腔前端部为向内倾斜的圆锥面,所述圆锥面与活动组件的侧壁相匹配,所述活动组件内沿轴向设有用于卡接瓶坯端口的卡接腔;所述安装腔的后端部固定有盖板,所述盖板与滑块之间通过弹簧固定连接;所述滑块和盖板分别设有用于瓶坯通过

的避让通孔。

11.所述安装腔的前端部是指安装腔先与瓶坯接触的部分,所述安装腔的后端部是指安装腔先与瓶坯脱离的部分。

12.当瓶坯成型后,瓶坯与芯棒一起运动并进入自动退料机构,所述活动组件的卡接腔先与瓶坯接触,所述活动组件运动向安装腔内运动,并推动滑块挤压弹簧至压缩状态,保证瓶坯通过自动退料机构。

13.瓶坯完全通过自动退料机构后,所述活动组件回复至安装腔的前端部,所述弹簧处于安装状态。

14.芯棒带动瓶坯进行回程,所述活动组件的卡接腔卡接于瓶坯的端口处,此时活动组件仍位于安装腔的前端部,弹簧处于安装状态。

15.芯棒继续回程,所述活动组件卡接于瓶坯的端口处,防止瓶坯随芯棒运动;待芯棒整体退出自动退料机构时,芯棒与瓶坯自动分离,实现了瓶坯的自动退料。

16.所述卡接腔的前端部设有向外倾斜的导向面,所述卡接腔的后端部为与圆弧面相连的凹槽,所述圆弧面和凹槽之间形成用于卡接瓶坯端口的凸起。所述凸起与瓶坯口的端面采用面接触,有效地防止了瓶坯随芯棒运动,同时也降低了活动组件的磨损。

17.所述卡接腔的前端部是指卡接腔先与瓶坯接触的部分,所述卡接腔的后端部是指卡接腔先与瓶坯脱离的部分。

18.优选地,所述导向面为圆弧面,所述圆弧面的设置防止了瓶坯与导向面接触划伤。

19.所述活动组件采用分体式结构,所述活动组件沿周向分为若干活动块,采用分体式结构的活动组件可有效地与圆锥面贴合,减小气瓶自动退料过程中产生的磨损;所述活动组件的最小外径大于圆锥面的最小外径,可防止活动组件从安装腔内脱出。

20.所述滑块的侧壁设有限位凸台,所述安装腔的中部设有与限位凸台相匹配的限位槽,所述限位槽与圆锥面相连。所述限位凸台和限位槽相配合,防止了滑块沿安装腔滑动时超行程。

21.优选的,所述安装腔的后端部设有与盖板相匹配的安装槽,所述盖板的外缘设至安装凸台,所述安装凸台与底座螺栓固定;所述盖板与底座螺栓固定方便自动退料机构的维护与更换。

22.优选的,所述底座的外缘处设有与压板相抵的压接凸台。所述底座通过压板与冷拔系统或热拔系统的定梁固定,压板与定梁采用螺栓连接,方便更换不同外径规格瓶坯对应的自动退料机构。

23.相比现有技术,本实用新型的优点在于:

24.1、本实用新型设计精巧,通过纯机械原理,实现了在无外力提供的条件下的自动退料;

25.2、本实用新型操作方便且互换性强,方便更换不同外径规格瓶坯或损坏更换退料机构。

附图说明

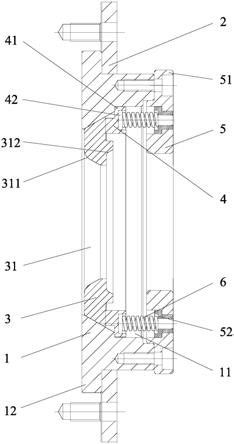

26.图1是本实用新型实施例用于高压气瓶冷旋拔伸后的自动退料机构的结构示意图。

27.图2是瓶坯未进入图1所示自动退料机构时的工作示意图。

28.图3是瓶坯经过图1所示自动退料机构时的工作示意图。

29.图4是瓶坯完全通过图1所示自动退料机构时的工作示意图。

30.图5是瓶坯刚接触图1所示自动退料机构时的工作示意图。

31.图6是瓶坯自动退料过程中图1所示自动退料机构时的工作示意图。

具体实施方式

32.如图1所示,用于高压气瓶冷旋拔伸后的自动退料机构,包括底座1、压板2、活动组件3、滑块4、盖板5和弹簧6。

33.底座1为环形,其沿轴向中心处设置安装腔11,安装腔11近芯棒8的一侧为向内倾斜的圆锥面,圆锥面内滑动连接有活动组件3。

34.活动组件3为分体式结构,活动组件3沿周向分为三个等分的活动块,采用分体式结构的活动组件3侧壁可有效地与圆锥面贴合,减小气瓶自动退料过程中产生的磨损;活动组件3的最小外径大于圆锥面的最小外径,可防止活动组件3从安装腔11内脱出。

35.活动组件3的中心处沿轴向设有卡接腔31;卡接腔31的前端部设有向外倾斜的导向面311,导向面311采用防止瓶坯7与导向面31接触划伤的圆弧面。卡接腔31的后端部设置连接导向面311的凹槽312,导向面31和凹槽312之间形成用于卡接瓶坯7端口的凸起,且凸起的高度大于瓶坯7的厚度。

36.活动组件3与滑块4相抵,滑块4侧壁设有防止滑块4滑动时超行程的限位凸台41,安装腔11的中部设有与限位凸台41相匹配的限位槽,限位槽与圆锥面相连接。

37.滑块4的端面处设有安装弹簧6的第一弹簧凹槽42。

38.安装腔11的后端部内接有盖板5,安装腔11设有与盖板5相匹配的安装槽,安装槽方便了盖板5定位及安装。盖板5的外缘设有安装凸台51,安装凸台51与底座1螺栓固定。

39.盖板5的端面处设有与第一弹簧凹槽42相对的第二弹簧凹槽52,第一弹簧凹槽42和第二弹簧凹槽52内固定有弹簧6,第一弹簧凹槽42和第二弹簧凹槽52的设置保证了弹簧6的沿直线做简谐运动。

40.滑块4和盖板5的中心轴线处分别设有用于瓶坯7通过的避让通孔。

41.底座1的外缘处设有与压板2相抵的压接凸台12,底座1通过压板2与冷拔系统或热拔系统的定梁固定。

42.安装腔11的前端部是指安装腔11先与瓶坯7接触的部分,安装腔11的后端部是指安装腔11先与瓶坯7脱离的部分。

43.卡接腔31的前端部是指卡接腔31先与瓶坯7接触的部分,卡接腔31的后端部是指卡接腔31先与瓶坯7脱离的部分。

44.如图2-图6所示,当瓶坯7成型后,瓶坯7与芯棒8一起运动并进入自动退料机构,当活动组件3与瓶坯7未接触时,活动组件3处于安装腔11的前端部,弹簧6处于原始安装状态。

45.当瓶坯7接触到活动组件3的导向面311时,活动组件3向安装腔11内运动,推动滑块4挤压弹簧6压缩,保证瓶坯7顺利通过自动退料机构。

46.当瓶坯7完全通过自动退料机构后,活动组件3回复至安装腔11的前端部,弹簧6处于安装状态。

47.芯棒8带动瓶坯7回程,导向面31和凹槽312之间形成凸起卡接于瓶坯7的端口处,此时活动组件3仍位于安装腔11的前端部,弹簧6处于安装状态。

48.芯棒8继续回程,活动组件3卡接于瓶坯7的端口防止瓶坯7随芯棒8运动,待芯棒8整体退出自动退料机构时,芯棒8与瓶坯7自动分离,实现了瓶坯7的自动退料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1