一种大型压力钢管加劲环卷制装置的制作方法

1.本实用新型涉及加劲环技术领域,具体涉及一种大型压力钢管加劲环卷制装置。

背景技术:

2.压力钢管输水是抽水蓄能电站建设中采用较为普遍的一种输水方式,埋藏式压力管道通过设计布置加劲环提高抗外压稳定性,以此提高压力管道安全系数。

3.抽水蓄能电站压力管道加劲环布置较多,在大型压力钢管生产过程中,加劲环的制作通常采用将钢板下料成弧板,组焊成型或将钢材进行火焰加热后人工弯制成型等复杂工艺,相关技术中的加劲环制备需要消耗大量的人力和物力,不利于加劲环的推广使用。

技术实现要素:

4.为了降低工作人员在制备加劲环过程中的人力和物力消耗,促进加劲环的推广使用,本实用新型提供一种大型压力钢管加劲环卷制装置。

5.本实用新型提供的一种大型压力钢管加劲环卷制装置采用如下的技术方案:

6.一种大型压力钢管加劲环卷制装置,包括底座和安装于底座上的卷制机构,所述卷制机构包括用于将钢带卷制成加劲环的卷制组件、用于对加劲环弧度进行调整的整形组件以及用于将加劲环整平的整平组件,所述卷制组件包括卷制部和驱动部,所述卷制部包括转动安装于底座上的主动杆、固定套设于主动杆上的主动辊、转动安装于底座上的从动杆、固定套设于从动杆上的从动辊以及转动安装于底座上的中间辊,所述驱动部用于驱使主动杆和从动杆同时转动。

7.通过采用上述技术方案,需要加工制成加劲环时,工作人员需将卷制组件、整形组件和整平组件在底座上摆成圆环形,随后,工作人员需将待加工的钢带穿过从动辊与中间辊,并将钢带绕过主动辊,使得钢带折弯成符合加工需求的弧形钢带,驱动部驱使主动杆和从动杆同时转动,以此推动弧形钢带前进,整形组件对弧形钢带的弯曲度进行调节至满足加劲环需求,整平组件将加劲环局部整平,最后将加劲环的首尾两端焊接即可得加劲环,以机械代替人工的方式对加劲环进行加工,降低了人力和物力消耗,提高了加劲环的加工效率,有利于加劲环推广使用。

8.本实用新型进一步设置为,所述驱动部包括固定于底座上的电机、与电机的输出轴端部固定的蜗杆、固定套设于主动杆上并与蜗杆啮合的蜗轮、固定套设于主动杆上的主动轮、固定套设于从动杆上的从动轮以及用于连接从动轮和主动轮的传动带。

9.通过采用上述技术方案,使用驱动部驱使主动杆和从动杆转动时,工作人员只需开启电机,电机工作并带动蜗杆转动,以此使得与蜗杆啮合的蜗轮、与蜗轮固定的主动杆、与主动杆固定的主动辊均转动,在传动带的传动作用下,从动轮、从动杆、与从动杆固定的从动辊均转动,且从动辊的转动方向和主动辊的转动方向相同,从而使得钢带逐渐前进。

10.本实用新型进一步设置为,所述主动辊、从动辊以及中间辊侧壁上均开设有与卷制的加劲环配合的环形凹槽。

11.通过采用上述技术方案,主动辊、从动辊以及中间辊侧壁均开设环形凹槽,环形凹槽与待卷制的加劲环配合,以此对加劲环起到了良好的限位作用,降低了加劲环在前进过程中发生位置偏移的概率。

12.本实用新型进一步设置为,所述环形凹槽内壁贴合并固定有环形橡胶圈。

13.通过采用上述技术方案,环形橡胶圈采用橡胶材料制成,具有良好的弹性性能,在加劲环前进的过程中,环形橡胶圈降低了环形凹槽内壁与加劲环之间的磨损,以此对加劲环起到了良好的保护作用。

14.本实用新型进一步设置为,所述电机为制动电机。

15.通过采用上述技术方案,制动电机具有制动迅速、结构简单、可靠性高、通用性强等优点,当电机关闭后即停止转动,蜗轮蜗杆具有自锁作用,有利于防止主动辊、中间辊和从动辊在电机关闭后自行转动,以便工作人员对卷制装置进行控制。

16.本实用新型进一步设置为,所述卷制组件包括与底座上表面固定的第一液压油缸以及与第一液压油缸的活塞杆端部固定的模具,所述模具上表面开设有供卷制的加劲环穿过的槽体,所述模具上表面铰接有闭合槽体的顶盖。

17.通过采用上述技术方案,卷制组件卷制后的加劲环穿过模具上的槽体,以此对加劲环起到了良好的限位作用,增强了加劲环在前进过程中的稳定性。为对加劲环的弧形弯曲度进行调整,工作人员只需开启第一液压油缸,第一液压油缸的活塞杆带动模具前进或后退,以此使得加劲环的弯曲度得以调整,直至满足需求。

18.本实用新型进一步设置为,所述顶盖与模具上共同安装有吸附组件,所述吸附组件包括嵌设于顶盖中的第一磁块以及嵌设于模具顶部并与第一磁块磁性相吸的第二磁块。

19.通过采用上述技术方案,顶盖上的第一磁块与模具上的第二磁块磁性相吸,以此使得顶盖与模具之间具有牢固的连接作用,降低了加劲环在前进过程中从槽体开口跑出的概率。

20.本实用新型进一步设置为,所述整平组件包括与底座上表面固定的垫块、与底座上表面固定的第二液压油缸以及与第二液压油缸的活塞杆端部固定的整平块。

21.通过采用上述技术方案,整形后的加劲环继续前进,加劲环一侧的表面与垫块表面贴合,为增强加劲环表面的平整度,工作人员需开启第二液压油缸,使得第二液压油缸的活塞杆端部带动整平块移动,以此便于整平块与垫块配合并对整形后的加劲环进行整平。

22.综上所述,本实用新型包括以下至少一种有益技术效果:

23.1、本实用新型以机械代替人工的方式对加劲环进行加工,降低了人力和物力消耗,提高了加劲环的加工效率,有利于加劲环推广使用;

24.2、本实用新型中,加劲环一侧的表面与垫块表面贴合,为增强加劲环表面的平整度,工作人员需开启第二液压油缸,使得第二液压油缸的活塞杆端部带动整平块移动,以此便于整平块与垫块配合并对整形后的加劲环进行整平;

25.3、本实用新型中,环形橡胶圈采用橡胶材料制成,具有良好的弹性性能,在加劲环前进的过程中,环形橡胶圈降低了环形凹槽内壁与加劲环之间的磨损,以此对加劲环起到了良好的保护作用。

附图说明

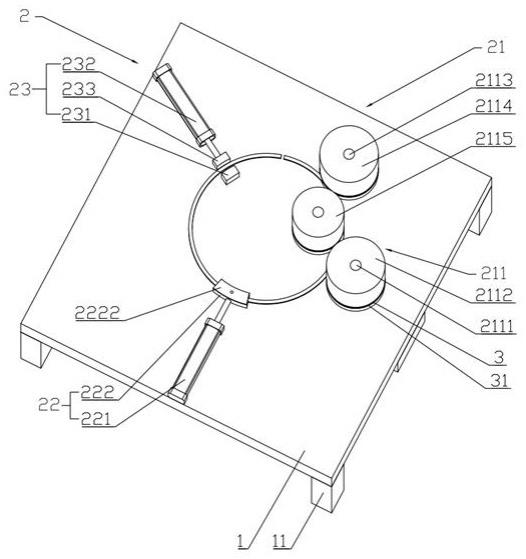

26.图1是本实用新型实施例的整体结构示意图;

27.图2是本实用新型用于凸显驱动部的结构示意图;

28.图3是本实用新型用于凸显吸附组件的结构示意图。

29.附图标记说明:1、底座;11、支柱;2、卷制机构;21、卷制组件;211、卷制部;2111、主动杆;2112、主动辊;2113、从动杆;2114、从动辊;2115、中间辊;212、驱动部;2121、电机;2122、蜗杆;2123、蜗轮;2124、主动轮;2125、从动轮;2126、传动带;22、整形组件;221、第一液压油缸;222、模具;2221、槽体;2222、顶盖;23、整平组件;231、垫块;232、第二液压油缸;233、整平块;3、环形凹槽;31、环形橡胶圈;4、吸附组件;41、第一磁块;42、第二磁块。

具体实施方式

30.以下结合附图对本实用新型作进一步详细说明。

31.如图1

‑

3所示,一种大型压力钢管加劲环卷制装置,包括底座1和卷制机构2。底座1为水平设置的长方形板状结构,底座1底面固定有四个支柱11,且四个支柱11呈矩形阵列分布。卷制机构2安装于底座1上,卷制机构2包括卷制组件21、整形组件22和整平组件23。

32.卷制组件21用于将钢带卷制成弧形的加劲环,卷制组件21包括卷制部211和驱动部212。卷制部211包括主动杆2111、主动辊2112、从动杆2113、从动辊2114以及中间辊2115。主动杆2111为轴线竖直的圆杆状结构,其贯穿设置于底座1上并转动连接。主动辊2112的横截面为圆形,其轴线与主动杆2111的轴线重合,主动辊2112套设于主动杆2111上并固定,且主动辊2112下端的高度大于底座1上表面的高度。从动杆2113为轴线竖直的圆杆状结构,其贯穿设置于底座1上并转动连接。从动辊2114的横截面为圆形,其轴线与从动杆2113的轴线重合,从动辊2114套设于从动杆2113上并固定,且从动辊2114下端的高度大于底座1上表面的高度。中间辊2115的横截面为圆形,其轴线竖直,中间辊2115下端与底座1上表面转动连接。

33.驱动部212用于驱使主动杆2111和从动杆2113同时转动,驱动部212包括电机2121、蜗杆2122、蜗轮2123、主动轮2124、从动轮2125以及传动带2126。电机2121与底座1底面固定,其输出轴的轴线与主动杆2111的轴线垂直,在本实施例中,电机2121为制动电机2121。蜗杆2122的轴线与电机2121输出轴的轴线重合,蜗杆2122的一端与电机2121的输出轴端部固定。蜗轮2123的轴线与蜗轮2123的轴线重合,蜗轮2123套设于主动杆2111上并固定,且蜗轮2123与蜗杆2122啮合。主动轮2124的横截面为圆形,其轴线与主动杆2111的轴线重合,主动轮2124设置于底座1下方,主动轮2124套设于主动杆2111上并固定。从动轮2125的横截面为圆形,其轴线与从动杆2113的轴线重合,从动轮2125套设于从动杆2113上并固定,且从动轮2125的高度与主动轮2124的高度相等。传动带2126为封闭设置的环形带状结构,传动带2126依次绕过从动轮2125和主动轮2124,且传动带2126内表面与从动轮2125的弧形表面和主动轮2124的弧形表面均抵紧。

34.主动辊2112、从动辊2114以及中间辊2115侧壁上均开设有与卷制的加劲环配合的环形凹槽3,且环形凹槽3内壁贴合并固定有环形橡胶圈31。在使用时,工作人员将待加工的钢带穿过从动辊2114与中间辊2115之间,并将钢带绕过主动辊2112,以使得钢带呈弧形延伸。随后,工作人员只需开启电机2121,电机2121工作并带动蜗杆2122转动,以此使得与蜗

杆2122啮合的蜗轮2123、与蜗轮2123固定的主动杆2111、与主动杆2111固定的主动辊2112均转动,在传动带2126的传动作用下,从动轮2125、从动杆2113、与从动杆2113固定的从动辊2114均转动,且从动辊2114的转动方向和主动辊2112的转动方向相同,从而使得弧形钢带逐渐前进,完成了加劲环的卷制工作。

35.整形组件22用于对加劲环弧度进行调整,整形组件22包括第一液压油缸221和模具222。第一液压油缸221的缸体与底座1上表面固定,模具222与第一液压油缸221的活塞杆端部固定,模具222上表面开设有供卷制的加劲环穿过的槽体2221。模具222上表面铰接有闭合槽体2221的顶盖2222,顶盖2222与模具222上共同安装有吸附组件4,且吸附组件4包括第一磁块41和第二磁块42。第一磁块41嵌设于顶盖2222底面,第二磁块42嵌设于模具222顶部,且第二磁块42与第一磁块41磁性相吸,以此增强了顶盖2222与模具222之间连接的稳定性,使得模具222对加劲环起到了良好的限位作用,降低了加劲环在前进过程中发生位移的概率。此外,当需要对加劲环的弯曲弧度进行调整时,工作人员只需开启第一液压油缸221,使得第一液压油缸221的活塞杆带动模具222前进或后退,以此使得加劲环的弯曲弧度得以调整,直至加劲环的弯曲弧度满足加工需求时关闭第一液压油缸221。

36.整平组件23用于将加劲环整平,整平组件23包括垫块231、第二液压油缸232以及整平块233。垫块231底面与底座1上表面固定,其靠近中间辊2115一侧的表面为弧形板表面,并与加劲环配合。第二液压油缸232的底面与底座1上表面固定,整平块233一侧的侧壁与第二液压油缸232的活塞杆端部固定,且整平块233靠近垫块231一侧的表面为弧形表面,并与加劲环配合。当加劲环局部不平整时,工作人员只需开启第二液压油缸232,使得第二液压油缸232的活塞杆带动整平块233朝向垫块231一侧移动,直至整平块233与垫块231配合并抵紧加劲环,从而使得加劲环表面平整,即可关闭第二液压油缸232。

37.本实施例的使用原理为:需要加工制成加劲环时,工作人员需将卷制组件21、整形组件22和整平组件23在底座1上摆成圆环形,随后,工作人员需将待加工的钢带穿过从动辊2114与中间辊2115,并将钢带绕过主动辊2112,以使得钢带呈弧形延伸。随后,工作人员只需开启电机2121,电机2121工作并带动蜗杆2122转动,以此使得与蜗杆2122啮合的蜗轮2123、与蜗轮2123固定的主动杆2111、与主动杆2111固定的主动辊2112均转动,在传动带2126的传动作用下,从动轮2125、从动杆2113、与从动杆2113固定的从动辊2114均转动,且从动辊2114的转动方向和主动辊2112的转动方向相同,从而使得弧形钢带逐渐前进。整形组件22对弧形钢带的弯曲度进行调节至满足加劲环需求,整平组件23将加劲环局部整平,最后将加劲环的首尾两端焊接即可得加劲环,以机械代替人工的方式对加劲环进行加工,降低了人力和物力消耗,提高了加劲环的加工效率,有利于加劲环推广使用。

38.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1