一种双主轴半自动化车床的制作方法

1.本实用新型涉及车床技术领域,具体涉及一种双主轴半自动化车床。

背景技术:

2.车床是主要用车刀对旋转的工件进行车削加工的机床。车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。车床通过主轴带动工件旋转,由进给装置带动刀头对旋转的工件进行切削。根据车床的自动化程度可分为普通车床和全自动车床,普通车床需要工人进行手工操作,对于工人的技术熟练程度要求较高,工人的工作强度大,工作效率低;而全自动车床一般是指数控车床,是按照实现编制好的加工程序,自动地对被加工零件进行加工。数控车床一般需要操作人员具备相应的编程能力,并且数控车床造价高、维护费用高。

3.为此,中国实用新型专利cn206936390u提供了一种半自动车床,包括床身、主轴箱、卡盘、溜板箱、中托板和刀架,所述主轴箱设置在床身一端,所述溜板箱设置在床身侧面、且与中托板相连,所述中托板设置在床身的导轨上,所述刀架设置在中托板上,所述中托板下部与横向丝杠配合,所述横向丝杠通过伺服电机一驱动,所述伺服电机一与遥控手轮相连,通过伺服电机与遥控手轮配合实现托板的横向移动,实现刀头的横向进给,在一定程度上起到了降低操作人员工作强度、提高了加工效率。

4.但是上述方案单用单主轴设计,在使用过程中,仍存在工作效率低的问题,并且伺服电机设置在中托板和横向丝杠上,导致刀架的稳定性较差,影响工件的加工精度。

5.有鉴于此,急需对现有技术中的半自动车床的结构进行改进,以提高半自动车床的工作效率和结构稳定性、提高半自动车床的加工精度。

技术实现要素:

6.一种双主轴半自动化车床,包括工作台,还包括:

7.第一主轴和第二主轴,设置在所述工作台的顶面上;所述第一主轴和所述第二主轴上均设有夹紧组件;

8.两组进给装置,分别设置在第一主轴和第二主轴的一侧,用于分别与所述第一主轴和所述第二主轴配合进行切削;所述进给装置上设有刀头;

9.驱动装置,设置在所述工作台的下方,包括主轴驱动装置和进给驱动装置,分别与所述第一主轴、所述第二主轴和所述进给装置连接;

10.控制柜,设置在所述工作台上,与所述主轴驱动装置和进给驱动装置电连接。

11.在上述方案中,优选的,所述进给装置包括:

12.进给导轨,设置在所述工作台的顶面上;

13.进给座,沿所述进给导轨滑动设置;所述进给座的顶面设有刀座,所述刀头可拆卸地安装在所述刀座上;

14.进给液压缸,通过支撑板设置在所述进给座的一侧,并与所述进给座连接,用于驱

动所述进给座滑动。

15.在上述方案中,优选的,还包括自动开关,包括:

16.前自动开关,设置在所述进给座的前侧,所述进给座的侧面上设有前自动开关触发部,随所述进给座进给触动所述前自动开关;所述前自动开关与所述进给驱动装置电连接;

17.后自动开关,设置在所述进给座的后侧上,所述进给液压缸的后端设有后自动开关触发部,随所述进给座的后退触动所述后自动开关;所述后自动开关与所述主轴驱动装置电连接。

18.在上述方案中,优选的,所述第一主轴和所述第二主轴均包括主轴筒体和主轴箱,所述主轴筒体贯穿所述主轴箱设置,所述夹紧组件包括:

19.筒夹,插装在所述主轴筒体的切削端的端面上,其夹紧端伸出所述主轴筒体设置;

20.拉杆,在所述主轴筒体内移动设置,与所述筒夹的连接端连接,带动所述筒夹沿所述主轴筒体伸缩设置;

21.夹紧驱动杆,设置在所述主轴筒体上,与所述拉杆连接,随所述夹紧驱动杆的摆动驱动所述拉杆沿所述主轴筒体移动;

22.夹紧气缸,设置在所述主轴箱上,所述夹紧气缸的输出端与所述夹紧驱动杆连接,用于推动所述夹紧驱动杆转动;所述夹紧气缸与所述主轴控制装置连接。

23.在上述方案中,优选的,所述主轴驱动装置为电机,与所述第一主轴和所述第二主轴传动连接。

24.在上述方案中,优选的,所述进给驱动装置包括:

25.液压泵和液压缸,所述液压缸通过液压泵与所述进给液压缸连接。

26.在上述方案中,优选的,所述刀座包括:

27.刀座底板,固定在所述进给座的顶面上;

28.刀头压板,通过螺栓固定在所述刀座底板上,所述刀头设置在所述刀头压板和所述刀座底板之间。

29.在上述方案中,优选的,所述第一主轴和所述第二主轴通过第一主轴安装架和第二主轴安装架安装在所述工作台上,所述第一主轴安装架与所述第二主轴安装架并排设置,所述第一主轴安装架的高度小于所述第二主轴安装架的高度。

30.在上述方案中,优选的,所述控制柜通过控制柜安装架设置在所述工作台上,所述控制柜上设有与所述主轴驱动装置和所述进给驱动装置连接的控制按钮。

31.在上述方案中,优选的,所述工作台的下方还设有出料装置,包括:

32.出料通道,设置在所述第一主轴和所述第二主轴的下方,在所述出料台倾斜设置;

33.出料板,设置在所述工作台的侧面上,与所述出料通道连通。

34.与现有技术相比,本实用新型提供的双主轴半自动化车床,通过主轴驱动装置分别驱动第一主轴和第二主轴转动,通过进给组件控制刀头进给进行切削,采用双主轴的形式,提高了半自动化车床的工作效率;驱动装置均设置在工作台的下方,大大提高了刀头在车削作业时的稳定性,提高了车床的精度。本实用新型,通过控制柜对第一、第二主轴以及刀头进行控制,实现车床的半自动化控制,降低了操作人员的工作强度和操作人员的专业要求,降低了工件的加工成本。

附图说明

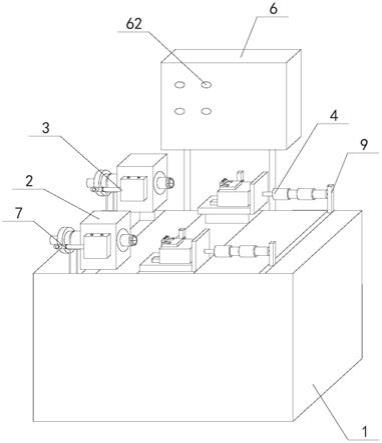

35.图1为本实用新型中双主轴半自动化车床的立体图;

36.图2为本实用新型中双主轴半自动化车床的侧视图;

37.图3为本实用新型中主轴的立体图;

38.图4为本实用新型中主轴的剖面示意图;

39.图5为本实用新型中进给装置的立体图。

40.图6为本实用新型中进给装置的俯视图。

41.其中,图1至图6中各部件名称与附图标记之间的对应关系如下:

42.工作台1,第一主轴2,第二主轴3,进给装置4,驱动装置5,控制柜6,第一主轴安装架11,第二主轴安装架12,主轴筒体21,主轴箱22,夹紧组件7,筒夹71,拉杆72,夹紧驱动杆73,夹紧气缸74,进给导轨41,进给座42,进给液压缸43,刀座44,支撑板46,刀头8,刀座底板441,刀头压板442,主轴驱动装置51,进给驱动装置52,控制柜安装架61,控制按钮62,自动开关9,前自动开关91,后自动开关92,前自动开关触发部421,后自动开关触发部431,出料装置13,出料通道131,出料板132。

具体实施方式

43.本实用新型提供了一种双主轴半自动化车床,采用双主轴设计,提高了车床的工作效率。下面结合说明书附图和具体实施方式对本实用新型做出详细说明。

44.如图1、图2所示,本实用新型提供的双主轴半自动化车床,包括工作台1、第一主轴2、第二主轴3、进给装置4和驱动装置5以及控制柜6。

45.第一主轴2和第二主轴3设置在工作台1的顶面上,用于夹紧工件并驱动工件旋转。第一主轴2和第二主轴3分别通过第一主轴安装架11和第二主轴安装架12安装在工作台1上,第一主轴安装架11与第二主轴安装架12并排设置,第一主轴安装架11的高度小于第二主轴安装架12的高度,使第一主轴2与第二主轴3在工作台1上错开设置,方便操作人员进行上料操作。

46.如图3和图4所示,第一主轴2和第二主轴3均包括主轴筒体21和主轴箱22,主轴筒体21贯穿主轴箱22设置,主轴筒体21上还设有用于夹紧工件的夹紧组件7。夹紧组件7包括筒夹71、拉杆72、夹紧驱动杆73和夹紧气缸74。筒夹71插装在主轴筒体71的切削端的端面上,筒夹71的夹紧端伸出主轴筒体21设置。拉杆72在主轴筒体21内移动设置,与筒夹71连接,带动筒夹71沿主轴筒体21伸缩设置。夹紧驱动杆73设置在主轴筒体21上,与拉杆72连接,夹紧气缸74设置在主轴箱22上,夹紧气缸74的输出端与夹紧驱动杆73连接,用于推动夹紧驱动杆73摆动。

47.如图5和图6所示,两组进给装置4分别设置在第一主轴2和第二主轴3的一侧,用于分别与第一主轴2和第二主轴3配合,对工件进行切削。进给装置4包括进给导轨41、进给座42、进给液压缸43以及刀座44和刀头8。进给导轨41设置在工作台1的顶面上,进给座42滑动设置在进给导轨41上。进给液压缸43通过支撑板46安装在进给导轨41的一侧,与进给座42连接,推动进给座42沿进给导轨41滑动。

48.刀座44设置在进给座42的顶面上,用于安装刀头8。刀座44包括刀座底板441和刀头压板442,刀座底板441固定在进给座42的顶面上,刀头压板442通过螺栓固定在刀座底板

441上,刀头8设置在刀座底板141与刀头压板442之间。

49.驱动装置5设置在工作台1的下方,包括主轴驱动装置51和进给驱动装置52,主轴驱动装置51为两台电机,分别与第一主轴2和第二主轴3传动连接,进给驱动装置52包括液压泵和液压缸,液压缸通过液压泵与进给液压缸43连接,用于驱动进给液压缸43推动进给座42滑动。

50.控制柜6通过控制柜安装架61设置在工作台1上,控制柜6上设有与主轴驱动装置51和进给驱动装置52连接的控制按钮62,控制按钮62包括用于控制主轴工作的主轴控制按钮和用于控制进给装置的进给控制按钮。

51.工作台1上还设有自动开关9,自动开关9包括前自动开关91和后自动开关92。前自动开关91设置在进给座42的前侧,进给座42的侧面上设有前自动开关触发部421,随进给座42进给,触动前自动开关91。前自动开关91与进给驱动装置52电连接。

52.后自动开关92设置在进给座42的后侧上,进给液压缸43的后端设有后自动开关触发部431,随进给座42的后退触动,后自动开关触发部431触动后自动开关92。后自动开关92与主轴驱动装置51电连接。

53.工作台1上还设有出料装置13,出料装置13设置在工作台1的下方,包括出料通道131和出料板132,出料通道131在第一主轴2和第二主轴3的下方倾斜设置,出料板132设置在工作台1的侧面,与出料通道131连通,用于承接加工完成的工件。

54.本实用新型的工作过程如下:

55.操作工人将待加工的工件插装在筒夹71内,按下控制柜6上的主轴控制按钮,夹紧气缸74推动夹紧驱动杆73摆动,使拉杆72带动筒夹71缩入主轴筒体21,使筒夹71夹紧工件,并驱动主轴驱动装置51带动主轴旋转。按下控制柜6上的进给控制按钮,进给驱动装置52驱动进给液压缸43推动进给座42进给,当进给座42移动到位时,进给座42上的前自动开关触发部421触动前自动开关91。前制动开关91与进给驱动装置52连接,控制进给液压缸43拉动进给座42后退。当进给座42后退到起始位置时,设置在进给液压缸43后端的后自动开关触发部431触动后自动开关92,后自动开关92与主轴驱动装置51和夹紧气缸74连接,控制主轴停止转动,并释放工件。

56.由于控制按钮62对第一主轴2、第二主轴3以及驱动装置5单独控制,可实现单轴工作和双轴工作两组模式。

57.与现有技术相比,本实用新型提供的双主轴半自动化车床,采用双主轴、双刀头的形式,提高了半自动化车床的工作效率,驱动装置设置在工作台下方,大大提高了刀头在车削作业时的稳定性,提高了车床的精度。半自动化车床,可有效提高车床的工作效率,降低加工设备的引入成本和维护成本,提高企业利润。

58.在本实用新型中,进给座通过进给导轨设置在工作台上,并由进给液压缸驱动沿进给导轨滑动,使刀头在车削过程中具有良好的稳定性。

59.在本实用新型中,工作台上设置自动开关,可在进给座进给到位时自动控制进给驱动装置驱动进给座后退,并在进给座后退到位时自动驱动主轴停止转动并释放工件,提高了车床的自动化程度,降低了操作人员的工作强度。

60.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的

保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1