一种带肋钢筋冷轧除鳞机的制作方法

1.本发明涉及带肋钢筋加工的技术领域,尤其是涉及一种带肋钢筋冷轧除鳞机。

背景技术:

2.冷轧带肋钢筋是用热轧盘条经多道冷轧减径,一道压肋并经消除内应力后形成的一种带有凉面或三面月牙形的钢筋,冷轧带肋钢筋在高温下会在其表面形成一层致密的鱼鳞状氧化铁皮,如果不清除会影响钢筋的表面质量。

3.现有的一种冷轧带肋钢筋生产用除鳞机包括除鳞机本体,除鳞机本体内设置有储液内腔,除鳞机本体上开设有进液口,进液口与储液内腔相连通。对带肋钢筋进行除鳞时,首先将除鳞剂通过进液口注入储存、液内腔中,再将钢筋放入除鳞机本体内,等待一定时间后将钢筋从除鳞剂中取出即可。由于除鳞剂具有腐蚀性,生产人员在操作的过程中,除鳞剂很容易对工作人员造成损伤,导致装置的安全性较差。

技术实现要素:

4.为了提高对带肋钢筋除鳞的安全性,本技术提供一种带肋钢筋冷轧除鳞机。

5.本技术提供的一种带肋钢筋冷轧除鳞机,包括第一机架,所述第一机架上端固定连接有除鳞机本体,所述除鳞机本体内开设有空腔,所述除鳞机本体内设置有高压喷淋组件,所述高压喷淋组件包括喷头,所述喷头位于所述除鳞机本体内,所述除鳞机本体外设置有增压泵,所述增压泵与外界水源相连通,所述喷头与所述增压泵相连通,所述除鳞机本体的两端均开设有供钢筋穿过的避让口。

6.通过采用上述技术方案,生产人员在对带肋钢筋进行除鳞时,将钢筋从其中一个避让口中穿入,钢筋进入除鳞机本体中,增压泵对外界水源进行增压,增压后的水流从喷头中向外喷出,对钢筋的外表面进行喷淋,通过高压水流将钢筋外表面的氧化皮冲掉,完成对钢筋的除鳞,除鳞完成后的钢筋从另一个避让口向外穿出,区别于使用除鳞剂等化学品对钢筋进行除鳞,使用水流可以提高对钢筋除鳞的安全性。

7.可选的,所述除鳞机本体内设置有支撑环,所述支撑环竖直设置,所述高压喷淋组件设置有若干组,若干组所述高压喷淋组件沿所述支撑环的圆周方向设置于所述支撑环上。

8.通过采用上述技术方案,多组高压喷淋组件沿支撑环的圆周方向设置,同时对钢筋的外表面进行喷淋冲击,可以使钢筋表面的除鳞效果更好。

9.可选的,所述高压喷淋组件还包括储液盒,所述储液盒与所述支撑环相连,所述储液盒通过连接管与所述增压泵相连通,所述储液盒上设置有多个所述喷头,多个所述喷头均与所述储液盒相连通。

10.通过采用上述技术方案,增压泵对水流进行增加,增压后的水流通过连接管流入储液盒中,储液盒中的水同时通过多个喷头向外喷出,对钢筋进行喷冲,对钢筋表面的除鳞效果更好。

11.可选的,两个所述避让口处均设置有导向管,所述导向管位于所述除鳞机本体外,所述导向管与所述除鳞机本体固定连接。

12.通过采用上述技术方案,导向管的设置对钢筋起到导引和限位的作用,方便了钢筋穿入除鳞机本体以及从除鳞机本体中穿出。

13.可选的,所述导向管远离除鳞机本体的一侧均设置有导引组件,所述导引组件用于驱动钢筋移动。

14.通过采用上述技术方案,导引组件的设置方便了钢筋传入除鳞机本体,以及从除鳞机本体中自动向外传出。

15.可选的,所述导引组件包括第二机架,所述第二机架上端设置有两组导引辊组,两组所述导引辊组相对设置,每组所述导引辊组包括若干个导引辊,所述导引辊与第二机架转动连接,若干个所述导引辊均竖直设置,若干个所述导引辊沿钢筋传送方向间隔设置。

16.通过采用上述技术方案,钢筋位于两组导引辊组之间,导引辊转动驱动钢筋自动向前移动。

17.可选的,所述除鳞机本体内设置有支撑组件,所述支撑组件包括若干个支撑架,所述支撑架与所述除鳞机本体固定连接,若干个所述支撑架沿钢筋传输方向间隔设置。

18.通过采用上述技术方案,由于钢筋本身具有一定长度,钢筋进入除鳞机本体后,通过多个支撑架共同对钢筋进行支撑,降低了钢筋由于自身重力出现折弯的情况。

19.可选的,所述除鳞机本体的底壁上连通有有排液管。

20.通过采用上述技术方案,排液管的设置方便了将除鳞机本体中的水向外及时排出。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.生产人员在对带肋钢筋进行除鳞时,将钢筋从其中一个避让口中穿入,钢筋进入除鳞机本体中,增压泵对外界水源进行增压,增压后的水流从喷头中向外喷出,对钢筋的外表面进行喷淋,通过高压水流将钢筋外表面的氧化皮冲掉,完成对钢筋的除鳞,除鳞完成后的钢筋从另一个避让口向外穿出,区别于使用除鳞剂等化学品对钢筋进行除鳞,使用水流可以提高对钢筋除鳞的安全性;

23.2. 多组高压喷淋组件沿支撑环的圆周方向设置,同时对钢筋的外表面进行喷淋冲击,可以使钢筋表面的除鳞效果更好;

24.3. 导引组件的设置方便了钢筋传入除鳞机本体,以及从除鳞机本体中自动向外传出。

附图说明

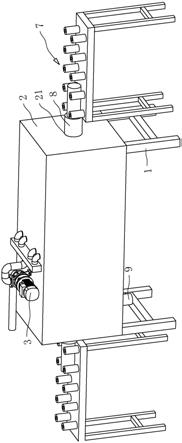

25.图1是用于体现本实施例整体结构的示意图。

26.图2是用于体现本实施整体结构的主视图。

27.图3是用于体现图2中a-a向的剖视图。

28.图4是用于体现导引组件结构的示意图。

29.图5是用于体现本实施例整体结构的俯视图。

30.图6是用于体现图5中b-b向的剖视图。

31.附图标记说明:

32.1、第一机架;2、除鳞机本体;21、避让口;3、增压泵;4、支撑环;5、高压喷淋组件;51、储液盒;52、喷头;53、连接管;54、主水管;55、转接盒;6、支撑组件;61、支撑架;7、导引组件;71、第二机架;72、导引辊组;721、导引辊;8、导向管;9、排液管。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。

34.本技术实施例公开一种带肋钢筋冷轧除鳞机。

35.参照图1,一种带肋钢筋冷轧除鳞机包括第一机架1,第一机架1上端固定连接有除鳞机本体2,除鳞机本体2的内部开设有空腔,除鳞机本体2的底壁上连通有排液管9,除鳞机本体2外固定连接有增压泵3,除鳞机本体2沿长度方向的两端均开设有避让口21,两个避让口21的轴线相互重合,两个避让口21处均设置有导向管8,导向管8位于除鳞机本体2外且与除鳞机本体2固定连接,导向管8远离除鳞机本体2的一侧均设置有导引组件7。

36.参照图2和图3,除鳞机本体2内设置有高压喷淋组件5,高压喷淋组件5用于对钢筋的外表面进行喷冲除鳞,除鳞机本体2内设置有用于支撑钢筋的支撑组件6。

37.参照图1和图3,其中一个导引组件7对钢筋进行导引,驱动钢筋移动,钢筋通过其中一个导向管8进入除鳞机本体2中,导向管8可以对钢筋起到导向和限位的作用,使钢筋更顺利的进入除鳞机本体2中,并从除鳞机本体2中向外穿出。支撑组件6对钢筋起到支撑作用,钢筋继续向前传送,传送的过程中,高压喷淋组件5对钢筋的外表面进行喷冲除鳞,钢筋除鳞完成后从另一个导向管8向外穿出。高压水流对钢筋进行除鳞时,水从排液口22中向外及时排出。

38.参照图3,除鳞机本体2内固定连接有支撑环4,支撑环4的中心轴线与钢筋的传送方向相同,高压喷淋组件5设置有若干组,若干组高压喷淋组件5沿支撑环4的圆周方向均匀设置。

39.参照图3,高压喷淋组件5包括储液盒51,储液盒51与支撑环4的内环壁固定连接,储液盒51远离支撑环4的侧壁上固定连接有若干个喷头52,若干个喷头52沿储液盒51的长度方向等距设置,若干个喷头52均与储液盒51相连通,增压泵3与外界水源相连通,增压泵3上连通有主水管54,每个储液盒51与主水管54之间均通过连接管53相连通,连接管53与主水管54之间通过转接盒55相连通,转接盒55与除鳞机本体2固定连接,连接管53的一端与储液盒51相连通,连接管53的另一端与转接盒55相连通。

40.参照图3,增压泵3对外界水源进行增压,增压后的水流通过主水管54流入各个连接管53中,最终由喷头52中向外喷出,增压后的水流对钢筋的外表面进行喷冲,对钢筋进行除鳞。多组高压喷淋组件5沿支撑环4的圆周方向设置,同时对钢筋的外表面进行喷淋冲击,可以使钢筋表面的除鳞效果更好。

41.参照图4,导引组件7包括第二机架71,第二机架71上端设置有两组导引辊组72,两组导引辊组72关于第二机架71长度方向的中心线对称设置,每组导引辊组72包括若干个导引辊721,若干个导引辊721沿钢筋传输方向等距设置,导引辊721的中心轴线竖直设置,导引辊721与第二机架71转动连接,导引辊721可通过伺服电机等驱动装置驱动转动,若干个导引辊721均与钢筋的外表面相接触。

42.参照图4,导引辊721转动,为钢筋的移动提供了驱动力,驱动了钢筋自动向前移

动,使钢筋可以自动传入除鳞机本体2内,除鳞完成后再自动从除鳞机本体2中向外传出。

43.参照图5和图6,支撑组件6包括若干个支撑架61,若干个支撑架61沿避让口21的中心线方向等距设置,支撑架61与除鳞机本体2固定连接。

44.参照图2,支撑架61的纵截面设置为y形。由于钢筋本身具有一定长度,钢筋进入除鳞机本体2后,通过多个支撑架61共同对钢筋进行支撑,降低了钢筋由于自身重力出现折弯的情况,可以使钢筋更加顺利地向前继续传输。

45.本技术实施例的实施原理为:操作人员将钢筋放置于其中一个第二机架71上,导引辊721转动,驱动钢筋移动。钢筋从其中一个导向管8进入除鳞机本体2中,搭设在支撑架61上,钢筋在导引辊721的驱动下继续向前传输。钢筋向前传输的过程中穿过支撑环4,高压喷淋组件5对钢筋的外表面进行喷冲,对钢筋进行除鳞,钢筋除鳞完成后从另一个导向管8中传出。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1