一种料件自动输送冲压装置的制作方法

1.本实用新型涉及一种料件自动输送冲压装置。

背景技术:

2.自行车或电动车的摇柄一般通过浇铸、冲压、切削处理,且在处理过程中通常需要多种不同机械设备进行加工处理,而大多机械设备分别分开放置在不同的位置,因此需要操作者手工对料件进行多次的搬运转移,而在这种通过操作者手工对料件进行搬运则不仅耗时耗力,增加操作者搬运料件的劳动强度,也不利于对料件的持续加工生产,料件冲压生产效率低下,且很难保证料件的生产精度与质量。

技术实现要素:

3.本实用新型主要解决现有技术所存在的技术问题,从而提供一种有效降低操作者工作强度,提高料件搬运便利性与生产效率,增加料件持续生产稳定性的料件自动输送冲压装置。

4.为了解决上述技术问题,本实用新型通过以下技术方案实现:

5.一种料件自动输送冲压装置,包括机架、料架,及连接在机架侧方用于冲压料件的冲压机,且机架与冲压机之间滑动设置有压台,压台的中央可拆卸连接有型台,所述机架朝向冲压机的一侧连接有与型台相配合的模台,机架上方连接有用于夹取料件的夹杆,所述料架的上方设置有用于输送料件的链道与滑道,所述料架的内部连接有与料腔相连通的集屑盒,集屑盒的两侧设置有与料架相连接的振动器,所述料架的下方设置有用于放置料件的料腔,且料腔与链道之间设置有与料架滑动连接的推板,所述推板设置有两个以上并依次阶梯式分布,推板的下方设置有顶板,且顶板与推板之间设置有撑簧与立柱。

6.作为优选,所述链道与滑道相互连通,所述链道位于料腔的上方,滑道的中央设置有槽口,使得链道内部的料件能够进入到滑道内,并通过滑道的导向进入到槽口中,所述槽口位于模台的正上方,以便于料件通过槽口进入到模台内待加工。

7.作为优选,所述机架上方连接有用于驱动夹杆升降的移缸,所述夹杆设置有两根,且两根夹杆的中央连接有拉簧,夹杆下方朝向槽口的一侧设置有爪口,所述爪口的两侧设置有导嘴,通过移缸控制夹杆进行升降,并通过拉簧将控制夹杆自动夹持,通过导嘴将移动的料件进行导向,以便于料件在外力的推动下通过导嘴进入到夹杆中央的爪口内,并经过夹杆自动夹持紧固,方便料件的自动运输。

8.作为优选,所述机架远离冲压机的一侧连接有顶缸与取缸,所述顶缸活塞杆贯穿槽口,所述取缸活塞杆贯穿模台,通过顶缸将位于槽口内的料件顶出到夹杆中央,而取缸则能将位于模台内的经过加工的料件取出,便于料件的再次加工处理。

9.作为优选,所述链道的内部活动连接有传送链,料架的侧方连接有用于驱动传送链运转的电机,链道与滑道的连通处设置有用于推送料件的推缸,且滑道的中央连接有与推缸信号连接的感应器,使得电机能够驱动传送链对料件进行输送,并在料件输送到链道

与滑道的连通处时能够通过推缸将料件推送到滑道中,而感应器则能检测滑道内部料件,以便于及时控制推缸是否推送料件到滑道中,便于料件有效的加工处理。

10.作为优选,所述料架的后方连接有升降缸,所述升降缸的活塞杆上连接有与顶板相连的抵块,所述推板的下方设置有柱孔,所述撑簧环绕设置在立柱的外部,且撑簧位于柱孔内部并支撑在推板下方,使得推板能够在立柱与柱孔的配合下进行稳定升降活动,以便于升降缸驱动推板进行升降,而推板与顶板之间撑簧的设置则能够增加推板升降的稳定性,有效避免因外界振动而造成推板上方料件出现掉落脱离问题。

11.作为优选,所述料腔与链道之间依次设置有两组以上阶梯式分布的抵板,且靠近链道一侧的抵板侧方连接导板,所述推板设置有两个以上并分别设置在相邻两组抵板之间,使得推板的升降能够将料件依次抬升到相邻抵板上,并通过靠近链道一侧的导板将料件导落到传送链上,以便于将料腔内部的料件抬升到传送链上进行输送。

12.作为优选,所述冲压机的侧方连接有用于驱动压台滑移的压柱,压台的中央设置有用于卡接型台的型槽,压台的表面活动连接有用于扣接型台的扣板,所述扣板设置有两个以上并均匀分布在型槽的四周,使得型台能够卡接在型槽内,以便于通过扣板将型台进行固定,有效提高型台安装后的牢固性,使得冲压机能够稳定的通过压柱驱动压台及压台中央的型台对料件冲压成型。

13.作为优选,所述机架与冲压机之间连接有连轨与连柱,所述压台的表面设置有与连柱滑动配合的通孔,压台的下方活动连接有滑轮,所述滑轮滑动设置在连轨的上表面,使得连柱与通孔的配合让压台能够在连柱的中央进行滑移,并通过滑轮在连轨的上方进行滚动,以便于压台通过连柱与连轨支撑在机架与冲压机之间进行稳定的滑移活动,以便于料件进行精确冲压成型。

14.本实用新型的有益效果是:本实用新型让位于料腔内的料件通过推板自动抬升到链道内,并经过链道中的传送链与推缸自动输送到滑道中央的槽口内,并经过夹杆将料件夹持到模台中,通过冲压机驱动压台控制型台与模台的配合进行料件冲压成型,有效提高料件的成型便利性,减少了常规料件加工过程中操作者所需的搬运次数,有效降低了操作者的工作强度,且料件的依次批量加工也有效的提高了料件的成型精度,大大提高了料件持续生产的稳定性;而料架的内部连接有与料腔相连通的集屑盒,集屑盒的两侧设置有与料架相连接的振动器,使得振动器能够将料腔内部的料件进行振荡,以便于料腔内部所混有的杂质颗粒通过料腔掉落到集屑盒中,有效分离料件中所混有的杂质,避免杂质进入到模台或型台中而造成料件成型误差,更进一步的保障了料件成型加工的精度与质量;而料腔与链道之间设置有与料架滑动连接的推板,所述推板设置有两个以上并依次阶梯式分布,推板与顶板之间设置有撑簧与立柱,振动器所产生的振动能够通过撑簧进行吸振,有效保障推板升降的稳定性,便于推板将料件依次有序的抬升输送到链道中,保障了料件的输送效果,有效提高了料件成型效率。

附图说明

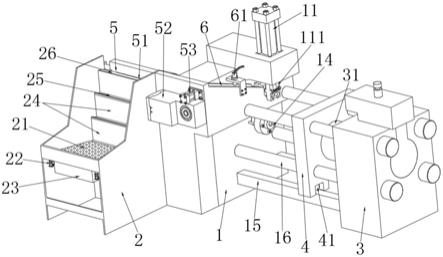

15.图1为本实用新型一种料件自动输送冲压装置的结构示意图;

16.图2为本实用新型一种料件自动输送冲压装置另一方向结构图;

17.图3为本实用新型一种料件自动输送冲压装置中夹杆的装配结构图

18.图4为本实用新型一种料件自动输送冲压装置中压台的装配结构图;

19.图5为本实用新型一种料件自动输送冲压装置中推板的连接结构剖视图。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

21.如图1至图5所示,一种料件自动输送冲压装置,包括机架1、料架2,及连接在机架1侧方用于冲压料件的冲压机3,且机架1与冲压机3之间滑动设置有压台4,压台4的中央可拆卸连接有型台42,所述机架1朝向冲压机3的一侧连接有与型台42相配合的模台14,机架1上方连接有用于夹取料件的夹杆111,所述料架2的上方设置有用于输送料件的链道5与滑道6,所述料架2的内部连接有与料腔21相连通的集屑盒23,集屑盒23的两侧设置有与料架2相连接的振动器22,所述料架2的下方设置有用于放置料件的料腔21,且料腔21与链道5之间设置有与料架2滑动连接的推板25,所述推板25设置有两个以上并依次阶梯式分布,推板25的下方设置有顶板253,且顶板253与推板25之间设置有撑簧255与立柱254。

22.所述链道5与滑道6相互连通,所述链道5位于料腔21的上方,滑道6的中央设置有槽口(未标注),使得链道5内部的料件能够进入到滑道6内,并通过滑道6的导向进入到槽口中,所述槽口位于模台14的正上方,以便于料件通过槽口进入到模台14内待加工。

23.所述机架1上方连接有用于驱动夹杆111升降的移缸11,所述夹杆111设置有两根,且两根夹杆111的中央连接有拉簧112,夹杆111下方朝向槽口的一侧设置有爪口113,所述爪口113的两侧设置有导嘴114,通过移缸11控制夹杆111进行升降,并通过拉簧112将控制夹杆111自动夹持,通过导嘴114将移动的料件进行导向,以便于料件在外力的推动下通过导嘴114进入到夹杆111中央的爪口113内,并经过夹杆111自动夹持紧固,方便料件的自动运输。

24.所述机架1远离冲压机3的一侧连接有顶缸12与取缸13,所述顶缸12活塞杆贯穿槽口,所述取缸13活塞杆贯穿模台14,通过顶缸12将位于槽口内的料件顶出到夹杆111中央,而取缸13则能将位于模台14内的经过加工的料件取出,便于料件的再次加工处理。

25.所述链道5的内部活动连接有传送链51,料架2的侧方连接有用于驱动传送链51运转的电机52,链道5与滑道6的连通处设置有用于推送料件的推缸53,且滑道6的中央连接有与推缸53信号连接的感应器61,使得电机52能够驱动传送链51对料件进行输送,并在料件输送到链道5与滑道6的连通处时能够通过推缸53将料件推送到滑道6中,而感应器61则能检测滑道6内部料件,以便于及时控制推缸53是否推送料件到滑道6中,便于料件有效的加工处理。

26.所述料架2的后方连接有升降缸251,所述升降缸251的活塞杆上连接有与顶板253相连的抵块252,所述推板25的下方设置有柱孔256,所述撑簧255环绕设置在立柱254的外部,且撑簧255位于柱孔256内部并支撑在推板25下方,使得推板25能够在立柱254与柱孔256的配合下进行稳定升降活动,以便于升降缸251驱动推板25进行升降,而推板25与顶板253之间撑簧255的设置则能够增加推板25升降的稳定性,有效避免因外界振动而造成推板

25上方料件出现掉落脱离问题。

27.所述料腔21与链道5之间依次设置有两组以上阶梯式分布的抵板24,且靠近链道5一侧的抵板24侧方连接导板26,所述推板25设置有两个以上并分别设置在相邻两组抵板24之间,使得推板25的升降能够将料件依次抬升到相邻抵板24上,并通过靠近链道5一侧的导板26将料件导落到传送链51上,以便于将料腔21内部的料件抬升到传送链51上进行输送。

28.所述冲压机3的侧方连接有用于驱动压台4滑移的压柱31,压台4的中央设置有用于卡接型台42的型槽43,压台4的表面活动连接有用于扣接型台42的扣板44,所述扣板44设置有两个以上并均匀分布在型槽43的四周,使得型台42能够卡接在型槽43内,以便于通过扣板44将型台42进行固定,有效提高型台42安装后的牢固性,使得冲压机3能够稳定的通过压柱31驱动压台4及压台4中央的型台42对料件冲压成型,并便于操作者根据料件成型的不同通过对扣板44的拆卸将型台进行替换,所述扣板44与压台4之间通过锁扣45相互配合连接,所述锁扣45可以为螺栓与卡扣。

29.所述机架1与冲压机3之间连接有连轨15与连柱16,所述压台4的表面设置有与连柱16滑动配合的通孔46,压台4的下方活动连接有滑轮41,所述滑轮41滑动设置在连轨15的上表面,使得连柱16与通孔46的配合让压台4能够在连柱16的中央进行滑移,并通过滑轮41在连轨15的上方进行滚动,以便于压台4通过连柱16与连轨15支撑在机架1与冲压机3之间进行稳定的滑移活动,以便于料件进行精确冲压成型。

30.该料件自动输送冲压装置只需将料件放置在料腔21中,料腔21下表面设置有与集屑盒23相连通的落屑孔(未标注),通过振动器22的振动将料件中所混合的杂质落入到集屑盒23中;同时升降机启动,使得升降机251驱动顶板253升降,并通过顶板253与推板25之间所连接的撑簧255抬升推板25,让料腔21中的料件通过推板25抬升到抵板24上,并通过依次阶梯式分布的推板25与抵板24一步步的将料件抬升到链道5中的传送链51上;而后通过传送链51输送到链道5与滑道6的连通处,并通过推缸53将料件推送到滑道6中,通过滑道6导向滑落到槽口内;而后通过顶缸12将槽口中的料件顶送到夹杆111中央的爪口113内,通过拉簧112将夹持的爪口113中的料件进行夹持紧固,让移缸11的运行带动夹杆111及所夹持的料件输送到模台14正前方;而后冲压机3启动,让冲压机3驱动压柱31控制压台4在连柱16的中央进行滑移,使得压台4控制型台42推动料件进入到模台14内,并通过型台42与模台14相互配合将料件进行冲压成型,料件冲压成型后通过取缸13将模台14内部冲压成型的料件顶出即可进行再次冲压加工。所述推缸53、移缸11、顶缸12、取缸13、升降缸251可以为气缸或油缸,所述冲压机3可以为压力机或液压缸。

31.本实用新型的有益效果是:本实用新型让位于料腔内的料件通过推板自动抬升到链道内,并经过链道中的传送链与推缸自动输送到滑道中央的槽口内,并经过夹杆将料件夹持到模台中,通过冲压机驱动压台控制型台与模台的配合进行料件冲压成型,有效提高料件的成型便利性,减少了常规料件加工过程中操作者所需的搬运次数,有效降低了操作者的工作强度,且料件的依次批量加工也有效的提高了料件的成型精度,大大提高了料件持续生产的稳定性;而料架的内部连接有与料腔相连通的集屑盒,集屑盒的两侧设置有与料架相连接的振动器,使得振动器能够将料腔内部的料件进行振荡,以便于料腔内部所混有的杂质颗粒通过料腔掉落到集屑盒中,有效分离料件中所混有的杂质,避免杂质进入到模台或型台中而造成料件成型误差,更进一步的保障了料件成型加工的精度与质量;而料

腔与链道之间设置有与料架滑动连接的推板,所述推板设置有两个以上并依次阶梯式分布,推板与顶板之间设置有撑簧与立柱,振动器所产生的振动能够通过撑簧进行吸振,有效保障推板升降的稳定性,便于推板将料件依次有序的抬升输送到链道中,保障了料件的输送效果,有效提高了料件成型效率。

32.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1