一种两个端锥外壳的拉伸装置的制作方法

1.本实用新型属于模具设备技术领域,具体地说是涉及一种两个端锥外壳的拉伸装置。

背景技术:

2.冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。冲压,是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。拉伸模具是属于五金冲压模具范畴,冲压模具包括“落料模”(含冲裁模),“折弯模”,“成型模”(包括“冷挤压”和“热挤压”)和“拉伸模”(包括“深拉伸”)。

3.现有的端锥半壳在其表面具有上、下两个部分,如图1,上、下两部分的形状构造不相同,并且两个端锥外壳的不处于同一高度上;目前为了制造图1所示的端锥半壳,是将上、下两个部分端锥外壳分开单独生产,再进行焊接;这样就增加了生产步骤,增加了材料使用,两者焊接在一起存在连接强度、焊缝牢固度等产品问题。

技术实现要素:

4.鉴于以上背景技术的缺点,本实用新型的目的是提供一种两个端锥外壳的拉伸装置,其通过一套模具实现两个端锥半壳成型,并且是一体成型,保证了产品良率。

5.为解决上述技术问题,本实用新型的目的是这样实现的:

6.一种两个端锥外壳的拉伸装置,包括上模座,上模座的下表面螺接有凹模座,凹模座的下表面凹陷形成第一凹坑,第一凹坑的两侧下表面弯折形成台阶状的第一曲面和第二曲面;凹模座的四个角落处开设有卸料凹坑;

7.凹模座的第一凹坑内螺接有第一凹模镶件和第二凹模镶件;第一凹模镶件和第二凹模镶件拼接于第一凹坑内;第一凹模镶件的下表面凹陷形成第一凹室,第一凹室的两侧下表面弯折形成与第一曲面相拼接的第三曲面,第二凹模镶件的下表面凹陷形成第二凹室,第二凹室的两侧下表面弯折形成与第二曲面相拼接的第四曲面,第二凹室与第一凹室异形,第四曲面与第三曲面相拼接;

8.还包括下模座,下模座的上表面设有下夹板;还包括顶杆,顶杆穿过下模座和下夹板,顶杆的上表面连接有下脱板,下脱板与下夹板支架存在间距;

9.下脱板的上表面凹陷形成第二凹坑,第二凹坑的两侧上表面弯折形成台阶状的第五曲面和第六曲面;第五曲面与第一曲面相贴合,第六曲面与第二曲面相贴合;

10.下脱板的第二凹坑中间螺接有凸模块,凸模块的上表面与第一凹室和第二凹室相匹配;

11.凸模块的周围螺接有镶件块,镶件块的上表面与第三曲面、第四曲面相匹配;

12.还包括卸料螺栓,四根卸料螺栓分别穿过下脱板的四个角落处与下夹板相连接,卸料螺栓的头部用于插入卸料凹坑内。

13.在上述方案的基础上并作为上述方案的优选方案:上模座的下表面螺接有第一垫块,第一垫块的下表面螺接有第一导套;上模座的下表面螺接有第一限位柱;下模座的上表面螺接有第二导套,第二导套内部固定有第一导柱;第一导柱用于插入第一导套内;下模座的上表面螺接有与第一限位柱相对的第二限位柱。

14.在上述方案的基础上并作为上述方案的优选方案:下模座的上表面四个角落处螺接有叉车板。

15.在上述方案的基础上并作为上述方案的优选方案:凹模座的下表面上第一凹坑的四周螺接有八个平衡限位柱,凹模座的每一个边沿设有两个限位柱;下脱板的上表面与八个平衡限位柱对应凹陷形成平衡凹坑。

16.在上述方案的基础上并作为上述方案的优选方案:包括八个顶杆,顶杆的底面开设有沉头孔,螺栓穿过沉头孔与下脱板相连接;下脱板的每一个边沿设有两个顶杆。

17.在上述方案的基础上并作为上述方案的优选方案:还包括凸模垫块;下脱板的底面凹陷呈台阶状,下脱板的中间开设有垫块安装孔,凸模垫块嵌入安装孔内固定,凸模垫块穿过螺栓与凸模块相连接。

18.在上述方案的基础上并作为上述方案的优选方案:凸模块包括第一凸模镶件和第二凸模镶件。

19.本实用新型相比现有技术突出且有益的技术效果是:

20.本实用新型的两个端锥外壳的拉伸装置,与现有技术相比,包括凹模座的第一凹坑内设有第一凹模镶件和第二凹模镶件,凹模座上弯曲有第一曲面和第二曲面,匹配第三曲面和第四曲面,实现第一凹室和第二凹室对应工件的两个端锥外壳成型;此装置同时生产两个端锥半壳,极大的提高材料利用率高,降低了模具成本和生产成本,提高了生产效率等优点;

21.下脱板实现脱料;

附图说明

22.图1是端锥外壳的结构示意图。

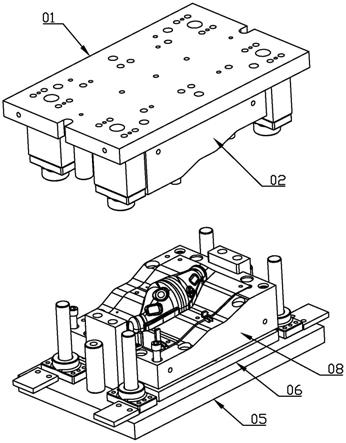

23.图2是本实用新型的整体爆炸结构示意图。

24.图3是本实用新型的整体爆炸结构示意图。

25.图4是本实用新型的整体结构示意图。

26.图5是本实用新型的部分结构示意图。

27.图6是本实用新型的凹模座结构示意图。

28.图7是本实用新型的第一凹模镶件结构示意图。

29.图8是本实用新型的第二凹模镶件结构示意图。

30.图9是本实用新型的部分结构示意图。

31.图10是本实用新型的顶杆结构示意图。

32.图11是本实用新型的下脱板结构示意图。

33.附图标记:上模座01;第一垫块010;第一导套011;第一限位柱012;凹模座02;第一凹坑020;第一曲面021;第二曲面022;卸料凹坑023;限位柱024;第一凹模镶件03;第一凹室030;第三曲面031;第二凹模镶件04;第二凹室041;第四曲面042;下模座05;第二导套050;

第一导柱051;第二限位柱052;叉车板053;下夹板06;顶杆07;沉头孔070;下脱板08;第二凹坑080;第五曲面081;第六曲面082;平衡凹坑083;垫块安装孔084;凸模块09;第一凸模镶件090;第二凸模镶件091;镶件块10;卸料螺栓11;凸模垫块12;

具体实施方式

34.下面结合附图以具体实施例对本实用新型作进一步描述;

35.本实施例给出了一种两个端锥外壳的拉伸装置,包括上模座01,上模座01为平板状,采用金属板制成,上模座01上开设有圆形孔或沉头孔070;

36.上模座01的下表面螺接有凹模座02,螺栓尾部穿过上模座01与凹模座02螺纹连接;凹模座02的下表面凹陷形成第一凹坑020,第一凹坑020的两侧下表面弯折形成台阶状的第一曲面021和第二曲面022;第一曲面021和第二曲面022是为了配合能够拉伸出两个端锥外壳而设置,第一曲面021和第二曲面022存在高度差,达到不同拉伸效果;

37.凹模座02的四个角落处开设有卸料凹坑023;卸料凹坑023呈圆孔状,为了用于卸料螺栓11插入使用;

38.凹模座02的第一凹坑020内螺接有第一凹模镶件03和第二凹模镶件04;螺栓从第一凹坑020背面穿入与第一、第二凹模镶件04螺纹连接;

39.第一凹模镶件03和第二凹模镶件04拼接于第一凹坑020内;第一凹模镶件03的下表面凹陷形成第一凹室030,第一凹室030用于成型一个端锥外壳;第一凹室030的两侧下表面弯折形成与第一曲面021相拼接的第三曲面031,第三曲面031用于配合实现端锥外壳成型;

40.第二凹模镶件04的下表面凹陷形成第二凹室041,第二凹室041用于成型另一个端锥外壳;第二凹室041的两侧下表面弯折形成与第二曲面022相拼接的第四曲面042,第四曲面042用于配合实现另一个端锥外壳成型;

41.第二凹室041与第一凹室030异形,两个凹室用于成型不同的端锥外壳,达到一体、一次成型的效果,产品品质更好;第四曲面042与第三曲面031相拼接,能够连续过渡连接,不存在偏差;

42.还包括下模座05,下模座05呈板状,采用金属板制成,下模座05上开设有若干圆孔或者沉头孔070;下模座05的上表面设有下夹板06;下夹板06也为板状,采用金属板制备,下夹板06相贴于下模座05上;

43.还包括顶杆07,顶杆07呈圆柱状,采用圆钢制备;顶杆07穿过下模座05和下夹板06,顶杆07的上表面连接有下脱板08,下脱板08与下夹板06支架存在间距;顶杆07穿过下模座05和下夹板06将下脱板08顶起,用于实现脱料;顶杆07的底面顶压有气顶或者弹簧、弹性块等具有弹性物件,实现弹性压缩、复位;

44.下脱板08的上表面凹陷形成第二凹坑080,第二凹坑080的两侧上表面弯折形成台阶状的第五曲面081和第六曲面082;第五曲面081与第一曲面021相贴合,第六曲面082与第二曲面022相贴合;第五曲面081和第六曲面082连续设置,为了配合上模座01上的第一曲面021和第二曲面022,实现配合端锥外壳拉伸的效果;

45.下脱板08的第二凹坑080中间螺接有凸模块09,螺栓穿过下脱板08的底面与凸模块09的底面螺纹连接;凸模块09的上表面与第一凹室030和第二凹室041相匹配;凸模与第

一凹模镶件03、第二凹模镶件04对工件形成拉伸;

46.凸模块09的周围螺接有镶件块10,螺栓也是穿过第二凹坑080的底面与镶件块10的底面螺纹连接;镶件块10的上表面与第三曲面031、第四曲面042相匹配;镶件块10填充凸模块09周边的空缺,同时镶件块10采用可以拆卸式结构,能够方便后期从下脱板08上缺陷维修、更换;

47.还包括卸料螺栓11,卸料螺栓11为长螺栓;四根卸料螺栓11分别穿过下脱板08的四个角落处与下夹板06相连接,卸料螺栓11穿过下脱板08和下夹板06螺纹连接固定,卸料螺栓11为了避免下脱板08被顶杆07顶出偏离;卸料螺栓11的头部用于插入卸料凹坑023内,工件在凸模块09上挤压拉伸成型后,下脱板08上行脱料;

48.如上所述,使用过程,板材放置在凸模块09上,上模座01下行,第一凹模镶件03和第二凹模镶件04接触板材,凹模座02挤压下脱板08,继续下行,下脱板08下行,两个端锥外壳成型,上模座01上行,下脱板08上行。

49.进一步的,上模座01的下表面螺接有第一垫块010,第一垫块010的下表面螺接有第一导套011;上模座01的下表面螺接有第一限位柱024012;

50.下模座05的上表面螺接有第二导套050,第二导套050内部固定有第一导柱051;第一导柱051用于插入第一导套011内;

51.下模座05的上表面螺接有与第一限位柱024012相对的第二限位柱024052。

52.如上所述,第一垫块010采用金属块制成,第一垫块010可以螺接在上模座01上,也可以焊接;第一导套011也为金属材质,第一导套011呈圆筒状;第一限位柱024012也为金属棒,第一限位柱024012设在两根第一垫块010之间,起到支撑、限位作用,避免上模座01过于下行;第一导柱051采用金属棒制成,用于插入第一导套011内,起到引导、限位作用;

53.进一步的,下模座05的上表面四个角落处螺接有叉车板053。

54.如上所述,叉车板053为金属板,用于叉车车脚移动整个装置使用;

55.进一步的,凹模座02的下表面上第一凹坑020的四周螺接有八个平衡限位柱024,平衡限位柱024为圆钢制成,平衡限位柱024的下表面开设于沉头孔070,穿过螺栓与凹模座02螺纹连接;凹模座02的每一个边沿设有两个限位柱024;

56.下脱板08的上表面与八个平衡限位柱024对应凹陷形成平衡凹坑083。

57.如上所述,因为凹模座02和下脱板08的表面都不是平整,为了配合拉伸两个异性的端锥外壳,所有设置成曲面形状,增加平衡限位柱024是为了保证其平衡;

58.进一步的,包括八个顶杆07,顶杆07的底面开设有沉头孔070,螺栓穿过沉头孔070与下脱板08相连接;

59.下脱板08的每一个边沿设有两个顶杆07。

60.如上所述,八个顶杆07两两分配,达到支撑下脱板08平衡的效果;

61.进一步的,还包括凸模垫块12;下脱板08的底面凹陷呈台阶状,为了配合两个高度差的端锥外壳;下脱板08的中间开设有垫块安装孔084,凸模垫块12嵌入安装孔内固定,凸模垫块12穿过螺栓与凸模块09相连接。

62.如上所述,在凸模块09下设置凸模垫块12,保证在工件成型过程中能够承受多次冲击,并且也为了后面方便凸模块09或者凸模垫块12损坏后进行维修,而不需要将整个下脱板08更换;

63.进一步的,凸模块09包括第一凸模镶件090和第二凸模镶件091。

64.如上所述,第一凸模镶件090用于成型一个端锥外壳,第二凸模镶件091用于成型另一个端锥外壳,两个各不相同,可以进行替换使用;

65.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

66.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1