冷镦机的传动结构的制作方法

1.本实用新型涉及冷镦机领域,具体涉及一种冷镦机的传动结构。

背景技术:

2.冷镦机是在室温下将棒材或线材的顶部加粗的锻造成形设备,是一种以镦为主专门用来批量生产螺母螺栓等紧固件的专用设备。冷镦机采用冷镦的方法将螺栓、螺钉的头部镦出,可尽量减少切削工作,直接成型为需要的形状和尺寸,不仅能够节省大量材料,而且能够大幅度提高生产效率,显著提高镦出零件的机械强度。冷镦机的加工步骤一般包括进料、切割、成型及出料,先将条状原料进行向设备进料,再将条状原料切割成段,将成段的条状原料再模具作用下挤压成型,最后出料至指定位置,其中,在成型过程中,是通过夹子将半成品依次在各个冷镦模具之间传递依次进行加工。

3.冷镦机包括机架、主轴、夹子开合驱动轴、夹子侧移驱动轴、托料臂摆动驱动轴及切刀伸缩驱动滑块,夹子开合驱动轴驱动夹子的开合,夹子侧移驱动轴驱动夹子的侧移,托料臂摆动驱动轴驱动托料臂的摆动,切刀伸缩驱动滑块驱动切刀伸缩将条状原料切割成段夹子开合驱动轴和托料臂摆动驱动轴横向设置于机架并与机架转动配合,夹子侧移驱动轴沿横向滑移于机架,切刀伸缩驱动滑块沿纵向滑移于机架,主电机将动力输送至主轴,再由主轴通过不同的传动机构将动力输送至夹子开合驱动轴、夹子侧移驱动轴、托料臂摆动驱动轴及切刀伸缩驱动滑块,致使传动机构结构过于复杂,而且由于机架侧面空间有限,排布传动机构后使结构过于局促,给维护和装配带来不便,同时,给冷镦机研发空间带来局限。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种节约空间的冷镦机的传动结构。

5.为实现上述目的,本实用新型提供了如下技术方案:包括机架、主轴及夹子开合驱动轴,所述的主轴和夹子开合驱动轴横向设置于机架并与机架转动配合,其特征在于:所述的主轴位于靠近机架顶端的位置,所述的机架顶端设置有第一传动座,所述的第一传动座沿横向设置有与其转动配合的第一传动轴,所述的第一传动轴与主轴分别设置有构成两者周向联动的第一齿轮,所述的机架侧面设置有向上延伸的第二传动座,所述的第二传动座沿纵向设置有与转动配合并与第一传动轴同一高度的第二传动轴,所述的第一传动轴与第二传动轴分别设置有构成两者周向联动的第二齿轮,所述的第二传动轴延伸至夹子开合驱动轴上方并与夹子开合驱动轴分别设置有构成两者周向联动的第三齿轮。

6.通过采用上述技术方案,调整主轴的位置,使其靠近机架顶部,并合理利用机架上方闲置的空间,用于排布第一传动轴和第二传动轴,将动力传输至夹子开合驱动轴,节约所机架本身所具有的空间,便于设备的研发及扩张,同时,第一传动座和第二传动座则有效保证传动过程的可靠及稳定性。

7.本实用新型进一步设置为:所述的第三齿轮为九十度传动齿轮。

8.通过采用上述技术方案,九十度传动齿轮为啮合角度为九十度的齿轮,从而将第二传动轴的动力稳定输出至与其垂直的夹子开合驱动轴处。

9.本实用新型进一步设置为:还包括夹子侧移驱动轴,所述的夹子侧移驱动轴沿横向滑移于机架,所述的机架设置有延伸至夹子侧移驱动轴上方的第三传动座,所述的第二传动轴与第三传动座对应设置有并排排布且形状不同的第一凸轮和第二凸轮,所述的第三传动座摆动设置有第一传动摇臂,所述的第一传动摇臂设置有受到第一凸轮外周面时向上摆动的第一分支、受到第二凸轮外周面时向下摆动的第二分支及与夹子侧移驱动轴铰接的第三分支。

10.通过采用上述技术方案,第二传动轴在作为与夹子开合驱动轴的传动件的基础上,同时作为夹子侧移驱动轴的传动件,使结构更为精简,而且,第三传动座也作为第二传动轴与机架转动配合的安装位置,提高第二传动轴的转动稳定性,此外,两个并排的凸轮旋转可准确控制第一传动摇臂的摆动位置、幅度及时刻,进而使夹子侧移驱动轴的伸缩更为精准。

11.本实用新型进一步设置为:还包括托料臂摆动驱动轴,所述的托料臂摆动驱动轴摆动设置有第二传动摇臂,所述的第二传动摇臂铰接设置有延伸至主轴的第一传动杆,所述的传动杆设置有套于主轴外周的联动环。

12.通过采用上述技术方案,由第二传动摇臂直接将主轴的动力传输至托料臂摆动驱动轴,无需额外增加传动轴,从而使传动结构更为精简。

13.本实用新型进一步设置为:还包括切刀伸缩驱动滑块,所述的切刀伸缩驱动滑块沿纵向滑移于机架,所述的主轴同轴设置有传动盘,所述的传动盘偏心设置有分别与传动盘及切刀伸缩驱动滑块相铰接的第二传动杆。

14.通过采用上述技术方案,由第二传动杆直接将主轴的动力传输至切刀伸缩驱动滑块,无需额外增加传动轴,从而使传动结构更为精简。

附图说明

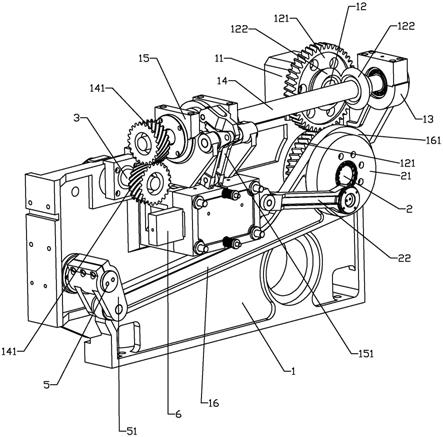

15.图1为本实用新型具体实施方式的立体图;

16.图2为本实用新型具体实施方式中第三传动座的内部结构示意图。

具体实施方式

[0017] 下面将结合附图对本发明的技术方案进行清楚、完整地描述, 显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

在本发明的描述中,需要说明的是,术语“中心”、“上

”ꢀ

、“下

”ꢀ

、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系, 仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语

ꢀ“

第一”、“第二”、“第三

”ꢀ

仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0019]

如图1—图2所示,本实用新型公开了一种冷镦机的传动结构,包括机架1、主轴2及

夹子开合驱动轴3,主轴2和夹子开合驱动轴3横向设置于机架1并与机架1转动配合,主轴2一般由冷镦机的主电机驱动,主轴2位于靠近机架1顶端的位置,机架1顶端设置有第一传动座11,第一传动座11沿横向设置有与其转动配合的第一传动轴12,第一传动轴12与主轴2分别设置有构成两者周向联动的第一齿轮121,第一齿轮121一般为直齿轮,机架1侧面设置有向上延伸的第二传动座13,第二传动座13沿纵向设置有与转动配合并与第一传动轴12同一高度的第二传动轴14,第一传动轴12与第二传动轴14分别设置有构成两者周向联动的第二齿轮122,第二传动轴14延伸至夹子开合驱动轴3上方并与夹子开合驱动轴3分别设置有构成两者周向联动的第三齿轮141,第二齿轮122和第三齿轮141一般可采用斜齿轮,调整主轴2的位置,使其靠近机架1顶部,并合理利用机架1上方闲置的空间,用于排布第一传动轴12和第二传动轴14,将动力传输至夹子开合驱动轴3,节约所机架1本身所具有的空间,便于设备的研发及扩张,同时,第一传动座11和第二传动座13则有效保证传动过程的可靠及稳定性。

[0020]

第三齿轮141为九十度传动齿轮,九十度传动齿轮为啮合角度为九十度的齿轮,从而将第二传动轴14的动力稳定输出至与其垂直的夹子开合驱动轴3处,从而控制夹子的稳定开合。

[0021]

还包括夹子侧移驱动轴4,夹子侧移驱动轴4沿横向滑移于机架1,机架1设置有延伸至夹子侧移驱动轴4上方的第三传动座15,第二传动轴14与第三传动座15对应设置有并排排布且形状不同的第一凸轮142和第二凸轮143,第三传动座15摆动设置有第一传动摇臂151,第一传动摇臂151设置有受到第一凸轮142外周面时向上摆动的第一分支1511、受到第二凸轮143外周面时向下摆动的第二分支1512及与夹子侧移驱动轴4铰接的第三分支1513,第二传动轴14在作为与夹子开合驱动轴3的传动件的基础上,同时作为夹子侧移驱动轴4的传动件,使结构更为精简,而且,第三传动座15也作为第二传动轴14与机架1转动配合的安装位置,提高第二传动轴14的转动稳定性,此外,两个并排的凸轮旋转可准确控制第一传动摇臂151的摆动位置、幅度及时刻,进而使夹子侧移驱动轴4的伸缩更为精准。

[0022]

还包括托料臂摆动驱动轴5,托料臂摆动驱动轴5摆动设置有第二传动摇臂51,第二传动摇臂51铰接设置有延伸至主轴2的第一传动杆16,传动杆设置有套于主轴2外周的联动环161,由第二传动摇臂51直接将主轴2的动力传输至托料臂摆动驱动轴5,无需额外增加传动轴,从而使传动结构更为精简。

[0023]

还包括切刀伸缩驱动滑块6,切刀伸缩驱动滑块6沿纵向滑移于机架1,主轴2同轴设置有传动盘21,传动盘21偏心设置有分别与传动盘21及切刀伸缩驱动滑块6相铰接的第二传动杆22,由第二传动杆22直接将主轴2的动力传输至切刀伸缩驱动滑块6,无需额外增加传动轴,从而使传动结构更为精简。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1