双工位切膜设备的制作方法

1.本技术属于切割技术领域,更具体地说,是涉及一种双工位切膜设备。

背景技术:

2.在激光加工领域中,对玻璃或蓝宝石玻璃这种硬脆性材料的加工,通常是采用激光焦点穿透材料本身,通过高聚焦能量在表面和内部将材料直接气化来制造切割纹路,并沿切割纹路裂片,来达到材料分切的效果。然而大部分材料在进行激光切割前会覆盖一层或多层镀膜或者油墨层,这些镀膜或油墨层会影响激光对材料本身的作用,使激光无法穿透材料,从而无法对材料进行加工。

3.有鉴于此,目前通常通过切膜设备来实现对工件表面的镀膜进行切割。然而目前的切膜设备通常仅设置一个加工位和一个激光头,每次切割时仅有一个激光头进行切割,其工作效率较低,无法满足用户需求。

技术实现要素:

4.本技术的目的在于提供一种双工位切膜设备,解决现有技术中存在的工作效率低下的技术问题。

5.为实现上述目的,本技术采用的技术方案是:提供一种双工位切膜设备,包括:

6.机台;

7.定位治具,设置于所述机台上,所述定位治具上设置有用于放置待加工工件的第一定位工位与第二定位工位;

8.视觉定位模组,包括设置于所述机台上的安装架、分别设置于所述安装架上的第一视觉定位组件与第二视觉定位组件,所述安装架上设置有避让槽;以及,

9.激光加工模组,包括分别设置于所述机台上的第一激光切割头与第二激光切割头,所述第一激光切割头与所述第二激光切割头的出光端穿过所述避让槽并伸出,分别用于对所述第一定位工位与所述第二定位工位上的所述待加工工件同时进行加工。

10.进一步地,所述安装架包括设置于所述机台上的第一安装板、分别设置于所述第一安装板相对两侧的第一侧板与第二侧板,以及分别与所述第一侧板与所述第二侧板连接的第二安装板,所述第一视觉定位组件与所述第二视觉定位组件设置于所述第二安装板上,所述第一安装板、所述第一侧板、所述第二侧板以及所述第二安装板围合形成所述避让槽。

11.进一步地,所述视觉定位模组还包括第一调节组件与第二调节组件,所述第一调节组件包括第一调节件与第一调节板,所述第二调节组件包括第二调节件与第二调节板,所述第一视觉定位组件设置于所述第一调节板上,所述第二视觉定位组件设置于所述第二调节板上,所述第二安装板上开设有第一固定孔与第二固定孔,所述第一调节板上开设有沿y轴方向延伸设置的第一调节槽,所述第一调节件穿过所述第一调节槽的任意位置并与所述第一固定孔连接固定,所述第二调节板上开设有沿y轴方向延伸设置的第二调节槽,所

述第二调节件穿过所述第二调节槽的任意位置并与所述第二固定孔连接固定。

12.进一步地,所述视觉定位模组还包括第三调节组件与第四调节组件,所述第三调节组件包括第三调节件与第三调节板,所述第四调节组件包括第四调节件与第四调节板,所述第一视觉定位组件设置于所述第三调节板上,所述第二视觉定位组件设置于所述第四调节板上,所述第一调节板上开设有多个沿z轴方向上间隔设置的第三固定孔,所述第二调节板上开设有多个沿z轴方向上间隔设置的第四固定孔,所述第三调节板上开设有第三调节槽,所述第三调节件穿过所述第三调节槽并与任意的所述第三固定孔连接固定,所述第四调节板上开设有第四调节槽,所述第四调节件穿过所述第四调节槽并与任意的所述第四固定孔连接固定。

13.进一步地,所述第一调节板上设置有沿z轴方向延伸的第一限位槽,所述第三调节板安装于所述第一限位槽中,所述第二调节板上设置有沿z轴方向延伸的第二限位槽,所述第四调节板安装于所述第二限位槽中。

14.进一步地,所述第一侧板与所述第二侧板上开设有多个减重槽。

15.进一步地,所述激光加工模组还包括设置于所述机台上并用于发出激光光束的激光器、以及设置于所述机台上并用于将所述激光器发出的激光光束分成第一激光光路与第二激光光路的光路传输模组,所述第一激光光路用于与所述第一激光切割头连通,所述第二激光光路用于与所述第二激光切割头连通。

16.进一步地,所述双工位切膜设备还包括:

17.上下料平台,设置于所述机台上,包括上料平台以及与所述上料平台并列设置的下料平台,所述上料平台具有用于放置待上料工件的第一上料工位与第二上料工位,所述下料平台具有用于放置待下料工件的第一下料工位与第二下料工位;以及,

18.上下料机械手,可活动设置于所述上下料平台与所述定位治具之间,用于在所述上下料机械手由所述上下料平台所在的位置活动至所述定位治具所在的位置时,将所述第一上料工位与所述第二上料工位上的待加工工件同时搬运至所述第一定位工位与所述第二定位工位上,并在所述上下料机械手由所述定位治具所在的位置活动至所述上下料平台所在的位置时,将加工后的工件从所述第一定位工位与所述第二定位工位上搬运至所述第一下料工位与所述第二下料工位。

19.进一步地,所述上下料机械手包括:

20.x轴移动机构,包括设置于所述机台上的x轴横梁、沿x轴方向移动地设置于x轴横梁上的x轴活动块、用于驱动所述x轴活动块沿x轴方向往复运动的x轴驱动组件;

21.y轴移动机构,包括与所述x轴活动块连接的y轴横梁、沿y轴方向活动地设置于所述y轴横梁上的第一y轴活动块与第二y轴活动块、用于驱动所述第一y轴活动块与第二y轴活动块沿y轴方向往复运动的y轴驱动组件;

22.上料模组,设置于所述第一y轴活动块上,用于由所述上下料平台所在的位置活动至所述定位治具所在的位置时,将所述第一上料工位与所述第二上料工位上的待加工工件同时搬运至所述第一定位工位与所述第二定位工位上;

23.下料模组,设置于所述第二y轴活动块上,用于由所述定位治具所在的位置活动至所述上下料平台所在的位置时,将加工后的工件从所述第一定位工位与所述第二定位工位上搬运至所述第一下料工位与所述第二下料工位。

24.进一步地,所述上料模组与所述下料模组均包括:

25.z轴移动机构,包括z轴安装座、可沿着z轴方向活动设置于所述z轴安装座上的z轴活动块、用于驱动所述z轴活动块沿z轴方向往复运动的z轴驱动组件;

26.翻转机构,包括设置于所述z轴运动机构上的翻转驱动件、以及设置于所述翻转驱动件上并由所述翻转驱动件驱动翻转的翻转架;

27.第一吸附组件,设置于所述翻转架上;以及,

28.第二吸附组件,设置于所述翻转架上。

29.本技术提供的双工位切膜设备的有益效果在于:通过设置第一激光切割头与第二切割头同时对第一定位工位与第二定位工位上的待加工工件同时进行加工,可有效提高加工效率,降低成本费用,且通过在安装架上设置避让槽,使得第一激光切割头与第二激光切割头的出光端可以从避让槽伸出,进而可避免相互干涉,结构简单紧凑,体积小巧。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

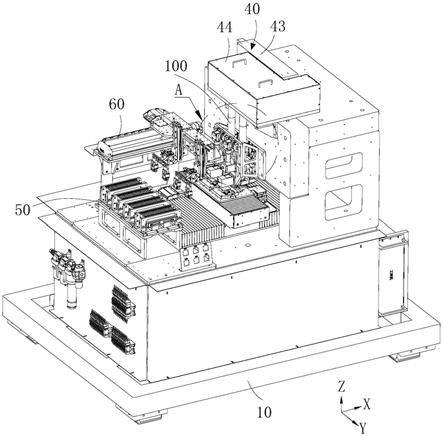

31.图1为本技术实施例提供的双工位切膜设备的立体结构示意图;

32.图2为图1在a处的局部放大示意图;

33.图3为本技术实施例提供的定位治具的俯视图;

34.图4为本技术实施例提供的视觉定位模组的立体结构示意图;

35.图5为图4在b处的局部放大示意图;

36.图6为图4在c处的局部放大示意图;

37.图7为本技术实施例所采用的激光加工模组的侧视图;

38.图8为本技术实施例所采用的上下料平台的立体结构示意图;

39.图9为本技术实施例所采用的上下料机械手的立体结构示意图;

40.图10为本技术实施例所采用的上料模组或下料模组的立体结构示意图。

41.其中,图中各附图标记:

42.10、机台;20、定位治具;21、第一定位工位;22、第二定位工位;30、视觉定位模组;31、安装架;311、避让槽;312、第一安装板;313、第一侧板; 314、第二侧板;315、第二安装板;316、减重槽;32、第一视觉定位组件;33、第二视觉定位组件;34、第一调节组件;341、第一调节板;342、第一调节槽; 343、第一限位槽;35、第二调节组件;351、第二调节板;352、第二调节槽; 353、第二限位槽;36、第三调节组件;361、第三调节板;362、第三调节槽; 37、第四调节组件;371、第四调节板;372、第四调节槽;40、激光加工模组; 41、第一激光切割头;42、第二激光切割头;43、激光器;44、光路传输模组; 50、上下料平台;51、上料平台;511、第一上料工位;512、第二上料工位; 52、下料平台;521、第一下料工位;522、第二下料工位;60、上下料机械手; 70、x轴移动机构;71、x轴横梁;72、x轴活动块;80、y轴移动机构;81、y 轴横梁;90、上料模组;91、z轴移动机构;911、z轴安装座;912、z轴活动块;92、翻转机构;921、翻转驱动件;922、翻转架;93、第一吸附组件;94、第二吸附组件;100、下料模组。

具体实施方式

43.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

44.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

45.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

46.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

47.请一并参阅图1至图3,现对本技术提供的双工位切膜设备进行说明。本技术提供的双工位切膜设备,包括机台10、定位治具20、视觉定位模组30以及激光加工模组40。定位治具20设置于机台10上,定位治具20上设置有用于放置待加工工件的第一定位工位21与第二定位工位22。视觉定位模组30包括安装架31、第一视觉定位组件32以及第二视觉定位组件33。安装架31设置于机台10上。第一视觉定位组件32设置于安装架31上,并用于对第一定位工位21上的待加工工件进行视觉定位。第二视觉定位组件33设置于安装架31 上,并用于对第二定位工位22上的待加工工件进行视觉定位。安装架31上设置有避让槽311。如图7所示,激光加工模组40包括分别设置于机台10上的第一激光切割头41与第二激光切割头42。第一激光切割头41与第二激光切割头42的出光端穿过避让槽311并伸出,分别用于对第一定位工位21与第二定位工位22上的待加工工件同时进行加工。

48.本技术提供的双工位切膜设备,通过设置第一激光切割头41与第二切割头同时对第一定位工位21与第二定位工位22上的待加工工件同时进行加工,可有效提高加工效率,降低成本费用,且通过在安装架31上设置避让槽311,使得第一激光切割头41与第二激光切割头42的出光端可以从避让槽311伸出,进而可避免相互干涉,结构简单紧凑,体积小巧。

49.进一步地,请参阅图2及图4,作为本技术提供的双工位切膜设备的一种具体实施方式,安装架31包括第一安装板312、第一侧板313与第二侧板314 以及第二安装板315,第一安装板312设置于机台10上。第一侧板313与第二侧板314分别设置于第一安装板312相对两侧。第二安装板315分别与第一侧板313与第二侧板314连接。第一视觉定位组件32与第二视觉定位组件33设置于第二安装板315上,第一安装板312、第一侧板313、第二侧板314以及第二安装板315围合形成上述避让槽311。其结构简单轻便。

50.进一步地,请参阅图4至图6,作为本技术提供的双工位切膜设备的一种具体实施方式,视觉定位模组30还包括第一调节组件34与第二调节组件35。第一调节组件34包括第一调节件(图中未示)与第一调节板341,第二调节组件35包括第二调节件(图中未示)与第二调节板351。第一视觉定位组件32 设置于第一调节板341上,第二视觉定位组件33设置于

第二调节板351上。第二安装板315上开设有第一固定孔(图中未示)与第二固定孔(图中未示),第一调节板341上开设有沿y轴方向延伸设置的第一调节槽342,第一调节件穿过第一调节槽342的任意位置并与第一固定孔连接固定。第二调节板351 上开设有沿y轴方向延伸设置的第二调节槽352,第二调节件穿过第二调节槽352的任意位置并与第二固定孔连接固定。通过设置第一调节组件34与第二调节组件35,使得第一视觉定位组件32与第二视觉定位组件33之间的间距可以根据实际需要进行调节,进而可根据第一定位工位21与第二定位工位22上的工件大小进行调节,进而使得定位更加精确,可适用于不同尺寸的工件,适用范围更广。

51.进一步地,请参阅图4至图6,作为本技术提供的双工位切膜设备的一种具体实施方式,视觉定位模组30还包括第三调节组件36与第四调节组件37。第三调节组件36包括第三调节件(图中未示)与第三调节板361,第四调节组件37包括第四调节件(图中未示)与第四调节板371。第一视觉定位组件32 设置于第三调节板361上,第二视觉定位组件33设置于第四调节板371上。第一调节板341上开设有多个沿z轴方向上间隔设置的第三固定孔(图中未示),第二调节板351上开设有多个沿z轴方向上间隔设置的第四固定孔(图中未示)。第三调节板361上开设有第三调节槽362,第三调节件穿过第三调节槽362并与任意的第三固定孔连接固定。第四调节板371上开设有第四调节槽372,第四调节件穿过第四调节槽372并与任意的第四固定孔连接固定。

52.通过设置第三调节组件36与第四调节组件37,使得第一视觉定位组件32 与第二视觉定位组件33可沿z轴方向进行调节,进而可根据第一定位工位21 与第二定位工位22上的工件的厚度进行调节,使得定位更加精确,可适用于不同尺寸的工件,适用范围更广,调节更加灵活。

53.进一步地,请参阅图4至图6,作为本技术提供的双工位切膜设备的一种具体实施方式,第一调节板341上设置有沿z轴方向延伸的第一限位槽343,第三调节板361安装于第一限位槽343中。第二调节板351上设置有沿z轴方向延伸的第二限位槽353,第四调节板371安装于第二限位槽353中。第一限位槽343与第二限位槽353的设置,在第三调节板361与第四调节板371沿z 轴方向调节时可起到限位的作用,避免位移偏移。

54.进一步地,请参阅图1至图5,作为本技术提供的双工位切膜设备的一种具体实施方式,第一侧板313与第二侧板314上开设有多个减重槽316。通过设置多个减重槽316,可有效降低产品重量。

55.进一步地,请参阅图4,作为本技术提供的双工位切膜设备的一种具体实施方式,激光加工模组40还包括激光器43、光路传输模组44。激光器43设置于机台10上并用于发出激光光束。光路传输模组44设置于机台10上并用于将激光器43发出的激光光束分成第一激光光路与第二激光光路。第一激光光路用于与第一激光切割头41连通,第二激光光路用于与第二激光切割头42连通。通过采用第一激光切割头41与第二激光切割头42共用同一个激光器43,其可有效降低成本费用,且结构更紧凑,占用空间更小,有利于小型化发展。

56.进一步地,请参阅图1及图8,作为本技术提供的双工位切膜设备的一种具体实施方式,双工位切膜设备还包括上下料平台5250以及上下料机械手60。上下料平台5250设置于机台10上,包括上料平台51以及与上料平台51并列设置的下料平台52。上料平台51具有用于放置待上料工件的第一上料工位511 与第二上料工位512。下料平台52具有用于放置

待下料工件的第一下料工位521 与第二下料工位522。上下料机械手60可活动设置于上下料平台5250与定位治具20之间。用于在上下料机械手60由上下料平台5250所在的位置活动至定位治具20所在的位置时,将第一上料工位511与第二上料工位512上的待加工工件同时搬运至第一定位工位21与第二定位工位22上。并在上下料机械手60 由定位治具20所在的位置活动至上下料平台5250所在的位置时,将加工后的工件从第一定位工位21与第二定位工位22上搬运至第一下料工位521与第二下料工位522。从而可实现在在上下料平台5250与定位治具20之间的一个往复运动的过程即可完成工件的双工位上料与下料,其结构简单,可有效缩短搬运路径,减少运动过程中的运动干涉,提高上料与下料的效率,降低成本费用。

57.进一步地,请参阅图9至图10,作为本技术提供的双工位切膜设备的一种具体实施方式,上下料机械手60包括x轴移动机构70、y轴移动机构80、上料模组90与下料模组100。x轴移动机构70包括设置于机台10上的x轴横梁71、沿x轴方向移动地设置于x轴横梁71上的x轴活动块72、用于驱动x轴活动块72沿x轴方向往复运动的x轴驱动组件(图中未示)。y轴移动机构80 包括与x轴活动块72连接的y轴横梁81、沿y轴方向活动地设置于y轴横梁 81上的第一y轴活动块(图中未示)与第二y轴活动块(图中未示)、以及用于驱动第一y轴活动块与第二y轴活动块沿y轴方向往复运动的y轴驱动组件 (图中未示)。上料模组90设置于第一y轴活动块上,用于由上下料平台5250 所在的位置活动至定位治具20所在的位置时,将第一上料工位511与第二上料工位512上的待加工工件同时搬运至第一定位工位21与第二定位工位22上。下料模组100设置于第二y轴活动块上,用于由定位治具20所在的位置活动至上下料平台5250所在的位置时,将加工后的工件从第一定位工位21与第二定位工位22上搬运至第一下料工位521与第二下料工位522。通过设置x轴移动机构70、y轴移动机构80,使得上料模组90与下料模组100可实现沿x轴与y 轴方向运动,进而在上下料平台5250与定位治具20之间自由切换,且避免了运动干涉。

58.进一步地,请参阅图9至图10,作为本技术提供的双工位切膜设备的一种具体实施方式,上料模组90与下料模组100均包括z轴移动机构91、翻转机构92、第一吸附组件93、第二吸附组件94。z轴移动机构91包括z轴安装座 911、可沿着z轴方向活动设置于z轴安装座911上的z轴活动块912、用于驱动z轴活动块912沿z轴方向往复运动的z轴驱动组件(图中未示)。翻转机构92包括设置于z轴运动机构上的翻转驱动件921、以及设置于翻转驱动件921 上并由翻转驱动件921驱动翻转的翻转架922。第一吸附组件93设置于翻转架 922上,第二吸附组件94设置于翻转架922上。通过z轴移动机构91带动,可实现第一吸附组件93、第二吸附组件94的升降运动。翻转机构92用于驱动第一吸附组件93、第二吸附组件94翻转以使第一吸附组件93、第二吸附组件 94在不同的角度吸附工件。在工件的上料与下料过程中,为了节省空间,通常将待上料工位与下料工位的工件竖向放置。在加工时,通常需要将工件水平放置,因此通过设置翻转机构92,可带动第一吸附组件93、第二吸附组件94翻转,进而使得第一吸附组件93、第二吸附组件94可吸取不同角度的工件。

59.本技术的其中一个实施例的双工位切膜设备的工作过程如下所示:

60.在工作前,需要先将工件放置在第一上料工位511与第二上料工位512上;

61.当需要上料时,首先由x轴移动机构70驱动上料模组90沿x轴方向运动到第一上料工位511与第二上料工位512所在的位置,并可通过y轴移动机构 80调整上料模组90的位置

使得上料模组90正好位于第一上料工位511与第二上料工位512的上方,并由上料模组90吸取第一上料工位511与第二上料工位 512上的工件;

62.接着,x轴移动机构70驱动上料模组90沿着靠近定位治具20的方向运动至第一定位工位21与第二定位工位22所在的位置,并可通过y轴移动机构80 调整上料模组90的位置,使得上料模组90正好位于第一定位工位21与第二定位工位22的上方,并将工件放在第一定位工位21与第二定位工位22上;

63.然后,由第一视觉定位组件32与第二视觉定位组件33对第一定位工位21 与第二定位工位22的工件进行定位;

64.再接着,第一激光切割头41与第二激光切割头42分别对第一定位工位21 与第二定位工位22的工件进行加工;

65.当加工完成后,下料模组100吸取第一定位工位21与第二定位工位22上加工完成后的工件,并在x轴移动机构70驱动下,下料模组100沿着靠近下料平台52的方向运动至第一下料工位521与第二下料工位522所在的位置,并可通过y轴移动机构80调整下料模组100的位置,使得下料模组100正好位于第一下料工位521与第二下料工位522的上方,此时可实现工件的下料。

66.依次重复上述步骤,直至完成所有工件的上下料。

67.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1