一种具有板材限位单元的激光切割机的制作方法

1.本实用新型涉及激光切割机技术领域,尤其涉及一种具有板材限位单元的激光切割机。

背景技术:

2.激光切割机是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走。随着光束与工件相对位置的移动,最终使材料形成切缝,从而达到切割的目的。

3.在利用激光切割机的实际工程中,产生的切割废料会落入激光切割机内堆积,需要人为进行清理,非常麻烦,并且,在切割时,由于板材热胀冷缩,或因其结构改变而无法与操作台贴合的问题,板材会发生或多或少的位移,导致切割精度下降,统一板材上的切割成品尺寸不同,良品率降低。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种具有板材限位单元的激光切割机,其解决了现有技术中存在切割废料难以清理,切割中板材发生位移且无法与操作台贴合,影响良品率的问题。

5.根据本实用新型的实施例,一种具有板材限位单元的激光切割机,其包括操作台、中箱、底箱和限位梁,所述操作台上开设有通槽,所述通槽内均匀设置有格栅,所述操作台设置在所述中箱的上方,所述通槽和所述中箱连通,所述中箱设置在所述底箱的上方,所述限位梁和所述中箱滑动配合,所述中箱的侧面连通有废料收集单元,所述限位梁的顶部开设有顶槽,所述限位梁的底部开设有底槽,所述顶槽和所述底槽分别与板材限位单元滑动配合。

6.本实用新型的技术原理为:所述板材限位单元在切割的过程中,将待切割板材压住,使得待切割板材与所述操作台贴合,防止切割过程中带切割板材因热胀冷缩或结构改变而无法与操作台贴合,切割时产生的废料由所述废料收集单元收集,防止废料堆积在所述中箱中。

7.相比于现有技术,本实用新型具有如下有益效果:通过采用了所述限位单元和所述废料收集单元,其解决了现有技术中存在切割废料难以清理,切割中板材发生位移,影响良品率的技术问题,更利于收集废料,防止了切割过程中的板材,因热胀冷缩或结构改变而无法与操作台贴合的问题,保证了切割效果,提升了良品率。

附图说明

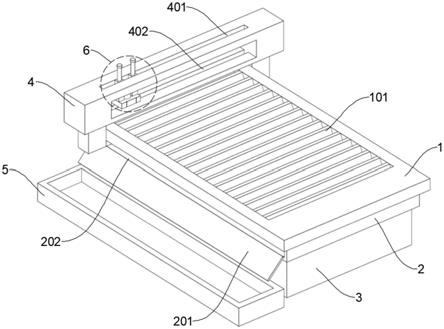

8.图1为本实用新型实施例的整体结构示意图。

9.图2为本实用新型实施例的中箱爆炸结构示意图。

10.图3为本实用新型实施例的板材限位单元结构示意图。

11.上述附图中:1、操作台;2、中箱;3、底箱;4、限位梁;5、废料收集箱;6、板材限位单元;101、格栅;201、导向板;202、出料口;203、斜坡;401、顶槽;402、底槽;601、主滑块;602、a滑块;603、b滑块;604、限位杆;605、a电机;606、b齿条;607、a齿条;6011、安装槽;6021、b电机;6022、a限位块;6023、a螺杆;6024、a限位垫;6025、a缓冲垫;6031、c电机;6032、b限位块;6033、b螺杆;6034、b限位垫;6035、b缓冲垫。

具体实施方式

12.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

13.如图1所示,本实用新型实施例提出了一种具有板材限位单元的激光切割机,包括操作台1、中箱2、底箱3和限位梁4,所述操作台1上开设有通槽,所述通槽内均匀设置有格栅101,所述操作台1设置在所述中箱2的上方,所述通槽和所述中箱2连通,所述中箱2设置在所述底箱3的上方,所述限位梁4和所述中箱2滑动配合,所述中箱2的侧面连通有废料收集单元,所述限位梁4的顶部开设有顶槽401,所述限位梁4的底部开设有底槽402,所述顶槽401和所述底槽402分别与板材限位单元6滑动配合。

14.进一步的,所述中箱2的侧面开设有出料口202。

15.如图2所示,其中,所述废料收集单元包括导向板201、斜坡203和废料收集箱5,所述出料口202处连接有所述导向板201,所述废料收集箱5设置在所述出料口202的下方,所述导向板201用于将废料引导至所述废料收集箱5内,所述中箱2内设置有所述斜坡203,所述斜坡203用于将废料引导至所述导向板201处。

16.如图3所示,所述板材限位单元6包括主滑块601、a滑块602、b滑块603、a限位块6022、b限位块6032、a螺杆6023、b螺杆6033和限位杆604,所述a滑块602和所述b滑块603对称设置在所述主滑块601的两侧,所述限位杆604固定在所述主滑块601内,所述限位杆604分别与所述a滑块602和所述b滑块603滑动配合,所述a滑块602、所述b滑块603和所述主滑块601均和所述底槽402滑动配合,所述a滑块602的表面固定有所述a限位块6022,所述b滑块603的表面固定有所述b限位块6032,所述a限位块6022和所述b限位块6032均和所述顶槽401滑动配合,所述a限位块6022内设置有与其螺纹连接的所述a螺杆6023,所述b限位块6032内设置有与其螺纹连接的b螺杆6033,所述a滑块602上还设置有用于驱动所述a螺杆6023旋转的b电机6021,所述b滑块603上还设置有用于驱动所述b螺杆6033旋转的c电机6031。

17.进一步的,所述板材限位单元6还包括a限位垫6024、a缓冲垫6025、b限位垫6034和b缓冲垫6035,所述a限位垫6024固定在所述a螺杆6023的顶端,所述a缓冲垫6025固定在所述a螺杆6023的底端,所述b限位垫6034固定在所述b螺杆6033的顶端,所述b缓冲垫6035设置在所述b螺杆6033的底端,所述a螺杆6023和所述b螺杆6033的顶端均从所述顶槽401延出,所述a螺杆6023和所述b螺杆6033的底端均从所述底槽402延出。

18.所述板材限位单元6还包括a齿条607和b齿条606,所述主滑块601内开设有安装槽6011,所述a齿条607的一端和所述a滑块602的侧面固定连接,所述b齿条606的一端和所述b滑块603的侧面固定连接,所述a齿条607和所述b齿条606对称设置在所述安装槽6011内,所述主滑块601上设置有用于驱动所述a齿条607和所述b齿条606的a电机605。

19.所述a齿条607和所述b齿条606相对设置在所述a电机605输出轴的两侧。

20.需要说明的是,所述主滑块601和激光切割机本身具有的驱动机构相连,所述主滑块601随着激光切割机的激光发射头一同移动,且所述a电机605、所述b电机6021和所述c电机6031均受激光切割机自身的控制系统控制,前文提到的激光切割机均为市面可见的实际产品。

21.本实施例的详细工作过程为:

22.在需要对板材进行切割时,激光切割机自身的驱动机构将激光发射头和所述横梁驱动到程序指定的位置,此时,所述主滑块601随着所述横梁和激光发射头移动,从而带动所述a滑块602和所述b滑块603移动,当达到需进行激光切割的位置,所述b电机6021和所述c电机6031接收到激光切割机自身程序发出的启动指令,驱动所述a螺杆6023和所述b螺杆6033旋转,从而使得所述a螺杆6023和所述b螺杆6033向所述格栅101上的待切割板材移动,由于板材到所述横梁的位置恒定,根据设定好的参数,当电机通电到指定时间后停止,此时所述a缓冲垫6025和所述b缓冲垫6035将待切割板材压在所述格栅101上,再启动激光发射头对板材进行切割,此过程中,所述主滑块601不随着激光发射头在带切割区域内移动,是因为驱动激光发射头在区域内进行位移的是另一驱动机构,并非驱动激光发射头沿所述底槽402滑动的驱动机构,切割完一个区域后,所述b电机6021和所述c电机6031的输出轴反向转动,使得所述a螺杆6023和所述b螺杆6033被抬起,继续进行下一切割周期。

23.为保证对板材的限位效果,所述a电机605还可对所述a齿条607和所述b齿条606进行驱动,由于所述a齿条607和所述b齿条606的齿距相同,且和所述a电机605输出轴的两侧通过齿轮啮合,在需要扩张时,启动所述a电机605,使得所述a齿条607和所述b齿条606反向移动,从而将所述a滑块602和所述b滑块603分别向所述主滑块601的两侧推开,需要收拢时,反向执行上述步骤即可。

24.切割的废料从所述格栅101掉入所述中箱2后,在所述斜坡203上滑动至所述导向板201,再从所述出料口202掉入所述废料收集箱5中。

25.综上所述,本实用新型通过所述限位单元和所述废料收集单元,其解决了现有技术中存在切割废料难以清理,切割中板材发生位移,影响良品率的技术问题,更利于收集废料,防止了切割过程中的板材,因热胀冷缩或结构改变而无法与操作台1贴合的问题,保证了切割效果,提升了良品率。

26.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1