一种自动铣头用主轴松刀油缸活塞位置信号检测装置的制作方法

1.本实用新型涉及铣头组装技术领域,具体为一种自动铣头用主轴松刀油缸活塞位置信号检测装置。

背景技术:

2.铣床是一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、t形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮)、螺旋形表面(螺纹、螺旋槽)及各种曲面。此外,还可用于对回转体表面、内孔加工及进行切断工作等。

3.现有技术中的铣头一般是通过连接垫座与铣床主轴端对接,连接垫座的下端面外圈固定安装有上齿盘,铣头的上端面外圈固定安装有用于与上齿盘啮合的下齿盘,铣头的上端面固定安装有多个铣头拉钉,连接垫座的内部还分布安装有用于拉紧铣头拉钉的油缸拉爪组件,通过油缸拉爪组件拉住铣头拉钉,即可使得铣头压贴在连接垫座下端面,同时,下齿盘和上齿盘啮合,即可锁定铣头,避免铣头发生偏转。当然,现有技术也有将采用油缸拉爪组件替换为其他机构进行配合组装。

4.现有技术中的自动铣头在拆卸或更换铣头刀具时,通常先需要油缸拉爪组件松开铣头,将铣头转动至换刀角度工位,再通过油缸拉爪组件拉紧铣头,然后,向铣头内部油缸通入液压油,利用液压驱动内部的主轴油缸活塞动作,将铣头刀具松开,然后,通过机械手夹住并拔出铣头刀具,进行铣头刀具的拆卸或更换。然而,由于松刀铣头是随着铣头需要按使用要求不断变换角度的,从而没有办法在固定的上盘与回转的下盘之间布置固定信号线,所以,现有技术中铣头内部没有配置对内部油缸动作进行信号检测的装置,一旦液压站或液压系统出现故障,内部油缸没有将铣头刀具完全松开,此时如果用机械手进行铣头刀具的拆卸或更换,可能会拉坏机械手,造成设备损坏,操作使用不够安全。

技术实现要素:

5.本实用新型的目的在于提供一种自动铣头用主轴松刀油缸活塞位置信号检测装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种自动铣头用主轴松刀油缸活塞位置信号检测装置,包括用于与机床主轴端对接的连接垫座和用于与连接垫座下端面配合安装的铣头,连接垫座的下端面外圈固定安装有上齿盘,铣头的上端面外圈固定安装有用于与上齿盘啮合的下齿盘,所述铣头的上端面固定安装有多个铣头拉钉,连接垫座的内部还分布安装有用于拉紧铣头拉钉的油缸拉爪组件,铣头远离铣头刀具的一端为油缸座,油缸座内活动安装有用于拉紧或松开铣头刀具的主轴油缸活塞,所述主轴油缸活塞远离油缸座的端面固定安装有触发块,所述油缸座上端开设有检测槽腔,检测槽腔内部通过支架安装有接近信号开关,所述铣头上端面靠近下齿盘处插装固定有至少两个定心圈,定心圈内开设有弹簧槽,弹簧槽的端面开设有定心孔,定心孔内上下活动插装有绝缘轴套,绝缘轴套上套装有弹簧,弹簧的上端与绝缘轴套的上环

边抵触连接,弹簧的下端与弹簧槽的端面抵触连接,绝缘轴套内部插装固定有电极柱,铣头内部对应电极柱开设有铣头线束通道,铣头线束通道内设置有铣头内部导线,铣头内部导线的两端分别与电极柱、接近信号开关电连接;

8.所述连接垫座下端面靠近上齿盘处插装固定有至少两个绝缘环,绝缘环的下端面固定安装有用于与电极柱触碰导通的电极块。

9.优选的,所述绝缘轴套的下端还套装有限位环。

10.优选的,所述连接垫座内部对应电极块开设有垫座线束通道,垫座线束通道的出口端固定安装有底部通道块,底部通道块上安装有电插座,垫座线束通道内设置有垫座内部导线,垫座内部导线的两端分别与电极块、电插座电连接。

11.优选的,所述上齿盘的外圈固定套装有刻度盘,刻度盘下端包覆在下齿盘的外圈,刻度盘的圆周外壁上分布设置有角度刻度线,所述铣头的上端外壁上设置有用于角度刻度线对应的指针标识。

12.优选的,所述主轴油缸活塞和油缸座之间形成油腔,油缸座内部开设有用于向油腔内部供油的油液通道。

13.与现有技术相比,本实用新型的有益效果是:当主轴油缸活塞运动至松刀位置时,触发块正好为与接近信号开关正下方,接近信号开关感应到触发块,并发送触发信号,触发信号经过铣头内部导线、电极柱、电极块、垫座内部导线、电插座、电插头以及外部数据线传输至外部主机控制器,然后,才可驱动机械手进行铣头刀具的拆卸或更换;如果接近信号开关未感应到触发块,则说明液压站或液压系统出现故障,则禁止下一步铣头刀具的拆卸或更换操作。通过本实用新型的位置信号检测装置,使得铣头刀具的拆卸或更换操作更安全,可有效避免设备发生拉拽损坏的事故发生。

附图说明

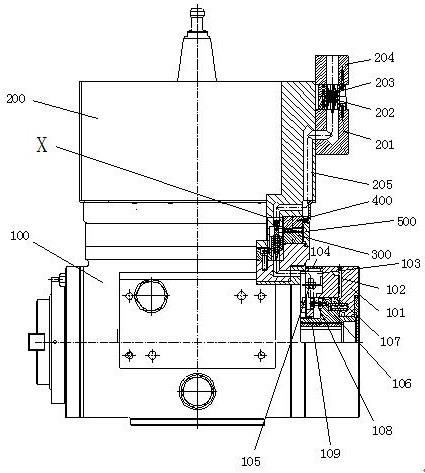

14.图1为一种自动铣头用主轴松刀油缸活塞位置信号检测装置的结构示意图;

15.图2为一种自动铣头用主轴松刀油缸活塞位置信号检测装置的局部结构示意图;

16.图3为一种自动铣头用主轴松刀油缸活塞位置信号检测装置的x处放大结构示意图。

17.图中:100-铣头,101-油缸座,102-油液通道,103-检测槽腔,104-透明玻璃窗,105-接近信号开关,106-主轴油缸活塞,107-油腔,108-触发块,109-,200-连接垫座,201-底部通道块,202-电插座,203-电插头,204-外部通道块,205-垫座线束通道,300-下齿盘,400-上齿盘,500-刻度盘,1-绝缘环,2-电极块,3-电极柱,4-绝缘轴套,41-限位环,5-定心圈,51-弹簧槽,6-弹簧。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1:请参阅图1~3,一种自动铣头用主轴松刀油缸活塞位置信号检测装置,

包括用于与机床主轴端对接的连接垫座200和用于与连接垫座200下端面配合安装的铣头100,连接垫座200的下端面外圈固定安装有上齿盘400,铣头100的上端面外圈固定安装有用于与上齿盘400啮合的下齿盘300,所述铣头100的上端面固定安装有多个铣头拉钉,连接垫座200的内部还分布安装有用于拉紧铣头拉钉的油缸拉爪组件,铣头100远离铣头刀具的一端为油缸座101,油缸座101内活动安装有用于拉紧或松开铣头刀具的主轴油缸活塞106,所述主轴油缸活塞106的远离油缸座101的端面固定安装有触发块108,所述油缸座101上端开设有检测槽腔103,检测槽腔103内部通过支架安装有接近信号开关105,检测槽腔103的开口处还可安装有透明玻璃窗104,方便查看内部近信号开关105,所述铣头100上端面靠近下齿盘300处插装固定有至少两个定心圈5,定心圈5内开设有弹簧槽51,弹簧槽51的端面开设有定心孔,定心孔内上下活动插装有绝缘轴套4,绝缘轴套4上套装有弹簧6,弹簧6的上端与绝缘轴套4的上环边抵触连接,弹簧6的下端与弹簧槽51的端面抵触连接,绝缘轴套4内部插装固定有电极柱3,铣头100内部对应电极柱3开设有铣头线束通道,铣头线束通道内设置有铣头内部导线,铣头内部导线的两端分别与电极柱3、接近信号开关105电连接;

20.所述连接垫座100下端面靠近上齿盘400处插装固定有至少两个绝缘环1,绝缘环1的下端面固定安装有用于与电极柱3触碰导通的电极块2。

21.其中,所述绝缘轴套4的下端还套装有限位环41。通过限位环41对绝缘轴套4进行限位,避免绝缘轴套4在弹簧的弹力作用下向上过度伸出。

22.所述连接垫座200内部对应电极块2开设有垫座线束通道205,垫座线束通道205的出口端固定安装有底部通道块201,底部通道块201上安装有电插座202,垫座线束通道205内设置有垫座内部导线,垫座内部导线的两端分别与电极块2、电插座202电连接。外部主机控制器的信号端连接外部数据线,外部数据线的端部对接有外部通道块204,外部通道块204的下端固定有用于与电插座202插装接通的电插头203。电插头203与电插座202插装接通后,待铣头旋转调整至换刀工位后,通过油缸拉爪组件拉紧铣头,使得铣头100压贴在连接垫座200下端面,电极柱3在弹簧的弹力作用下与电极块2接触,即可接通接近信号开关105的电路。

23.具体的,所述上齿盘400的外圈固定套装有刻度盘500,刻度盘500下端包覆在下齿盘300的外圈,刻度盘500的圆周外壁上分布设置有角度刻度线,所述铣头100的上端外壁上设置有用于角度刻度线对应的指针标识。通过指针标识和角度刻度线的配合,能够清楚直观地看到铣头的转动角度,方便铣头的角度调整。

24.其中,所述主轴油缸活塞106和油缸座101之间形成油腔107,油缸座101内部开设有用于向油腔107内部供油的油液通道102。通过油液通道102向油腔107内供油,即可驱动主轴油缸活塞106向左移动,从而松开铣头刀具。

25.本实用新型的工作原理是:当主轴油缸活塞106运动至松刀位置时,触发块108正好为与接近信号开关105正下方,接近信号开关105感应到触发块108,并发送触发信号,触发信号经过铣头内部导线、电极柱3、电极块2、垫座内部导线、电插座202、电插头203以及外部数据线传输至外部主机控制器,然后,才可驱动机械手进行铣头刀具的拆卸或更换;如果接近信号开关105未感应到触发块108,则说明液压站或液压系统出现故障,则禁止下一步铣头刀具的拆卸或更换操作。通过本实用新型的位置信号检测装置,使得铣头刀具的拆卸或更换操作更安全,可有效避免设备发生拉拽损坏的事故发生。

26.在本实用新型中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本实用新型各部件或元件结构关系而确定的关系词,并非特指本实用新型中任一部件或元件,不能理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1