微结构阵列超精密车床快刀伺服装置的制作方法

1.本实用新型涉及伺服装置技术领域,尤其涉及微结构阵列超精密车床快刀伺服装置。

背景技术:

2.快速刀具伺服技术是加工复杂曲面零件的有效方法,机构通过在机床上安装快刀伺服单元驱动车削刀具沿工件径向或轴向进行往复直线运动,从而加工出零件的非圆截面或非轴对称曲面;

3.现涉及微结构阵列超精密车床快刀伺服装置,现有超精密车床快刀伺服装置在驱动的过程中往往采用驱动气缸进行驱动,输出的行程会受到一定的局限,且在使用的过程的无法保证高精度的效果,一般的伺服机构通过螺钉安装在输出端的一侧,安装时较为不便,费时费力,导致进行更换和拆卸时效率低下,无法满足于使用者的需求,为了解决这一难题,因此提出微结构阵列超精密车床快刀伺服装置。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的微结构阵列超精密车床快刀伺服装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:微结构阵列超精密车床快刀伺服装置,包括机体,所述机体的内部设置有第一驱动机构,所述第一驱动机构的一侧设置有连接板,所述连接板的表面上设置有第二驱动机构,所述第二驱动机构上设置有夹持机构,所述夹持机构之间安装有伺服机构,所述机体的外表面上对称设置有滑槽,所述滑槽的内部设置有第二滑块,所述第二滑块在滑槽的内部滑动连接,所述第二滑块的表面固定连接有防护门。

6.进一步的,所述第一驱动机构包括第一电机,所述第一电机固定连接在机体的内顶部上,所述第一电机的输出端固定连接有第一螺杆,所述第一螺杆的底部在机体的内底部上转动连接,所述第一螺杆的两端设置有第一滑杆,所述第一滑杆上设置有第一滑套,且第一滑套在第一滑杆上滑动连接,所述第一滑套的一侧与第一螺纹套的侧壁固定连接,对于第一驱动机构的设置,在使用的过程中,第一电机带动第一螺杆进行转动,第一螺杆带动第一螺纹套进行移动,从而实现一定驱动的功能,相比以往采用气缸驱动时,提高一定的精度,效果更好。

7.进一步的,所述第二驱动机构包括两个夹板,两个所述夹板固定连接在连接板的外表面上,所述其中一个夹板的一侧固定连接有第二电机,所述第二电机的输出端固定连接有第二螺杆,所述第二螺杆的外部设置有第二螺纹套,两个所述夹板之间固定连接有第二滑杆,所述第二滑杆的外部套设有第二滑套,所述第二滑套的侧壁与第二螺纹套的侧壁固定连接,对于第二驱动机构的设置,在使用的过程中,第二电机带动第二螺杆进行转动,第二螺杆带动第二螺纹套进行移动,从而实现一定驱动的功能,相比以往采用气缸驱动时,

提高一定的精度,效果更好。

8.进一步的,所述夹持机构包括壳体,所述壳体的内部设置有双向螺杆,所述双向螺杆一端延伸至壳体的外部,所述双向螺杆的一侧固定连接有旋转盘,所述双向螺杆的外部对称套设有第三螺纹套,所述第三螺纹套的两侧固定连接有第一滑块,且第一滑块在壳体的内侧壁上滑动,所述第三螺纹套的表面固定连接有卡板,对于夹持机构的设置,在对于安装伺服机构时,旋转盘带动双向螺杆进行转动,双向螺杆转动时带动第三螺纹套进行移动,第三螺纹套移动时带动卡板进行移动,从而实现对伺服机构的夹持固定,相比以往的方式安装和拆卸时,极大提高了工作的效率,具有一定的实用性。

9.进一步的,所述机体的底部对称固定连接有底座,能够起到很好的支撑效果,在使用的过程中,可提高一定的稳定效果。

10.进一步的,所述机体的外表面上设置有控制面板,所述控制面板的外表面上设置有控制器,所述控制器均与第一电机和第二电机电性连接,能够便于进行很好的控制,从而提高使用时的便捷性。

11.进一步的,所述防护门的外表面上设置有把手,能够便于进行手持使用,十分方便。

12.本实用新型的有益效果:

13.1、通过第一驱动机构的设置,在使用的过程中,第一电机带动第一螺杆进行转动,第一螺杆带动第一螺纹套进行移动,从而实现一定驱动的功能,螺纹螺杆在进行移动时,所掌控的距离更加的精准,误差的范围较小,相比以往采用气缸驱动时,提高一定的精准度,效果更好。

14.2、通过第二驱动机构的设置,在使用的过程中,第二电机带动第二螺杆进行转动,第二螺杆带动第二螺纹套进行移动,从而实现一定驱动的功能,螺纹螺杆在进行移动时,所掌控的距离更加的精准,误差的范围较小,相比以往采用气缸驱动时,提高一定的精准度,效果更好。

15.3、通过夹持机构的设置,在对于安装伺服机构时,旋转盘带动双向螺杆进行转动,双向螺杆转动时带动第三螺纹套进行移动,第三螺纹套移动时带动卡板进行移动,从而实现对伺服机构的夹持固定,相比以往的方式安装和拆卸,极大提高了工作的效率,具有一定的实用性。

附图说明

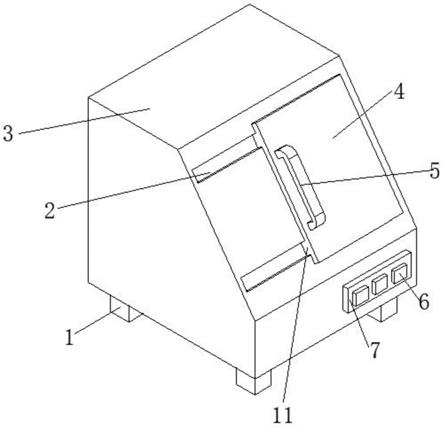

16.图1为本实用新型的微结构阵列超精密车床快刀伺服装置外观立体图;

17.图2为本实用新型的微结构阵列超精密车床快刀伺服装置内部结构示意图;

18.图3为本实用新型的夹持机构结构示意图。

19.图例说明:

20.1、底座;2、滑槽;3、机体;4、防护门;5、把手;6、控制器;7、控制面板;8、第一驱动机构;801、第一电机;802、第一螺杆;803、第一螺纹套;804、第一滑套;805、第一滑杆;9、夹持机构;901、第一滑块;902、壳体;903、旋转盘;904、双向螺杆;905、第三螺纹套;906、卡板;10、伺服机构;11、第二滑块;12、连接板;13、第二驱动机构;131、第二电机;132、夹板;133、第二螺纹套;134、第二滑套;135、第二滑杆;136、第二螺杆。

具体实施方式

21.参考图1,微结构阵列超精密车床快刀伺服装置,包括机体3,机体3的内部设置有第一驱动机构8,第一驱动机构8上设置有连接板12,连接板12的表面上设置有第二驱动机构13,第二驱动机构13上设置有夹持机构9,夹持机构9之间安装有伺服机构10,机体3的外表面上对称设置有滑槽2,滑槽2的内部设置有第二滑块11,第二滑块11在滑槽2的内部滑动连接,第二滑块11的表面固定连接有防护门4,防护门4的外表面上设置有把手5。

22.参考图2,第二驱动机构13包括两个夹板132,两个夹板132固定连接在连接板12的外表面上,其中一个夹板132的一侧固定连接有第二电机131,第二电机131的输出端固定连接有第二螺杆136,第二螺杆136的外部设置有第二螺纹套133,两个夹板132之间固定连接有第二滑杆135,第二滑杆135的外部套设有第二滑套134,第二滑套134的侧壁与第二螺纹套133的侧壁固定连接。

23.第一驱动机构8包括第一电机801,第一电机801固定连接在机体3的内顶部上,第一电机801的输出端固定连接有第一螺杆802,第一螺杆802的底部在机体3的内底部上转动连接,第一螺杆802的两端设置有第一滑杆805,第一滑杆805上设置有第一滑套804,且第一滑套804在第一滑杆805上滑动连接,第一滑套804的一侧与第一螺纹套803的侧壁固定连接。

24.机体3的外表面上设置有控制面板7,控制面板7的外表面上设置有控制器6,控制器6均与第一电机801和第二电机131电性连接,机体3的底部对称固定连接有底座1。

25.参考图3,夹持机构9包括壳体902,壳体902的内部设置有双向螺杆904,双向螺杆904一端延伸至壳体902的外部,双向螺杆904的一侧固定连接有旋转盘903,双向螺杆904的外部对称套设有第三螺纹套905,第三螺纹套905的两侧固定连接有第一滑块901,且第一滑块901在壳体902的内侧壁上滑动,第三螺纹套905的表面固定连接有卡板906。

26.本使用新型在使用时,利用把手5可推开防护门4进行使用,将伺服机构10安装在夹持机构9上,旋转盘903带动双向螺杆904进行转动,双向螺杆904转动时带动第三螺纹套905进行移动,第三螺纹套905移动时带动卡板906进行移动,从而实现对伺服机构10的夹持固定,便于进行很好的安装和拆卸,提高一定的工作效率,同时控制面板7上的控制器6进行控制,打开第一电机801,第一电机801带动第一螺杆802进行转动,第一螺杆802带动第一螺纹套803进行移动,第一滑套804在第一滑杆805上进行滑动,保证一定的稳定性,从而实现进行上下的驱动,提高了一定的行程范围,同时第二电机131带动第二螺杆136进行转动,第二螺杆136带动第二螺纹套133进行移动,第二滑套134在第二滑杆135上进行滑动,可达到一定的驱动效果,相比以往采用驱动气缸驱动时,极大的提高使用时的精度,效果最佳,具有一定的实用性。

27.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1