一种自动平口机设备的制作方法

1.本实用新型涉及平口机领域,尤其涉及一种自动平口机设备。

背景技术:

2.平口机用于对工件壳体的端部进行切口加工;

3.其中加工的工件包括金属管件,通过平口机对工件的端部进行切割。

4.目前使用的平口机对金属管件加工时,自动化程度不高,需要通过人工对加工过的管件进行装箱操作,耗费人力。

5.因此,有必要提供一种自动平口机设备解决上述技术问题。

技术实现要素:

6.本实用新型提供一种自动平口机设备,解决了目前使用的平口机对金属管件加工时,需要通过人工对加工过的管件进行装箱操作,耗费人力的问题。

7.为解决上述技术问题,本实用新型提供的自动平口机设备,包括:

8.机架;

9.上料排料机构,所述上料排料机构包括上料滑道、上料坡道、第一推料气缸和伺服推料机构,所述上料滑道、上料坡道、第一推料气缸和伺服推料机构均安装于所述机架上,所述上料坡道一侧的上方与所述上料滑道的一端连通,所述第一推料气缸位于上料滑道的上侧,所述伺服推料机构位于上料坡道一侧的下方;

10.切口机构,所述切口机构安装于机架上且位于上料排料机构的一侧;

11.夹料机构,所述夹料机构安装与所述机架上,所述夹料机构的输入端与上料坡道一侧下方的出料口对齐;

12.下料机构,所述下料机构安装于所述机架上且位于夹料机构上;

13.送料机构,所述送料机构安装于所述机架上且位于下料机构的一侧,所述送料机构包括横移机构,所述横移机构安装于所述机架上,所述横移机构的输出端连接有竖移机构,所述竖移机构的输出端连接有吸料装置;

14.物料盒搬移机构,所述物料盒搬移机构安装于所述机架的一侧。

15.优选的,所述切口机构包括动力头和进给机构,所述动力头的输出轴上固定安装有切刀,所述进给机构安装于所述机架上,所述进给机构输出轴的一端与所述动力头固定连接。

16.优选的,所述下料机构包括连接部,所述连接部的进料口与夹料机构的输出端对应,所述连接部的一侧设置有输料部,所述输料部的一端设置有第二推料气缸。

17.优选的,所述输料部的另一端转动连接有斜坡式滑道,所述机架上且位于斜坡式滑道的下方固定安装有顶料气缸,所述顶料气缸输出轴的一端与所述斜坡式滑道的底部固定连接。

18.优选的,所述物料盒搬移机构包括横向滑轨,所述横向滑轨上滑动连接有安装板,

所述安装板上对称设置有竖向滑轨,所述竖向滑轨上滑动连接有夹取机械手。

19.优选的,所述吸料装置包括连接架,所述连接架的上固定安装有磁板。

20.优选的,所述连接架的两侧均开设有螺纹孔,所述螺纹孔的内部设置有螺纹限位件,所述磁板的两侧均开设有定位孔,所述连接架的另一侧且位于螺纹孔的一侧开设有通孔。

21.优选的,所述螺纹限位件包括带动柄,所述带动柄的底部固定连接有螺纹轴,所述带动柄的一侧贯穿有定位轴,所述磁板的一侧且位于定位孔的一侧开设有限位孔。

22.与相关技术相比较,本实用新型提供的自动平口机设备具有如下有益效果:

23.本实用新型提供一种自动平口机设备,通过设置上料排料机构、切口机构、夹料机构、下料机构、送料机构和物料盒搬移机构,相互配合使用,可以实现对金属管件的上料、切口、下料,装盒码垛的操作,自动化程度高,提高管件加工的整体效率。

附图说明

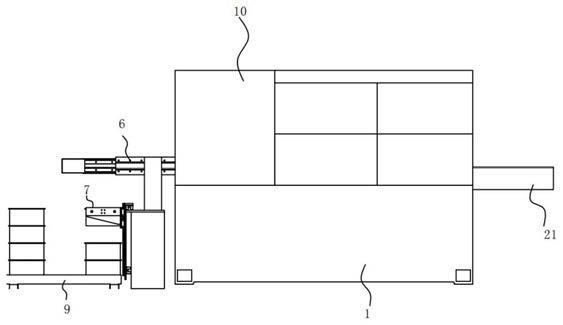

24.图1为本实用新型提供的自动平口机设备的第一实施例的结构示意图;

25.图2为图1所示的局部的俯视图;

26.图3为图1所示的局部的结构示意图;

27.图4为图1所示的局部前侧的结构示意图;

28.图5为本实用新型提供的自动平口机设备的第二实施例的结构示意图;

29.图6为图5所示的螺纹限位件的结构示意图。

30.图中标号:1、机架,

31.2、上料排料机构,21、上料滑道,22、上料坡道,23、第一推料气缸,24、伺服推料机构,

32.3、切口机构,31、动力头,32、进给机构,33、切刀,

33.4、夹料机构,

34.5、下料机构,51、连接部,52、输料部,53、第二推料气缸,54、斜坡式滑道,

35.6、送料机构,61、横移机构,62、竖移机构,63、吸料装置,

36.7、物料盒搬移机构,

37.8、暂存架,9、摆放架,

38.10、机壳,

39.12、定位孔,

40.13、螺纹限位件,131、带动柄,132、螺纹轴,133、定位轴,

41.14、螺纹孔,15、限位孔,16、通孔,

42.631、连接架,632、磁板。

具体实施方式

43.下面结合附图和实施方式对本实用新型作进一步说明。

44.请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供的自动平口机设备的第一实施例的结构示意图;图2为图1所示的局部的俯视图;图3为图1所示的局部的结构示意图;图4为图1所示的局部前侧的结构示意图。自动平口机设备,包括:

45.机架1;

46.上料排料机构2,所述上料排料机构2包括上料滑道21、上料坡道22、第一推料气缸23和伺服推料机构24,所述上料滑道21、上料坡道22、第一推料气缸23和伺服推料机构24均安装于所述机架1上,所述上料坡道22一侧的上方与所述上料滑道21的一端连通,所述第一推料气缸23位于上料滑道21的上侧,所述伺服推料机构24位于上料坡道22一侧的下方;

47.切口机构3,所述切口机构3安装于机架1上且位于上料排料机构2的一侧;

48.夹料机构4,所述夹料机构4安装与所述机架1上,所述夹料机构4的输入端与上料坡道22一侧下方的出料口对齐;

49.下料机构5,所述下料机构5安装于所述机架1上且位于夹料机构4上;

50.送料机构6,所述送料机构6安装于所述机架1上且位于下料机构5的一侧,所述送料机构6包括横移机构61,所述横移机构61安装于所述机架1上,所述横移机构61的输出端连接有竖移机构62,所述竖移机构62的输出端连接有吸料装置63;

51.物料盒搬移机构7,所述物料盒搬移机构7安装于所述机架1的一侧。

52.其中上料滑道21接前道工序,上料坡道22的上侧设置有水平部,上料坡道22两侧的下方设置有出料口,伺服推料机构24的输出轴可以通过出料口推动工件移出上料坡道22,其中伺服推料机构24包括伺服电机,伺服电机的输出轴连接轴丝杆,丝杆上螺纹连接有螺帽,螺帽上连接有推动轴,推动轴用于推动物料,螺帽的一侧与安装架滑动连接;

53.横移机构61优选使用电机,丝缸和螺帽的配合,竖移机构62采用气缸或者液压缸的方式,竖移机构62连接在螺帽上,吸料装置63为磁铁,通过磁铁对金属管件进行吸附,其中磁铁的底部对应管件的表面设置为弧面。

54.所述切口机构3包括动力头31和进给机构32,所述动力头31的输出轴上固定安装有切刀33,所述进给机构32安装于所述机架1上,所述进给机构32输出轴的一端与所述动力头31固定连接。

55.动力头31包括电机以及变速箱组成,进给机构32为伺服电机配合丝缸、螺帽,对动力头31的位置进行调节,动力头31连接于螺帽上

56.所述下料机构5包括连接部51,所述连接部51的进料口与夹料机构4的输出端对应,所述连接部51的一侧设置有输料部52,所述输料部52的一端设置有第二推料气缸53。

57.夹料机构4为主要由空心气动三爪、旋转机构组成,当壳体切边时,旋转机构与切料刀相对旋转,辅助切料,第一推料气缸23和第二推料气缸53均包括气缸以及气缸输出轴连接的推动板。

58.所述输料部52的另一端转动连接有斜坡式滑道54,所述机架1上且位于斜坡式滑道54的下方固定安装有顶料气缸,所述顶料气缸输出轴的一端与所述斜坡式滑道54的底部固定连接。

59.顶料气缸可以调节斜坡式滑道54的倾斜角度。

60.所述物料盒搬移机构7包括横向滑轨71,所述横向滑轨71上滑动连接有安装板,所述安装板72上对称设置有竖向滑轨,所述竖向滑轨上滑动连接有夹取机械手73。

61.横向滑轨71对称设置两个,安装板72一侧的上方和下方分别与两个横向滑轨71滑动连接,夹取机械手73包括u形安装板,u形安装板内壁的两侧均安装有气缸,气缸的输出轴上固定安装有夹取板。

62.其中机架1一端且位于物料盒搬移机构7的一侧设置有满物料盒暂存架8与空物料和摆放架9,便于对物料盒输送。

63.机架1外部设置有机壳10,机壳10上设置有横拉式安全门,且安全门为透明,便于观察设备工作状态。

64.其中机体采用型钢焊接而成,保证整体强度,并将电控元器件集成于下部背侧基础上;正面下侧放置废料物料箱,便于切下来的废料存储,料满人工脱出,倾倒废料。

65.本实用新型提供的自动平口机设备的工作原理如下:

66.其中上料滑道21接前道工序,物料通过上料上料滑道21输送至上料坡道22上侧的水平部,然后通过第一推料气缸23下推至上料坡道22的斜坡部,工件自动向下滚动至最下侧此时位于最下侧的工件与伺服推料机构24对应;

67.通过伺服推料机构24推动工件向夹料机构4内部移动,通过夹料机构4对工件进行固定,然后通过切口机构3对工件的端部进行切割;

68.切割时,当物料上件到位后,动力头31带动切刀33旋转,进给机构带动动力头31进给,切料完成后,料头自动掉落至废料箱中,完成切料动作,废料箱位于夹料机构4的下方;

69.切割后的物料通过伺服推料机构24推动至连接部51上滑道内部,同时进入到输料部52,通过第二推料气缸53推动至斜坡式滑道54内部,当斜坡式滑道54的物料存储一定数量后,满足一个收料盒的存放的长度时;

70.吸料装置63通过竖移机构62下移,对工件进行吸附,然后上移,通过横移机构61向物料盒搬移机构7移动,移动至其正上方,然后下移,将物料放置到物料盒搬移机构7上的物料盒内部;

71.然后通过物料盒搬移机构7上的物料盒进行码垛好,从而实现一个流程的工件切口加工。

72.与相关技术相比较,本实用新型提供的自动平口机设备具有如下有益效果:

73.通过设置上料排料机构、切口机构3、夹料机构4、下料机构5、送料机构6和物料盒搬移机构7,相互配合使用,可以实现对金属管件的上料、切口、下料,装盒码垛的操作,自动化程度高,提高管件加工的整体效率。

74.第二实施例

75.请结合参阅图5和图6,基于本技术的第一实施例提供的自动平口机设备,本技术的第二实施例提出另一种自动平口机设备。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

76.具体的,本技术的第二实施例提供的自动平口机设备的不同之处在于,自动平口机设备,所述吸料装置63包括连接架631,所述连接架631的上固定安装有磁板632。

77.所述连接架631的两侧均开设有螺纹孔14,所述螺纹孔14的内部设置有螺纹限位件13,所述磁板632的两侧均开设有定位孔12,所述连接架631的另一侧且位于螺纹孔14的一侧开设有通孔16。

78.所述螺纹限位件13包括带动柄131,所述带动柄131的底部固定连接有螺纹轴132,所述带动柄131的一侧贯穿有定位轴133,所述磁板632的一侧且位于定位孔12的一侧开设有限位孔15。

79.定位轴133的一端设置有端帽,表面设置有橡胶套。

80.可以根据金属管件的直径不同,更换对应的磁板632,即更换的磁板632底部的弧形面对应金属管件的直径大小;

81.更换时,通过将定位轴11取下,然后通过带动柄131拧下螺纹轴132,此时可以将磁板632取下,操作简单方便,不需要使用工具操作;

82.当安装时,将磁板632对应放置到连接架631的内部,且此时连接架631上的螺纹孔与磁板632上的通孔16对应,此时将螺纹轴132拧入到螺纹孔14,且螺纹轴132一端未设置螺纹的部分进入到定位孔12的内部,对其限位,然后将定位轴133插入到带动柄131上的装配孔中,且其端部延伸至磁板632上的限位孔15内部,其中定位轴133为可以与磁铁吸附的金属材质,从而可以使定位轴133稳定放置,定位轴可以避免螺纹轴132受到震动影响出现松动,从而使固定更加的稳定。

83.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1