一种航空发动机轴承套圈自动化锻造生产线的制作方法

1.本实用新型属于航空发动机轴承套圈制造技术领域,特别是涉及一种航空发动机轴承套圈自动化锻造生产线。

背景技术:

2.主轴轴承是航空发动机的关键部件之一,其主要用于支撑转动轴、引导旋转运动、承受传递给支架的载荷。由于主轴轴承需要运转在高速、高温、受力复杂、污染严重的条件下,因此主轴轴承的质量和性能直接影响到航空发动机的性能、寿命和可靠性。

3.目前,国内航空轴承套圈依然采用常规手工锻造工艺进行生产,在常规手工锻造工艺中,被加热的料段需要一次性放入手工操作箱式电阻炉内加热保温,再逐一取出,然后在锻造设备上进行自由锻造打饼、胎膜冲孔成型和切底工序,之后返炉加热,最后通过辗扩机进行辗扩。

4.但是,采用常规手工锻造工艺制造航空发动机轴承套圈的过程中,由于物料加热、转移、制坯、返炉加热和辗扩工序都是通过人工操作完成的,因此受到人为因素的影响,导致手工操作的不稳定性高,同批次锻件之间存在的锻造加热时间不一致、加热状态不均匀、锻造打击力不均衡、锻打速度不稳定、冲孔成型力不可控、冲孔速度不统一、辗扩轧制过程轧制力不稳定、辗扩速度不稳定及操作者的技能不同等问题较为突出,从而使批量生产的锻件无法实现质量的稳定性和一致性。

技术实现要素:

5.针对现有技术存在的问题,本实用新型提供一种航空发动机轴承套圈自动化锻造生产线,实现了航空发动机轴承套圈的自动化生产,避免了常规手工锻造工艺中人为因素的影响,可以保证同批次锻件之间的锻造加热时间一致、加热状态均匀、锻造打击力均衡、锻打速度稳定、冲孔成型力可控、冲孔速度统一、辗扩轧制过程轧制力稳定及辗扩速度稳定,使批量生产的锻件质量具有稳定性和一致性。

6.为了实现上述目的,本实用新型采用如下技术方案:一种航空发动机轴承套圈自动化锻造生产线,包括第一上料机、第二上料机、第一机器人、第二机器人、第三机器人、第四机器人、第五机器人、中温加热炉、第一高温加热炉、第二高温加热炉、三工位伺服液压机、中转载物台、第一数控自动辗环机、第二数控自动辗环机及出料辊道;所述第一上料机和第二上料机并列设置构成物料转移机组,所述物料转移机组、第一机器人、第二机器人、第四机器人、中转载物台、第五机器人及出料辊道沿一条直线顺序分布,在该条直线上分布的设备构成第一设备阵列;所述中温加热炉、三工位伺服液压机及第一数控自动辗环机沿一条直线顺序分布,在该条直线上分布的设备构成第二设备阵列;所述第一高温加热炉、第二高温加热炉及第二数控自动辗环机沿一条直线顺序分布,在该条直线上分布的设备构成第三设备阵列;所述第二设备阵列和第三设备阵列分别位于第一设备阵列的左右两侧,且第一设备阵列、第二设备阵列及第三设备阵列彼此平行设置;所述第三机器人设置在三工

位伺服液压机的外侧,且三工位伺服液压机位于第三机器人的手臂运动行程范围内;所述物料转移机组、中温加热炉及第一高温加热炉位于第一机器人的手臂运动行程范围内;所述第一高温加热炉及三工位伺服液压机位于第二机器人的手臂运动行程范围内;所述三工位伺服液压机位于第三机器人的手臂运动行程范围内;所述第二高温加热炉、三工位伺服液压机及中转载物台位于第四机器人的手臂运动行程范围内;所述中转载物台、第一数控自动辗环机、第二数控自动辗环机及出料辊道位于第五机器人的运动行程范围内;在所述出料辊道的左右两侧设置有雾冷机和缓冷保温炉。

7.所述的航空发动机轴承套圈自动化锻造生产线采用plc控制系统。

8.所述中温加热炉、第一高温加热炉及第二高温加热炉均采用保护气转底加热炉。

9.所述三工位伺服液压机的三个工位依次为墩粗成型工位、冲孔成型工位及切底平幅工位,且墩粗成型工位、冲孔成型工位及切底平幅工位在三工位伺服液压机上呈直线排列;所述墩粗成型工位的额定下压力为200t,所述冲孔成型工位的额定下压力为630t,所述切底平幅工位的额定下压力为20t。

10.在所述三工位伺服液压机的墩粗成型工位内包括上砧和下砧,所述上砧和下砧的材质为3cr2w8v;在所述三工位伺服液压机的冲孔成型工位内包括外模、下垫模和成型冲头,所述外模的材质为h13,所述下垫模的材质为3cr2w8v,所述成型冲头的材质为w18cr4v、w9cr4vmo或cr4mo4v;在所述三工位伺服液压机的切底平幅工位内设有切底冲头和下模,所述切底冲头的材质为w18cr4v或w9cr4vmo,所述下模的材质为h13。

11.一种航空发动机轴承套圈自动化锻造工艺方法,采用了所述的航空发动机轴承套圈自动化锻造生产线,包括如下步骤:

12.步骤一:启用物料转移机组内的第一上料机和第二上料机,先对料斗内的圆柱料段进行姿态筛选,再将筛选好的圆柱料段交错提升至上料送料链条上,并通过导向板导入料槽至限位板,按设定节拍由横向气缸推至v型槽内,然后由v型槽后端气缸将圆柱料段推至顶部的定位传感器进行待料;

13.步骤二:启用第一机器人,先按照设定节拍逐个抓取圆柱料段并竖直移入中温加热炉中,当圆柱料段在中温加热炉中转动一周后,再由第一机器人将预热好的圆柱料段逐个取出并竖直移入第一高温加热炉中;

14.步骤三:启用第二机器人,当圆柱料段在第一高温加热炉中转动一周后,由第二机器人将加热好的圆柱料段逐个取出并竖直移入三工位伺服液压机的墩粗成型工位;

15.步骤四:启用三工位伺服液压机,在墩粗成型工位将加热好的圆柱料段进行一次性墩粗成型,并形成饼料;

16.步骤五:启用第三机器人,将墩粗成型后的饼料转移至三工位伺服液压机的冲孔成型工位,然后在冲孔成型工位将饼料进行一次性冲孔成型,并形成环坯;

17.步骤六:启用第三机器人,将冲孔成型后的环坯转移至三工位伺服液压机的切底平幅工位,然后在切底平幅工位将环坯进行一次性切底平幅;

18.步骤七:启用第四机器人,将切底平幅后的环坯逐个抓取并移入第二高温加热炉中,当环坯在第二高温加热炉中转动一周后,再由第四机器人将加热后的环坯移入中转载物台上;

19.步骤八:启用第五机器人,将转载物台上的环坯移入第一数控自动辗环机或第二

数控自动辗环机中进行辗扩,并形成轴承套圈锻件;

20.步骤九:启用第五机器人,将辗扩好的轴承套圈锻件逐个抓取并移入出料辊道,然后由出料辊道将轴承套圈锻件传输至雾冷机内进行冷却或传输至缓冷保温炉内进行应力去除;

21.步骤十:重复步骤一至步骤九,完成航空发动机轴承套圈的批量自动化锻造生产。

22.本实用新型的有益效果:

23.本实用新型的航空发动机轴承套圈自动化锻造生产线,实现了航空发动机轴承套圈的自动化生产,避免了常规手工锻造工艺中人为因素的影响,可以保证同批次锻件之间的锻造加热时间一致、加热状态均匀、锻造打击力均衡、锻打速度稳定、冲孔成型力可控、冲孔速度统一、辗扩轧制过程轧制力稳定及辗扩速度稳定,使批量生产的锻件质量具有稳定性和一致性。

附图说明

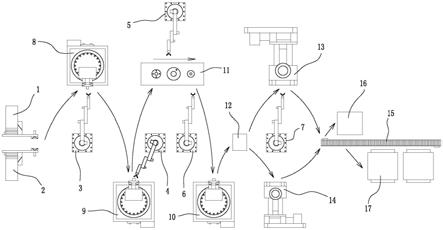

24.图1为本实用新型的一种航空发动机轴承套圈自动化锻造生产线的结构布局示意图;

25.图中,1—第一上料机,2—第二上料机,3—第一机器人,4—第二机器人,5—第三机器人,6—第四机器人,7—第五机器人,8—中温加热炉,9—第一高温加热炉,10—第二高温加热炉,11—三工位伺服液压机,12—中转载物台,13—第一数控自动辗环机,14—第二数控自动辗环机,15—出料辊道,16—雾冷机,17—缓冷保温炉。

具体实施方式

26.下面结合附图和具体实施例对本实用新型做进一步的详细说明。

27.如图1所示,一种航空发动机轴承套圈自动化锻造生产线,包括第一上料机1、第二上料机2、第一机器人3、第二机器人4、第三机器人5、第四机器人6、第五机器人7、中温加热炉8、第一高温加热炉9、第二高温加热炉10、三工位伺服液压机11、中转载物台12、第一数控自动辗环机13、第二数控自动辗环机14及出料辊道15;所述第一上料机1和第二上料机2并列设置构成物料转移机组,所述物料转移机组、第一机器人3、第二机器人4、第四机器人6、中转载物台12、第五机器人7及出料辊道15沿一条直线顺序分布,在该条直线上分布的设备构成第一设备阵列;所述中温加热炉8、三工位伺服液压机11及第一数控自动辗环机13沿一条直线顺序分布,在该条直线上分布的设备构成第二设备阵列;所述第一高温加热炉9、第二高温加热炉10及第二数控自动辗环机14沿一条直线顺序分布,在该条直线上分布的设备构成第三设备阵列;所述第二设备阵列和第三设备阵列分别位于第一设备阵列的左右两侧,且第一设备阵列、第二设备阵列及第三设备阵列彼此平行设置;所述第三机器人5设置在三工位伺服液压机11的外侧,且三工位伺服液压机11位于第三机器人5的手臂运动行程范围内;所述物料转移机组、中温加热炉8及第一高温加热炉9位于第一机器人3的手臂运动行程范围内;所述第一高温加热炉9及三工位伺服液压机11位于第二机器人4的手臂运动行程范围内;所述三工位伺服液压机11位于第三机器人5的手臂运动行程范围内;所述第二高温加热炉10、三工位伺服液压机11及中转载物台12位于第四机器人6的手臂运动行程范围内;所述中转载物台12、第一数控自动辗环机13、第二数控自动辗环机14及出料辊道15位于

第五机器人7的运动行程范围内;在所述出料辊道15的左右两侧设置有雾冷机16和缓冷保温炉17。

28.所述的航空发动机轴承套圈自动化锻造生产线采用plc控制系统。

29.所述中温加热炉8、第一高温加热炉9及第二高温加热炉10均采用保护气转底加热炉。

30.所述三工位伺服液压机11的三个工位依次为墩粗成型工位、冲孔成型工位及切底平幅工位,且墩粗成型工位、冲孔成型工位及切底平幅工位在三工位伺服液压机11上呈直线排列;所述墩粗成型工位的额定下压力为200t,所述冲孔成型工位的额定下压力为630t,所述切底平幅工位的额定下压力为20t。

31.在所述三工位伺服液压机11的墩粗成型工位内包括上砧和下砧,所述上砧和下砧的材质为3cr2w8v;在所述三工位伺服液压机11的冲孔成型工位内包括外模、下垫模和成型冲头,所述外模的材质为h13,所述下垫模的材质为3cr2w8v,所述成型冲头的材质为w18cr4v、w9cr4vmo或cr4mo4v;在所述三工位伺服液压机11的切底平幅工位内设有切底冲头和下模,所述切底冲头的材质为w18cr4v或w9cr4vmo,所述下模的材质为h13。

32.一种航空发动机轴承套圈自动化锻造工艺方法,采用了所述的航空发动机轴承套圈自动化锻造生产线,包括如下步骤:

33.步骤一:启用物料转移机组内的第一上料机1和第二上料机2,先对料斗内的圆柱料段进行姿态筛选,再将筛选好的圆柱料段交错提升至上料送料链条上,并通过导向板导入料槽至限位板,按设定节拍由横向气缸推至v型槽内,然后由v型槽后端气缸将圆柱料段推至顶部的定位传感器进行待料;

34.步骤二:启用第一机器人3,先按照设定节拍逐个抓取圆柱料段并竖直移入中温加热炉8中,当圆柱料段在中温加热炉8中转动一周后,再由第一机器人3将预热好的圆柱料段逐个取出并竖直移入第一高温加热炉9中;

35.步骤三:启用第二机器人4,当圆柱料段在第一高温加热炉9中转动一周后,由第二机器人4将加热好的圆柱料段逐个取出并竖直移入三工位伺服液压机11的墩粗成型工位;

36.步骤四:启用三工位伺服液压机11,在墩粗成型工位将加热好的圆柱料段进行一次性墩粗成型,并形成饼料;

37.步骤五:启用第三机器人5,将墩粗成型后的饼料转移至三工位伺服液压机11的冲孔成型工位,然后在冲孔成型工位将饼料进行一次性冲孔成型,并形成环坯;

38.步骤六:启用第三机器人5,将冲孔成型后的环坯转移至三工位伺服液压机11的切底平幅工位,然后在切底平幅工位将环坯进行一次性切底平幅;

39.步骤七:启用第四机器人6,将切底平幅后的环坯逐个抓取并移入第二高温加热炉10中,当环坯在第二高温加热炉10中转动一周后,再由第四机器人6将加热后的环坯移入中转载物台12上;

40.步骤八:启用第五机器人7,将转载物台12上的环坯移入第一数控自动辗环机13或第二数控自动辗环机14中进行辗扩,并形成轴承套圈锻件;

41.步骤九:启用第五机器人7,将辗扩好的轴承套圈锻件逐个抓取并移入出料辊道15,然后由出料辊道15将轴承套圈锻件传输至雾冷机16内进行冷却或传输至缓冷保温炉17内进行应力去除;

42.步骤十:重复步骤一至步骤九,完成航空发动机轴承套圈的批量自动化锻造生产。

43.实施例中的方案并非用以限制本实用新型的专利保护范围,凡未脱离本实用新型所为的等效实施或变更,均包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1